2. 国家电网冀北电力科学研究院, 北京 100045

2. North China Electric Power Research Insititute, Beijing 100045, China

电站锅炉结构庞大、系统繁杂,锅炉结构及运行参数对锅炉性能有非常显著的影响。数值仿真技术作为一种经济有效的研究方法,在锅炉运行分析及优化中应用广泛,尤其是计算流体动力学(CFD)分析方法在锅炉燃烧模拟、烟气流场分布及热力计算等方面发挥了重要作用。

目前,锅炉炉膛内煤粉的燃烧仿真分析在工程应用中已经形成了比较成熟的理论[1-2]。对CFD数值仿真分析中应用的非常关键的网格划分技术也有比较细致的研究[3-4],特别是对四角切圆锅炉数值仿真中可能出现的伪扩散现象也有效果明显的解决方案[5-7]。在电站锅炉中燃烧仿真技术的应用越来越广泛和深入(尤其是在锅炉燃烧运行优化和改造方面)[8-11]。因炉膛区域空间结构简单,网格划分难度低、网格量相对较少,能够降低数值仿真分析的难度及计算量,所以目前对锅炉燃烧的仿真分析绝大多数只针对锅炉炉膛,而对锅炉其他结构尤其是水平烟道区域管屏构件的仿真研究十分缺乏。

四角切圆电站锅炉实际运行中普遍存在烟气侧速度和温度、过热器及再热器汽温等偏差大情况,甚至频繁引发超温爆管事故,对锅炉的安全稳定及可靠运行造成严重影响[12-13]。针对四角切圆锅炉超温爆管事故,部分学者对锅炉水平烟道烟温偏差的形成机理和分布规律开展了试验研究[13-15],但由于管屏构件结构复杂,众多管道的存在使锅炉成为一个典型的多尺度结构,开展超温爆管事故分析与防范方面的仿真分析十分困难,研究成果非常少。有的研究者将过热器简化为多孔介质模型[16-17],模拟锅炉内的冷态流场;简化后的模型虽然在一定程度上降低了模型的网格量及建模难度和计算量,模拟出的锅炉内流场也更加接近真实状态,然而过热器多孔介质模型的相关参数需要通过计算过热器的气动特性获得,在一定程度上影响了数值仿真的精度,增加了建模分析的难度。

针对目前对锅炉水平烟道内各管屏构件的仿真研究十分缺乏,以及对锅炉管屏构件事故的分析多基于经验及事故后的检测等现状,本文利用CFD技术建立锅炉及管屏构件全尺寸模型,并对网格量及计算量进行了合理简化,通过模拟锅炉实际运行工况,验证了该模型的可行性及其在锅炉燃烧仿真应用中的优势。

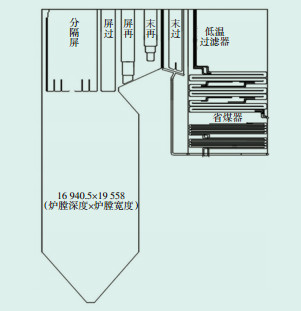

1 四角切圆锅炉及管屏构件建模当前锅炉燃烧仿真分析绝大部分只针对炉膛区域进行建模,而未考虑管屏构件对锅炉内流场的影响,本文针对图 1所示的四角切圆锅炉,建立包含分隔屏过热器、屏式过热器、屏式再热器、末级再热器、末级过热器、低温过热器和省煤器等管屏构件的全尺寸CFD仿真模型,锅炉模型中管屏构件详细规格见表 1。

|

图 1 锅炉管屏构件布局图 |

| 表 1 四角切圆锅炉管屏构件规格 |

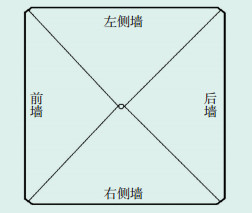

炉膛是锅炉内部空间中结构最简单的区域,建模重点在于燃烧器的布置和网格的划分,四角切圆锅炉炉膛区域的网格需注意数值计算伪扩散的影响。本文研究的四角切圆锅炉炉膛内一次风水平切圆布置方式如图 2所示。

|

图 2 炉膛内一次风水平切圆布置示意图 |

炉膛区域炉墙及燃烧器在建模中简化为几何平面,通过定义速度入口边界条件可以模拟分析进风量配比、喷口角度等参数的优化改造对锅炉运行效率的影响。由于炉膛区域几何空间并不复杂,可采用的网格划分技术较多,区域结构化网格、贴体网格、非结构化网格等技术方法均可行,本文为保持网格技术的一致性,考虑到管屏区域复杂的空间结构,在炉膛区域同样采用贴体网格技术。

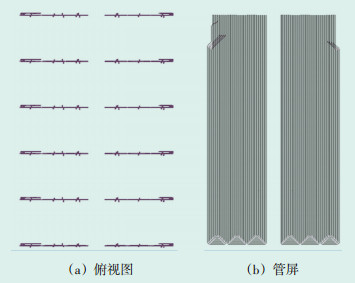

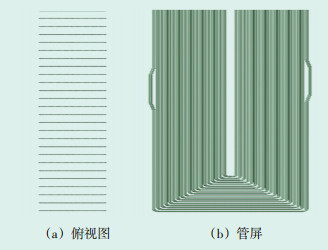

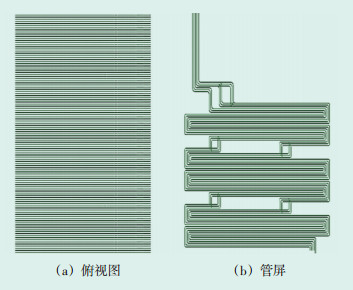

1.2 管屏构件 1.2.1 管屏几何模型锅炉内部各管屏构件结构复杂,组成各管屏构件的管道达数千根,管屏将锅炉内部空间分割成非常复杂的流场区域。图 3—图 5分别为分隔屏、屏式过热器、低温过热器等锅炉内部管屏构件的几何特征模型。

|

图 3 分隔屏几何模型俯视图及管屏结构 |

|

图 4 屏式过热器几何模型俯视图及管屏结构 |

|

图 5 低温过热器几何模型俯视图及管屏结构 |

从分隔屏、屏式过热器和低温过热器的几何模型可以看出锅炉模型是1个典型的多尺度模型。本文所研究的四角切圆锅炉深度及宽度分别为16 940.5 mm和19 558 mm,而管屏构件中的最小特征尺寸——管间间隔,在本文模型中最小为27 mm。最小特征尺寸与最大特征尺寸之间相差近3个数量级。多尺度模型数值仿真分析的难点是网格质量与网格数量的确定,关系到仿真模型的收敛性和计算量,这也是锅炉及管屏构件全尺寸CFD模型能否在工程应用中得到广泛应用的关键所在。

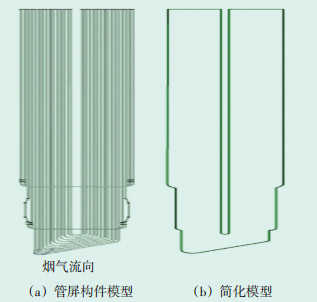

贴体网格对复杂空间结构具有很好的适应能力,是CFD分析中一种重要的网格划分技术。管屏结构中管屏阵列相互交错、管屏中管间空间结构复杂,结构化或非结构化网格划分技术均存在较明显的局限性,而贴体网格能够基于几何模型表面填充内部流场空间,可很好地控制网格质量和数量,是效率、稳定性均非常好的网格划分技术。基于贴体网格技术生成的末级再热器管屏区域的网格划分,很好地体现了流场区域管屏中管道的几何模型,见图 6(a)。

|

图 6 末级再热器管屏构件简化模型图 |

虽然锅炉全尺寸CFD模型非常适合采用贴体网格划分技术,但因锅炉全尺寸模型的多尺度特征,为保证网格质量,使得网格数量非常庞大,因而需要对全尺寸模型进行合理简化。

在水平烟道中,管屏构件对烟气流动具有明显的整流作用,烟气在水平烟道中的速度场逐渐均匀化,烟气主要沿着与管屏平行的方向流动。在垂直于管屏方向,由于管道间隔相比管屏间隔要小很多,因而垂直于管屏方向烟气流动较弱。基于此,可以将构件中的管屏简化为管屏外包络面结构,这样划分网格时可显著降低网格数量,同时能够最大限度地模拟锅炉内烟气流动的真实状态。图 6(b)为屏式再热器管屏结构外包络几何面简化模型示意图。

通过上述简化,工程实践应用中可以在全尺寸模型、网格数量及计算成本间取得平衡。例如,在超温爆管事故分析中,可以基于实际的管道尺寸对发生爆管的管屏构件进行建模,而其他管屏构件则可通过简化模型进行建模。这样既能得到爆管管屏构件区域温度场、压力场、流场等详细信息,同时可以合理控制建模难度和计算成本,更好地体现锅炉全尺寸建模在数值仿真应用中的优势。

2 锅炉及管屏构件仿真模型的验证为了验证锅炉全尺寸CFD模型在锅炉燃烧仿真应用中的可行性和优势,本文基于某电站四角切圆锅炉实际尺寸建立了该锅炉CFD全尺寸模型,并计算分析了锅炉内部燃烧流场分布。数值模拟工况:耗煤量308 t/h,一次风速为25 m/s;省煤器下部出口设置为压力出口边界条件,参考实际省煤器位置处的测量值,将出口处的负压设置为-300 Pa。燃烧器尺寸及布置见图 1、图 2,整个全尺寸模型网格单元数约为2000万个。

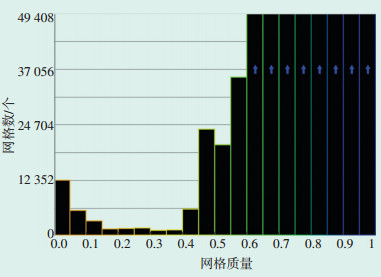

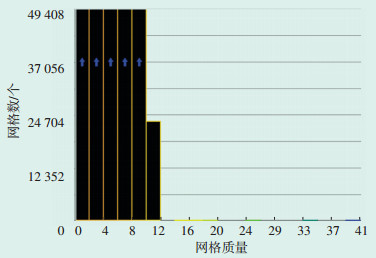

2.1 网格质量评估网格质量影响到计算收敛的速度与计算结果的精度,是CFD分析成败的关键。本文中的网格模型使用ICEM CFD软件建立,网格质量评估选用了2个参数,即ICEM网格质量(Quality)和Fluent中网格单元长径比(宽高比)。

本文建立的锅炉模型的整体网格规模为:四面体单元5522个,块体单元13 962 751个,金字塔单元35 141个,三角形单元(壁面)9129,四边形单元(壁面)4 879 686个。图 7为ICEM中网格质量分布图,绝大部分网格质量归一化值处于0.5~1,表明网格质量非常好。图 8为网格单元Fluent宽高比分布图,可以看到,除了个别单元的宽高比达到40左右外,绝大部分网格宽高比小于10。由于宽高比特别大的网格位于灰斗区域,对流体分析计算没有影响。

|

图 7 锅炉整体网格模型网格质量分布 |

|

图 8 锅炉整体网格模型网格质量分布 |

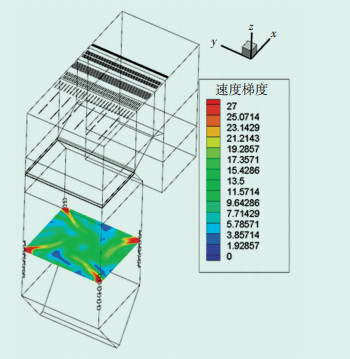

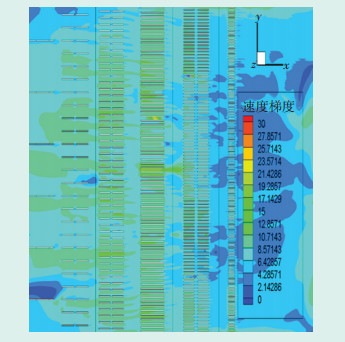

仿真分析得到的锅炉内流场速度分布云图如图 9、图 10所示。在考虑所有管屏构件的全尺寸模型分析中,可以得到管屏构件区域速度场、压力场在管屏间、管屏壁面的分布情况,能够为水平烟道内管屏构件的相关分析提供更为详细准确的信息。同时可以看出,由于管屏构件对烟气的阻滞作用,炉膛区域烟气流场的湍流更强,流场分布更为复杂,更接近锅炉燃烧时炉膛内流场分布的真实情况,为锅炉优化改造提供了更准确的数值分析依据。

|

图 9 锅炉燃烧器位置速度云图切片 |

|

图 10 管屏构件区域速度云图切片 |

(1)本文构建了四角切圆锅炉及所有管屏构件的全尺寸CFD分析模型,通过模拟锅炉实际运行工况验证了该模型的可行性以及在锅炉燃烧仿真应用中的优势。

(2)建立了管屏构件简化模型,利用管屏管道模型和管屏外包络模型的灵活组合,可以针对特定管屏构件进行详细建模。

(3)本文构建的技术模型对锅炉燃烧数值仿真和锅炉优化改造等都具有重要意义,尤其适合锅炉内管屏构件超温爆管事故的数值仿真分析,模型可以广泛推广应用。

| [1] |

由长福, 祁海鹰, 徐旭常, 等. 采用不同湍流模型及差分格式对四角切向燃烧煤粉锅炉内冷态流场的数值模拟[J]. 动力工程, 2001, 21(2): 1128-1131. |

| [2] |

李德波, 徐齐胜, 岑可法. 大型电站锅炉数值模拟技术工程应用进展与展望[J]. 广东电力, 2013, 26(11): 54-63. |

| [3] |

秦岭, 班金城. 电站锅炉数值计算建模及网格划分的探讨[J]. 能源工程, 2009(4): 13-16. DOI:10.3969/j.issn.1004-3950.2009.04.004 |

| [4] |

梅彤堂, 李刚, 赵雅莹. 对大型锅炉网格划分的原则分析[J]. 安徽电气工程职业技术学院学报, 2008(3): 59-62. DOI:10.3969/j.issn.1672-9706.2008.03.016 |

| [5] |

王志刚, 禚玉群, 陈昌和, 等. 四角切圆锅炉流场伪扩散效应网格的研究[J]. 中国电机工程学报, 2007, 27(5): 22-28. DOI:10.3321/j.issn:0258-8013.2007.05.005 |

| [6] |

潘维, 池作和, 斯东波, 等. 四角切圆燃烧锅炉炉膛网格生成方法的研究[J]. 动力工程, 2005, 25(3): 359-363. |

| [7] |

何泓, 樊建人, 岑可法. 四角切圆锅炉三维贴体坐标的生成及流场的模拟[J]. 动力工程, 2000, 20(3): 685-688. |

| [8] |

潘维, 池作和, 斯东波, 等. 200 MW四角切圆燃烧锅炉改造工况数值模拟[J]. 中国电机工程学报, 2005, 29(8): 110-115. DOI:10.3321/j.issn:0258-8013.2005.08.020 |

| [9] |

应明良, 潘国清, 戴成峰, 等. 600 MW机组四角切圆锅炉低氮燃烧改造及运行调整[J]. 中国电力, 2012, 45(4): 54-58. |

| [10] |

李德波, 徐齐胜, 沈跃良, 等. 变风速下四角切圆锅炉燃烧特性的数值模拟[J]. 动力工程学报, 2013, 33(3): 172-177. DOI:10.3969/j.issn.1674-7607.2013.03.002 |

| [11] |

王宏武, 孙保民, 康志忠. 130 t/h四角切圆锅炉改造和数值模拟[J]. 电站系统工程, 2013, 29(4): 15-18. |

| [12] |

石航, 陈玉忠, 罗小鹏, 等. 电站锅炉偏流事故的分[J]. 电力大数据, 2017, 20(11): 57-61, 88. |

| [13] |

周月桂, 徐通模, 惠世恩, 等. 四角切向燃烧锅炉水平烟道烟温偏差形成机理的研究[J]. 动力工程, 2001, 21(5): 1422-1425, 1399. |

| [14] |

袁益超, 庄恩如, 冯景源, 等. 四角布置切圆燃烧锅炉水平烟道内烟温分布的试验研究[J]. 动力工程, 2000, 20(4): 735-739, 734. |

| [15] |

周俊虎, 宋国良, 陈寅彪, 等. 2008 t/h四角切圆燃烧锅炉炉膛出口烟温偏差的试验研究[J]. 热力发电, 2003(6): 31-35. DOI:10.3969/j.issn.1002-3364.2003.06.010 |

| [16] |

梁国安, 武兴, 白亚磊, 等. 四角切圆煤粉炉含过热器冷态流场数值模拟研究[J]. 机械制造与自动化, 2017, 46(6): 145-148, 151. |

| [17] |

陈红. 四角切圆锅炉冷态空气动力场试验[J]. 云南电力技术, 2011, 39(1): 91-99. DOI:10.3969/j.issn.1006-7345.2011.01.038 |

2019, Vol. 37

2019, Vol. 37