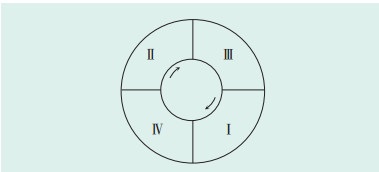

某电厂1号机组汽轮机为亚临界、中间再热、两缸两排汽、直接空冷抽汽式汽轮机,型号为CZK300/ 250-16.7/0.4/538/538[1]。汽轮机进汽由左、右2个主汽阀及4个调节阀控制,每个调节阀喷嘴数均为37只。从汽轮机向发电机方向看,高压调节阀从左上角顺时针方向依次编号为Ⅱ、Ⅲ、Ⅰ、Ⅳ(见图 1),顺序阀方式正常开启顺序为Ⅰ+Ⅱ→Ⅳ→Ⅲ。

|

图 1 高压调节阀布置方式示意图 |

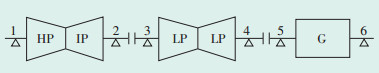

汽轮发电机组的轴系由高中压转子、低压转子、发电机转子组成,励磁机悬臂于发电机转子端部,轴系共有6个径向椭圆型支持轴承,其中1号、2号轴承为可倾瓦,其余轴承为椭圆瓦。机组轴系结构及支撑示意图如图 2所示。

|

图 2 汽轮发电机组轴系结构及支撑示意图 |

2018-07-26T18:40,1号机组1号轴承x 向轴振动值(1x)快速升高引发机组振动大保护动作、汽轮机跳闸,随后1x迅速回落。

机组跳闸后,转子惰走时间及惰走过程中各轴振动值正常,停机盘车状态偏心正常,机组其他运行参数亦未见异常。分析各运行参数历史曲线,排除了热工测点故障原因引起机组保护误动[2]。查看振动记录数据与历史曲线发现,1x 在机组运行过程中存在明显波动现象,振动值快速增加至机组跳闸后又快速下降至稳定状态;另外,1x 的变化与1号轴承金属温度之间也存在一定的关联,轴承金属温度较低(轴承承载力较小)时,振动值波动范围大;反之,振动值波动范围小。

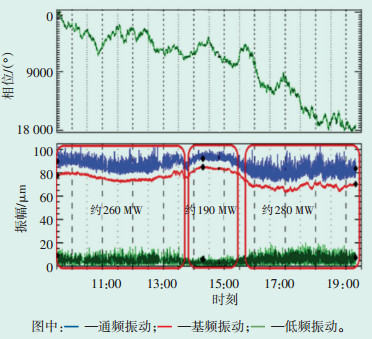

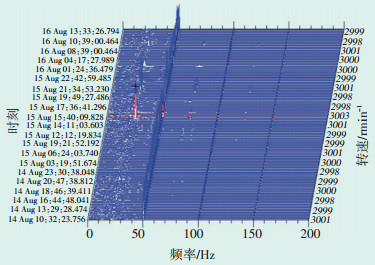

2.2 异常工况22018-08-14 1号机组正常运行,为避免机组振动大跳闸,将机组最大负荷限制为270 MW,此时高中压转子振动值波动较小,但发现1号、2号轴振动中存在低频振动分量,且存在随机组负荷升高而增大的趋势,如图 3、图 4所示。

|

图 3 1x变化趋势 |

|

图 4 1x瀑布图 |

从图 3可以看到,机组1x 基频振动幅值虽然随负荷变化而变化,但波动幅度不大;1x 存在低频分量,且高负荷时明显大于低负荷时;高中压转子其他轴振动规律与1x 基本一致。从图 4可以看到,1x振动以基频分量为主,另外存在部分低频分量,频率约为25 Hz。

2.3 振动故障原因分析1号机组的2次异常振动均发生在高中压转子部分,低频振动频率在25 Hz左右且稳定性较差,振动幅值明显与机组负荷相关,结合轴承金属温度变化情况综合分析认为,该机组轴振动大的根本原因为:机组在高负荷方式下运行时,主蒸汽流量较大,因通流间隙不均匀、调节级非对称进汽及轴承承载力不足等因素造成汽轮机转子发生汽流激振,导致高中压转子失稳、振动增大[3-5]。

3 振动故障处理方案针对1号机组高中压转子存在的振动问题,决定通过开展现场阀序试验,优化调整机组高压调节阀进汽顺序,以使机组高负荷工况下高中压部分轴封蒸汽压力分布更加均匀、转子转矩更加平衡,通过消除汽流激振成因解决机组振动故障问题。

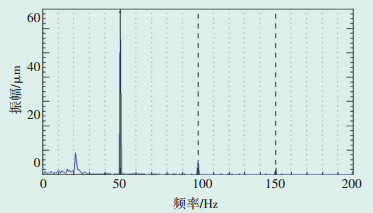

3.1 现场阀序试验试验前,1号机组高压调节阀原阀序为Ⅰ+Ⅱ→ Ⅳ→Ⅲ,290 MW负荷时1x振动频谱如图 5所示。

|

图 5 阀序优化前1x振动频谱 |

在290 MW工况下逐一对Ⅰ、Ⅱ、Ⅲ、Ⅳ号高压调节阀进行开关试验,衡量每个调节阀开度对机组振动的影响情况。

(1)Ⅰ号高压调节阀试验。将Ⅰ号高压调节阀开度从98%逐渐减小至55%,其间机组负荷稳定,高中压转子低频振动略有增大;再将Ⅰ号高压调节阀开度恢复至98%,高中压转子振动亦恢复原状。

(2)Ⅱ号高压调节阀试验。将Ⅱ号高压调节阀开度从98%逐渐减小至60%,其间机组负荷基本稳定,高中压转子低频振动有所减小;再将Ⅱ号高压调节阀开度恢复至98%,高中压转子振动状况亦恢复。

(3)Ⅲ号高压调节阀试验。将Ⅲ号高压调节阀开度自14%逐渐增加至40%,此时Ⅰ、Ⅱ、Ⅲ、Ⅳ号高压调节阀开度分别为52.5%、52.5%、39.2%、14%,其间1号轴承金属温度从之前65 ℃上升至78 ℃,低频振动比之前明显减小。

(4)Ⅳ号高压调节阀试验。关闭Ⅲ号高压调节阀,再逐渐减小I号高压调节阀开度,为了维持机组负荷,Ⅳ号高压调节阀会自动逐渐开大。试验时,I号高压调节阀关小至30%时,Ⅱ号高压调节阀开度为97%,Ⅲ号高压调节阀开度为0%,Ⅳ号高压调节阀开度为98%;此时形成了Ⅱ+Ⅳ→Ⅰ→Ⅲ的开启顺序,高中压转子振动无明显变化,但1号轴承金属温度从试验前的65 ℃降低至60 ℃。由于较低的轴承金属温度不利于轴承的稳定性,所以后续运行未采用此阀序。

(5)1号轴承稳定性提升试验。为了提升1号轴承金属温度,进而提高轴承稳定性,结合以上试验结果,现场试验时通过调整阀门开度(逐渐减小Ⅱ号、Ⅳ号高压调节阀开度,使Ⅰ号、Ⅲ号高压调节阀的开度增大),使1号轴承金属温度由65 ℃提升至75 ℃,1号轴承振动波动幅度明显减小(见表 1)。

| 表 1 不同阀序方式下轴振动情况 |

从阀序试验可以发现,提高轴承承载力有利于控制高中压转子的振动,所以初步决定将1号机组阀序控制方式由原来的Ⅰ+Ⅱ→Ⅳ→Ⅲ更改为Ⅰ+ Ⅲ→Ⅳ→Ⅱ。从表 1可见,此方式下机组升负荷过程中,1号轴承金属温度由65 ℃逐渐升高至93.6 ℃,其间1号轴承振动最大值为115 μm,频谱分析表明振动成分主要为基频振动,几乎没有低频振动分量。但由于该阀序下,1号轴承金属温度偏高、轴振动亦偏大,所以将高压调节阀Ⅲ与Ⅳ的开启顺序进行调换,最终确定为Ⅰ+Ⅳ→Ⅲ→Ⅱ阀序。

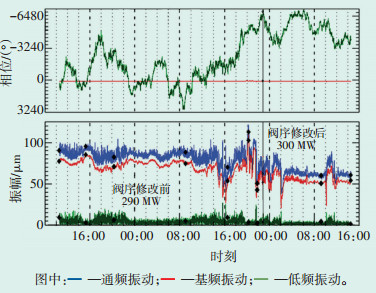

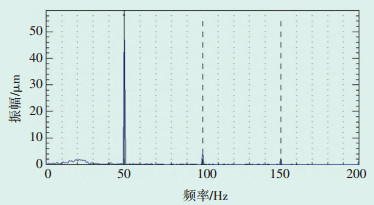

3.3 处理结果完成阀序的优化设置后,机组升负荷至300 MW时,1号轴承金属温度由65 ℃提升至71.6 ℃,1号轴承承载力得到提高;高中压转子振动状况良好,基频振动值约下降10 μm,低频振动幅值更小、运行更稳定。阀序优化前、后1号轴振动趋势及频谱分别见图 6、图 7。

|

图 6 阀序优化前、后1号轴振动曲线 |

|

图 7 阀序优化后1x振动频谱图(300 MW) |

在新阀序下,现场还进行了快速升、降负荷试验(升、降负荷速率与AGC要求一致),主汽大流量试验(将机组背压提升至35 kPa),主汽温度快速下降试验,以及主汽压力波动等试验。各种试验条件下,机组高中压转子振动状况均优于阀序优化前,且振动更稳定、低频分量更小(见图 7),满足机组长期安全稳定运行要求。

4 结语及建议汽轮机在高参数、大流量条件下,容易发生因轴封间隙内压力径向分布不均匀、转子转矩径向不平衡等因素引发的汽流激振故障,一般可根据阀序试验结果,通过调整高压调节阀阀序、改变进汽方式等措施,有效抑制高中压转子低频振动。在以后停机检修时,建议按以下步骤进行处理:

(1)对1号轴承进行翻瓦检查。主要检查各瓦块是否能够自由摆动,悬挂销是否对瓦块摆动造成不利影响,瓦块钨金面是否存在磨损等问题。

(2)适当提高轴承承载力,例如可将轴承标高提高50 μm。

(3)尽量将1号轴承顶隙调整到设计允许值的下限。

(4)机组揭缸检修时,应重新调整通流间隙,保证机组满负荷运行时通流间隙均匀。

(5)建议高中压模块尽量使用防旋汽封。

| [1] |

东方汽轮机有限公司.CZK300-16.7/0.4/538/538(合缸)型汽轮机主机证明书[Z].德阳: 东方汽轮机有限公司, 2003.

|

| [2] |

宋光雄, 陈松平, 宋君辉, 等. 汽轮机组汽流激振故障原因及分析[J]. 动力工程学报, 2012, 32(10): 770-778. DOI:10.3969/j.issn.1674-7607.2012.10.006 |

| [3] |

郑展友. 湛江发电厂3号汽轮机汽流激振分析及处理[J]. 热力发电, 2005(12): 68-69. DOI:10.3969/j.issn.1002-3364.2005.12.021 |

| [4] |

邓德兵, 赵清森, 陈伟, 等. 核电站汽轮机运行性能监测与诊断[J]. 动力工程学报, 2011, 31(8): 585-589. |

| [5] |

郑展友.300 MW汽轮机汽流激振案例分析探讨[C]//中国能源化学工会, 中国电力企业联合会.全国火电大机组(300 MW级)竞赛第34届年会论文集.洛河: 中国电力企业联合会, 2005: 119-122.

|

2019, Vol. 37

2019, Vol. 37