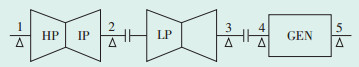

某公司2×150 MW循环流化床机组,配备C125/N150-13.24/0.245/535/535型超高压、单轴、双缸、双排汽、中间再热、抽汽凝汽式汽轮机。汽轮发电机组的轴系由汽轮机高中压转子、低压转子和发电机转子组成。其中,高中压转子和低压转子均为整锻结构;轴系有1个推力轴承(高中压转子后)和5个支持轴承,汽轮机轴系为三支撑结构,1号支持轴承为可倾瓦轴承,2号—5号支持轴承为带球面轴瓦套的椭圆轴承;高中压转子与低压转子间的联轴器为刚性联轴器,低压转子与发电机转子间的联轴器为半挠性联轴器。轴系结构和支撑情况如图 1所示。

|

图 1 轴系结构与支撑情况示意图 |

该机组将低压光轴转子更换为纯凝转子启动定速过程中,各轴承瓦振、轴振参数均在合格范围内,但在并网带负荷运行过程中出现轴瓦振动异常情况(见图 2);3号轴承瓦振也超过报警值(50 μm),波动最大值为59 μm,随后瓦振参数一直超报警值且振动值逐步增大,并出现大幅波动情况(见图 3),最高达到92 μm,之后一直在80~92 μm区间运行,并带动2号轴承轴振增大(最大值128 μm,超过报警值125 μm)。同时5号轴承瓦振也超过报警值,最高达84 μm,轴系振动异常影响到机组安全稳定运行。

|

图 2 5月17日振动波动曲线 |

|

图 3 5月27日振动波动曲线 |

通常机械振动由以下原因引起。

(1)往复作用力:机器中往复力的产生多因不平衡旋转、不对中、磨损或对机械部件的不合理驱动。

(2)松动:机械零件的松动。

(3)共振:如果1台机器被1个往复作用力推动,且该力的频率与机器的固有振动频率相匹配,机器振动将会越来越强烈,最终导致振动超限。

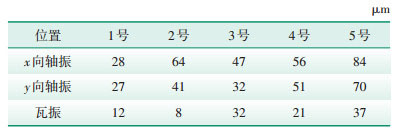

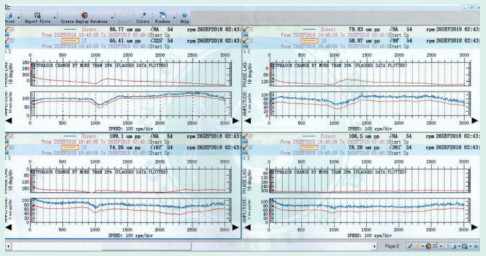

3.2 现场分析对3号轴承箱本体、台板及接触零部件进行振动测试,测试位置如图 4所示,测量结果见表 1、表 2。对5号轴承进行就地振动参数测量,结果见表 3,机组启停振动曲线见图 5、图 6。

|

图 4 3号轴承箱现场振动测试点位置 |

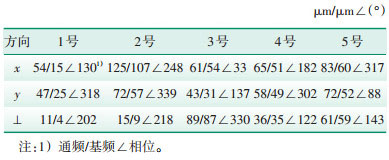

| 表 1 机组130 MW负荷工况下轴系振动情况 |

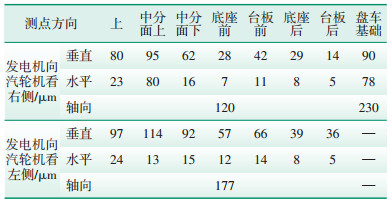

| 表 2 3号轴承座外部振动就地测量情况 |

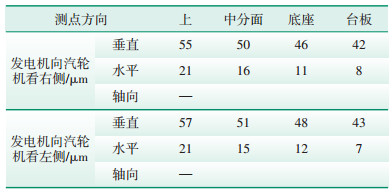

| 表 3 5号轴承座外部振动就地测量情况 |

|

图 5 机组3号、4号轴承轴振伯德图 |

|

图 6 滑压降负荷5号轴承轴振趋势图 |

从表 1数据可知,机组轴承及轴振良好,因此分析认为3号轴承瓦振不是由转子振动引起的,可能是轴承箱本体或轴承箱上某部件产生结构共振。

从表 2数据可以看出,3号轴承座振动传感器测量值与就地对应位置手持测振仪测量值基本相符,轴承座轴向振动较大,各测点的垂直振动值较大而水平振动值小。分析各测点垂直振动情况,轴承箱中分面上、下振动存在偏差,轴承底座与台板振动存在偏差且台板振动较轴承底座振动大,轴承支撑系统标高从高到低振动情况不符合常规递减规律,认为3号轴承支撑系统连接刚度不足、结构刚度较差,存在支撑系统共振可能性[1-3]。

现场垂直振动测试结果显示,振动值最大位置位于盘车电动机处,振源为盘车电动机,初步判断在机组运行过程中盘车电动机结构共振导致3号轴承箱瓦振值超标。

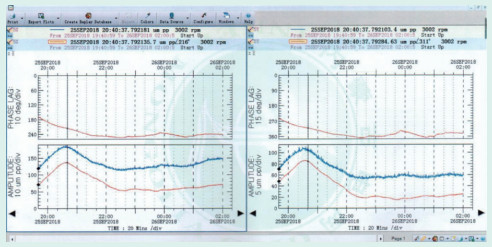

结合历次机组振动情况分析,振动主要为工频振动分量,3号轴承轴振与瓦振变化正相关性明显,轴振激振力变化引起瓦振同趋势变化,未发现与振动波动明显相关的运行参数变化,振动呈小时级别波动。从图 5可以看出低速时3号、4号轴承轴振达到80~100 μm,低-发联轴器附近晃度较大。

结合本次运行前检修数据分析,由于高中压缸不移位,则1号、2号轴承位置无法大幅度调整,本次检修时以3号轴承为零点的轴系参数调整方案主要针对3号、4号、5号轴承进行调整,低压转子由光轴转子更换为纯凝转子后,轴系中心相对于光轴转子轴系中心有所变化,所以不排除轴系中心调整对轴系振动产生的影响,最终反映为3号轴承瓦振大,同时由于盘车电动机振动产生结构共振,导致3号轴承瓦振继续增大。

从表 3数据可以看出,5号轴承座振动传感器测量值与就地对应位置手持测振仪测量值基本相符,各测点垂直振动大但水平振动小。分析各测点垂直振动情况,台板振动较大,认为5号轴承支撑系统连接刚度不足,可能存在支撑系统共振。分析图 6,5号瓦振达到55~80 μm时主要以基频分量为主,考虑到稳定工况下基频分量不足80 μm,所以轴系激振力不大,因此怀疑5号瓦轴承动刚度不足。

解体检修发现5号瓦轴瓦台板中分面间隙较大,最大达0.35 mm;轴承座底部垫片数量较多,厚度达9 mm,易导致轴承基础动刚度不足,因此怀疑5号轴瓦振动的主要原因为基础松动、接触面不足导致整体动刚度差。

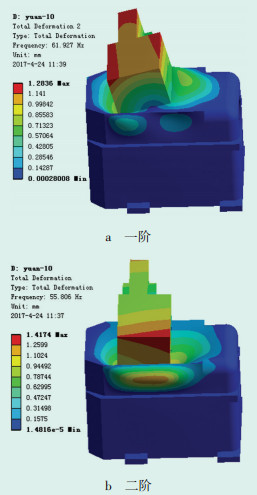

3.3 数据分析 3.3.1 数据建模分析结合现场实际运行工况参数,现场对3号轴承箱进行测绘、建立有限元分析模型(见图 7),对轴承箱本体固有频率进行模态计算,采用ANSYS-WORKBENCH模块进行分析。

|

图 7 原模型一、二阶模态云图(轴承箱本体) |

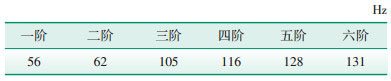

分析3号轴承箱本体模态计算结果(见表 4),本体不存在50 Hz的固有频率,且轴承箱本体一阶模态超过机组运行频率(50 Hz)的10%。根据轴承箱本体模态计算结果分析,3号轴承瓦振大的原因与3号轴承箱本体结构刚度没有直接联系。

| 表 4 3号轴承箱本体振动频率模态计算结果 |

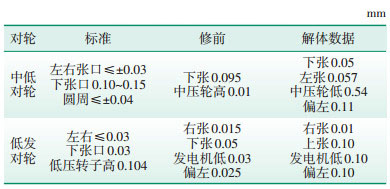

利用检修机会对轴系进行详细检查,轴系中心测量数据见表 5。

| 表 5 轴系参数调整对比表 |

分析表 5数据,在低-发对轮运行过程中轴系参数变化较大,导致轴系整体平衡性能降低,是引起3号轴承轴振较大的主要原因。综合分析引起轴系参数变化的主要原因有螺栓连接刚度不足、检修装配工艺技术不达标、运行中轴系中心跑偏剐蹭导致中心超标等。

4 处理方案 4.1 在线处理3号轴承轴振大问题 4.1.1 措施(1)研磨盘车电动机底座及其配合面,见图 8中标示A位置,增大接触面积,改善配合面接触情况;合理选配盘车电动机底座垫片,垫片数量宜≤2张,避免因垫片数量多产生的接触不良现象。

|

图 8 盘车电动机安装示意图 |

增加盘车电动机底座锁紧螺栓数量、加大螺栓尺寸,见图 6中标示B位置,以增加盘车电动机底座配合面的预紧力。

(2)机组运行时应保证运行参数平稳,以减小偶发性动静碰摩振动的可能性。当振动出现升高趋势时,可采取稳定机组参数或适量降负荷操作,在运行过程中严密监视振动变化情况,如有超标(DL/T 863—2004 《汽轮机启动调试导则》)情况,应按标准要求采取必要的安全措施[4-6]。

4.1.2 处理结果采取以上处理措施后,3号轴承瓦振降低至30 μm以下,达到振动优良值。

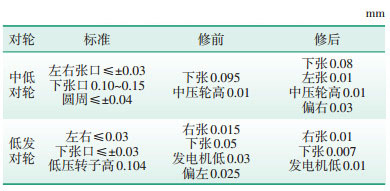

4.2 停机处理 4.2.1 措施(1)轴系中心处理:利用机组停机检修机会,依据高背压改造后机组轴系调整标准,重新调整了轴系中心,修后数据见表 6。

| 表 6 轴系中心调整参数对比表 |

(2)主要从以下几方面检查处理5号轴承座基础与台板间隙大问题:

轴承瓦枕与轴承座接触情况,要求接触均匀;

轴承箱上下部分接触情况,要求接触均匀紧密;

轴承座与台板接触情况,要求接触面积大于75%,接触均匀平整,垫片不宜过多,连接螺栓紧力均匀牢固;二次灌浆情况,要求灌浆质量好,紧密牢固无松动现象;

垫铁与台板接触情况,要求面接触,接触和受力均匀,不能出现垫铁松动移位现象。

4.2.2 处理结果调整汽轮机轴瓦基础、轴系参数机组启动后,振动情况良好,各主要振动参数均满足机组长周期运行要求,主要振动参数见表 7。

| 表 7 处理后机组各轴系振动情况 |

本次振动处理取得了良好的结果,提高了机组安全稳定运行水平。

5 结束语汽轮机是重要的电力生产设备,在运行过程中会出现各种振动异常情况,需要技术人员针对不同机组、不同结构形式进行数据对比分析及检修治理,确保汽轮机可靠运行。本文处理方法可供同行业解决汽轮机振动问题参考。

| [1] |

谢尚斌. 浅析汽轮机振动的原因[J]. 工程技术:文摘版, 2016(22): 291-292. |

| [2] |

俎海东, 朱生华, 李晓波, 等. 发电机组轴系支撑系统连接刚度不足引起的轴承座振动分析[J]. 内蒙古电力技术, 2018, 36(5): 23-26. |

| [3] |

王学义. 工业汽轮机技术[M]. 北京: 中国石化出版社, 2010.

|

| [4] |

邵光一. 汽轮机振动大的原因分析及其运行调整[J]. 智富时代, 2018(5): 21-24. |

| [5] |

杨国安. 旋转机械故障诊断实用技术[M]. 北京: 中国石化出版社, 2012.

|

| [6] |

张雪松. 超临界600 MW汽轮发电机组振动分析[J]. 云南电力技术, 2010, 39(5): 62-64. DOI:10.3969/j.issn.1006-7345.2010.05.022 |

2019, Vol. 37

2019, Vol. 37