风力发电技术作为一项新能源技术越来越受到国家的重视。经过近20 a的发展,风力发电机组的单机容量已从最初的几十千瓦发展为今天的兆瓦级。风电机组单机容量的不断增大以及风电机组投运时间的逐渐累积,均易造成偏航制动系统刹车片过量磨损,导致风电机组偏航制动系统漏油、制动器螺栓断裂,甚至损坏刹车盘。因偏航制动系统故障引起的机组停运事件时有发生,由此带来的直接和间接损失也越来越大,风电场维护人员的工作量也随之上升,迫切需要加强对偏航制动系统的检测工作。基于此,设计了偏航制动系统刹车片检测装置,以提高偏航系统运行的可靠性,确保机组的安全稳定运行。

1 偏航制动系统的工作原理及作用风电机组偏航制动系统能够使风力发电机组处于迎风状态,以便最大限度地吸收风能,获取最大功率输出。偏航制动系统由动力源液压泵提供油压,由电磁控制阀将压力油通过油管分配到制动缸本体,推动液压柱作用在刹车片上,刹车片与制动盘产生摩擦来实现制动。

偏航制动系统有2个主要作用:一是风向,风速随时变化,风力机组的叶轮始终要处于迎风状态,必须不定时地进行对风偏航,此时偏航制动刹车处于半释放状态,即通过电磁阀控制释放80%偏航压力。如果完全在无压力状态下偏航,则会造成偏航运动不平稳、偏航角度定位不准确以及偏航电机损坏。二是当叶轮锁定到迎风状态时,偏航自动停止,偏航制动刹车压力全部作用在刹车盘上,从而获取最大的刹车锁紧力矩来保证机舱的禁止状态,以保障风力发电机组在完成对风动作后能够安全定位运行。

2 刹车片磨损原因及危害风电机组在偏航制动过程中,不论是偏航状态还是锁紧定位状态,偏航制动系统都是通过刹车片与刹车盘之间的阻尼控制来维持大型风电机组机身和风轮组的平稳运行,这种摩擦会造成刹车片和刹车盘的磨损。通常情况下,刹车片的硬度要低于刹车盘,但是刹车片钢板部分的表面硬度却高于铸铁材质的刹车盘,因此刹车盘一旦与钢铁结构接触,就会造成磨损。影响制动器制动力矩及稳定性的关键因素是摩擦材料的摩擦系数[1],由于2种摩擦材料之间摩擦系数和磨损速度不同,造成刹车盘表面磨损程度不均,最终会引起整个系统的制动抖动,这种情况可能造成刹车盘磨损殆尽,也可能影响液压系统的稳定运行[2]。

刹车片的不均匀磨损也会造成制动缸压柱受力不均衡,由于偏航制动器的安装空间狭小,制动器外观尺寸受限,在机组转动离心力的作用下,制动缸本体受到力的冲击进而造成制动缸内部的活塞行程发生频繁变化,并在变化中对制动缸产生反作用力,造成缸体螺栓变形断裂;刹车盘过度磨损还会影响液压系统的正常运行,给后续的检修和维护造成很大的困难。再者制动器液压柱设计为短行程,短行程有利于活塞对刹车片均匀施加压力,但是活塞行程设计一般是基于刹车片正常磨损工况,未考虑摩擦材料磨损殆尽之后的异常工况[3],风电机组实际运行的实践证明,待摩擦材料完全磨损之后,制动器活塞行程超出设计值,活塞末端的耐压密封圈会与活塞分离,造成液压油泄漏,对机组内部造成严重污染并带来火灾隐患[4]。

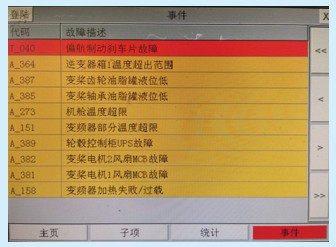

3 刹车片检测装置设计原理风电机组偏航制动系统刹车片检测装置由信号电源、微动行程开关、行程开关底座、风电机组可编码逻辑控制器(PLC)控制系统的数字量输入点组成。在刹车片上安装检测用的行程开关底座和微动行程开关,作为刹车片磨损的信号采集点,通过PLC的输入点来采集检测信号,从而实现对刹车片的磨损检测[5]。PLC对检测到的刹车片状态进行分析,随着刹车片的磨损,刹车片的厚度将不断减小,当刹车片磨损到极限时,微动行程开关动作,PLC输入点探测到刹车片磨损信号,PLC控制模块发出刹车片磨损故障信号,风电机组故障停机。

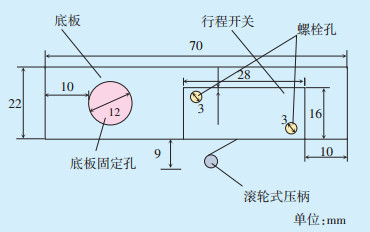

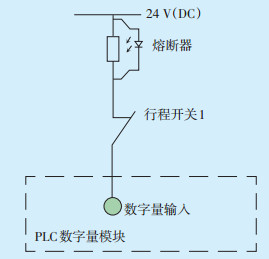

目前风电机组的控制器均采用PLC控制器,行程开关的动作信号(直流电压24 V)直接输入到PLC数字量模块的输入点上,当偏航刹车片磨损至上限或线路松动时,PLC输入点检测到低电位,发出故障报警信号并使风电机组执行故障停机模式,从而实现偏航刹车片过量磨损状态报警。针对多个偏航刹车片,可以将每个偏航刹车片都连接1个PLC输入点,分别构成偏航刹车片过量磨损检测装置。当某一偏航刹车片达到磨损上限时,即可对此偏航刹车片进行精确定位。为节省PLC输入点,也可将同一机组中的所有刹车片的检测信号串联起来,变成一路信号输入到PLC输入点,当任何一个刹车片达到磨损上限时,该磨损检测输入点检测到低电位,则PLC输出1个故障信号,风机故障停机,提示现场维护人员对刹车片进行维护检修。偏航制动系统刹车片检测装置正面设计图如图 1,电气原理图见图 2。偏航制动系统刹车片检测装置采用ZINGEAR银触点G5T16-3微动开关[6-7],具体参数如表 1所示。

|

图 1 检测装置正面设计图 |

|

图 2 检测装置电气原理图 |

| 表 1 装置参数 |

内蒙古恒润新能源有限责任公司恒润风电场(以下简称恒润风电场)位于乌兰察布市察哈尔右翼中旗,海拔1730~1998 m,年平均风速8.9 m/s。恒润风电场目前装机容量200 MW,分4期建设,每期选用25台湘电风能XE82-2000型直驱风力发电机组,共装机100台,于2011年7月投产运行,年发电量4亿kWh。

湘电风能XE82—2000型风电机组偏航制动系统采用16个液压单顶式制动器,相应配置16块刹车片,未配置刹车片检测装置,刹车片仅在每年的定期维护或偏航制动系统故障时更换。由于该机组配置的刹车片比较多,任一刹车片磨损严重,都会导致制动器活塞行程超出设计范围,造成制动器漏油或制动缸螺栓断裂,甚至损坏刹车盘。

2018年4月,恒润风电场因刹车片磨损严重导致制动盘损坏,更换过1次偏航制动盘。制动盘和偏航轴承是一体的,所以更换制动盘就是要更换偏航轴承,更换时需进行吊装,更换费用约50万元。

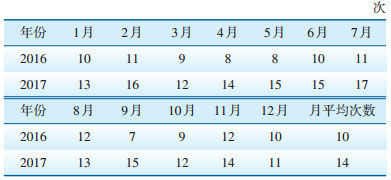

风电场统计了2016年和2017年风电机组偏航制动系统的故障次数,结果如表 2所示。由表 2可以看出,偏航制动系统故障率较高,如果能降低偏航制动系统故障率,势必会提高风电场的发电量,增加企业效益。

| 表 2 恒润风电场2016、2017年偏航制动系统故障次数统计 |

恒润风电场于2018年1—4月对一期25台风电机组偏航制动系统刹车片进行了加装偏航制动系统刹车片检测装置的改造。现场安装图如图 3所示,风电机组故障停机统计图如图 4所示。单台风电机组加装该检测装置一次性成本为240元,25台风电机组的改造费用约需6000元。

|

图 3 现场安装图 |

|

图 4 风电机组故障停机统计 |

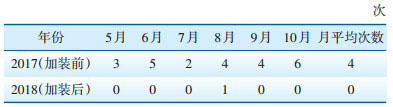

加装偏航制动系统刹车片检测装置后,当风电机组报出刹车片磨损故障信号时,风电场检修人员可及时更换刹车片。恒润风电场统计了2018年5— 10月一期风电机组偏航制动系统故障次数,并和2017年5—10月(加装检测装置前)进行了对比,结果如表 3所示。

| 表 3 恒润风电场加装检测装置前后偏航制动系统故障次数对比 |

由表 3可知,对恒润风电场一期25台XE82-2000型风电机组加装偏航制动系统刹车片检测装置后,偏航制动系统故障次数由原来每月的4次降为0次,很大程度上提高了偏航系统的可靠性。通过计算可知,一期25台风电机组加装刹车片检测装置后,每年可以节约生产成本约7万元,有效降低了企业运营成本,保障了机组的安全稳定运行。

5 结语刹车片作为风电机组偏航系统的重要部件之一,其磨损不可避免[8-9]。本文设计的刹车片检测装置,不仅省去了人工定期检查的麻烦,省时省力,而且能够及时发现刹车片的过度磨损,避免刹车盘损坏导致的制动器漏油、制动器螺栓断裂等问题的产生,有助于机组的安全高效运行及生产成本的降低。

| [1] |

何凯华, 陈伟球. 风机偏航制动器刹车片磨损故障应对分析[J]. 技术与市场, 2017, 24(1): 11-12. DOI:10.3969/j.issn.1006-8554.2017.01.003 |

| [2] |

李晓光, 赵萍, 韩德海. 主动偏航过程兆瓦级风机偏航系统失稳振动特性[J]. 机械工程, 2013, 44(3): 949-954. |

| [3] |

况晓, 蔡晓峰, 刘衍选. 风电机组偏航刹车盘过度磨损处理研究[J]. 中国科技纵横, 2016(19): 67-69. DOI:10.3969/j.issn.1671-2064.2016.19.051 |

| [4] |

康涛, 周胜兵. 浅析风电机组偏航制动系统关键故障的诊断与预警[J]. 风能产业, 2015(12): 84-92. |

| [5] |

韩贤贤, 姚毅超, 赵紫薇. 汽车刹车片厚度检测系统设计[J]. 林业机械与木工设备, 2017, 45(7): 32-36. DOI:10.3969/j.issn.2095-2953.2017.07.008 |

| [6] |

蒋永清, 李存海, 王博, 等. 行程开关可靠性试验系统设计与应用[J]. 煤矿机械, 2016, 37(9): 19-22. |

| [7] |

潘树军, 王剑彬. 国产风机液压传动系统故障分析与技术改造[J]. 内蒙古电力技术, 2011, 29(6): 60-62. DOI:10.3969/j.issn.1008-6218.2011.06.018 |

| [8] |

张倚天, 郭成, 胡斌俞. 双馈感应风电机组模型比较研究[J]. 云南电力技术, 2016, 44(1): 97-101. DOI:10.3969/j.issn.1006-7345.2016.01.030 |

| [9] |

范强, 文贤馗, 林呈辉, 等. 大数据技术在风电领域应用研究[J]. 电力大数据, 2017, 20(9): 55-58. |

2019, Vol. 37

2019, Vol. 37