电流互感器是变电站的主要设备之一,能将数值较大的一次电流通过一定的变比转化为数值较小的二次电流。二次电流在电力系统中主要用于保护、测量等工作。电流互感器虽然结构简单,但在电力系统却起着举足轻重的作用。

判断电流互感器的运行状态是否良好,需要在试验周期内对其进行绝缘油取样检测工作。绝缘油中溶解气体组分含量色谱分析(DGA)是评估设备内部运行状态的关键手段,其结果的准确性与故障预警的开展息息相关,对维护充油电气设备的安全稳定运行至关重要[1]。现场取样是DGA分析的首要步骤,若取样不当,其分析结果无法反映充油设备内部的真实状态,造成故障预警不及时或误预警[2]。而采用传统的电流互感器顶珠式取样阀的取样过程中,绝缘油暴露在空气中,取样难度大、步骤繁琐复杂,且油样分析结果会因油样暴露在空气中而受到影响。因此在原电流互感器顶珠式取样阀基础上研制顶珠式取样转接装置,实现现场便捷全密封取样十分必要。

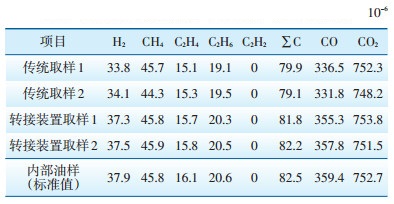

1 在用取样阀的不足 1.1 取样阀工作原理顶珠式取样阀是电流互感器放油阀的一种。取样时,通过外力压迫顶珠发生位移,与挡板之间产生空隙,空腔内的油便从空隙流出,完成取样。取样结束时,撤销对顶珠的压力,顶珠便在弹簧恢复力的作用下与挡板无缝贴合,如图 1所示。

|

图 1 电流互感器顶珠式取样阀原理图 |

目前内蒙古西部地区各供电局采用电流互感器顶珠式取样阀取样时,往往是通过人工用螺丝刀顶住顶珠,对螺丝刀施加压力,压迫钢珠发生位移,使绝缘油从缝隙中流出(绝缘油会暴露在空气中),完成取样。在高空作业时,作业人员很难掌握施加压力的大小,容易造成绝缘油喷溅,从而造成取样耗时长、难度大、油样实验误差大等问题。

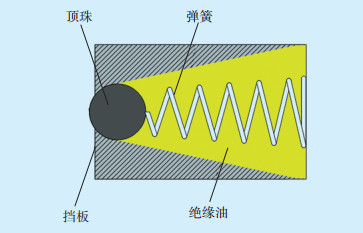

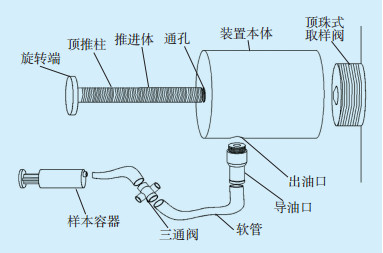

2 新型取样阀转接装置的设计 2.1 设计方案及工作原理选取LCWB7-220GYW3(220 kV瓷套式户外)型电流互感器(乌海地区使用较多的电流互感器)作为测试样本。所设计的取样阀转接装置首先需完成全密封状态下取样,其次需克服顶珠所受弹簧压力,从而达到提高油样试验的准确性,降低取样难度,缩短取样工作时间。通过压力测试仪测得钢珠承受弹簧的压力为300 N。设计时应用螺纹力学,即施加一个较小的旋转力,通过螺纹产生一个较大的向前推力,以克服钢珠承受的弹簧压力。电流互感器顶珠式取样阀与其转接装置的配合结构如图 2所示,其剖面结构如图 3所示。采用取样阀转接装置取样时,通过旋转顶推柱的旋转端使其向下发生位移推动顶珠,使顶珠式取样阀打开,油品流出。油品从间隙流入装置本体空腔,并从导油口流出。在导油口处通过管路将三通阀与100 mL玻璃注射器连接在一起,并通过控制三通阀的开关通道,来进行排除死油及完成取样[3]。在绝缘油取样过程中工作人员可通过控制顶推柱的旋转圈数来控制钢珠的位移,从而控制绝缘油流量,使绝缘油缓慢流入取样容器,完成全密封取样[3-5]。该取样流程满足GB/T 7597—2007《电力用油(变压器油、汽轮机油)取样方法》的要求[3]。

|

图 2 电流互感器顶珠式取样阀与其转接装置的配合结构 |

|

图 3 装置主体的剖面结构 |

依据顶珠式取样阀特征,将取样装置本体设计为圆柱形。确定取样转接装置尺寸时需确保装置具有一定的刚性和强度。最终确定转接装置高40 mm,外径30 mm,内径20 mm(公制螺纹),内部空腔高30 mm。在螺纹连接处采用精密螺纹配合,避免取样过程中油品的泄漏。

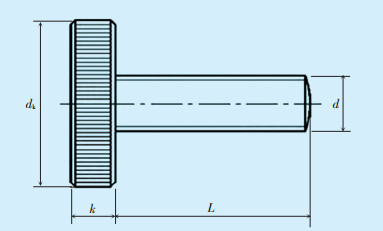

2.2.2 推进体和旋转端推进体的旋转端设计为一圆柱块,在其外表设置有增大摩擦的纹路,以便于手动旋转操作。推进体的长度应大于装置主体的长度约10 mm,以确保在推进过程中接触到顶珠并将取样阀顶开。在制作时,旋转端和推进体采用机床加工的一体结构,在装置主体通孔和推进体之间设有配合螺纹,保证在取样过程中油品不泄漏。推进体平面图如图 4所示。

|

图中:L—推进体长度;k—推进体旋转端的厚度;dk—螺丝头部直径;d—螺纹外径 图 4 推进体平面图 |

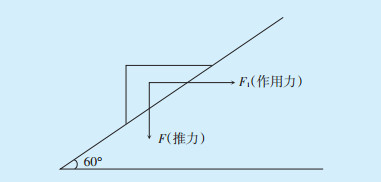

为计算方便,转接装置中的螺纹统一选用公制螺纹即牙型角为60°的非矩形螺纹。其力学原理如图 5所示。

|

图 5 力学原理图 |

旋转螺丝产生的向下轴向力可按公式(1)进行计算:

|

(1) |

式中 h—螺距;

tanθ—螺旋升角的正切值。

从公式(1)可以看出,要想增大螺丝的推力F,则需加大作用力F1,或增大螺丝头部直径dk,或减小螺距h。根据实测取油口的钢珠直径为6 mm,则螺丝的外径d<6 mm。本装置中推进体选用M4的公制螺丝,牙距为0.7 mm,长为40 mm,旋转端直径为16 mm。经过现场测试,所需产生的推力F=300 N,代入公式(1)中,得到F1≈4.31 N。因此,仅需要工作人员手部施加不到5 N的旋转力即可轻松将油取出,不仅降低了取样难度,解决了取样困难的问题,而且完成了全密封取样。

2.2.3 导油口及管路装置主体出油口设计连接1个导油口,将导油口和装置主体通过外径8 mm,螺距1.25 mm的螺纹紧密连接。为保证其密闭性,在螺纹连接处安装胶圈,防止取样时油品泄漏。在导油口、三通阀及100 mL取样容器之间采用软管进行密闭连接。软管选用弹性较好的硅胶管,可以承受一定的压强,且化学性能稳定,不会与绝缘油发生反应。上诉所选材料均符合GB/T 7597—2007《电力用油(变压器油、汽轮机油)取样方法》中的要求[3]。

2.3 材质选择及制作制作材料的选择关键是不能与变压器油及其中溶解的气体发生化学反应,以防影响试验结果的准确性。分别对铝、铜和Y12易切削结构钢进行分析,结果如表 1所示。由表 1可以看出,优选Y12易切削结构钢作为装置主体制作材料,可满足较高的强度和硬度要求,不易变形,化学性能稳定,不易与绝缘油发生反应[6-7]。

| 表 1 材料性质对比 |

根据确定的制作材料及各部件相关尺寸,进行机床加工制作,保证各部件尺寸偏差为±0.1 mm,以确保连接处的紧密性。将各部件进行组装,得到实物如图 6所示。

|

图 6 电流互感器顶珠式取样阀实物 |

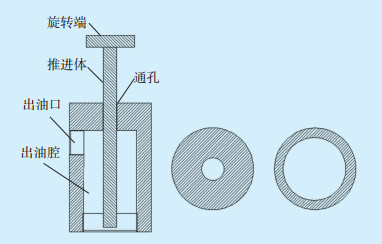

选取乌海电业局220 kV卧龙岗变电站253电流互感器作为测试样本,该电流互感器为顶珠式取样阀。同一工作人员分别使用传统方法和新型取样转接装置各取样2次。为获得电流互感器内部真实油品DGA数据,将电流互感器顶部金属膨胀器打开进行取样,该油样的试验数据作为对比参考的标准数据[8]。取样后至测试时,样品存放时间为4 h,符合国标要求。采用新旧取样方法获得油样中各溶解气体体积分数如表 2所示。经对比,采用新型取样转接装置取样具有以下优势。

| 表 2 新旧取样方法油样中各溶解气体体积分数 |

(1)采用传统方式取样时,因油样暴露在空气中,在油中溶解系数较小的H2和CO数值差距较大,有小部分会逸散到空气中[9]。采用转接装置取样全程密封不接触空气,取得油样的DGA试验数据更精确、更能反映电流互感器内部油样数据的真实性,从而使计算故障特征气体的增长速率更精准,更好地对电流互感器的运行状态进行判断[10-11]。

(2)采用传统顶珠式取样阀取样耗时35 min,而采用新型电流互感器顶珠式取样转接装置耗时仅为14 min。同时将取样人员由之前的2人改为1人,提高了现场取样的工作效率。

(3)该新型电流互感器顶珠式取样阀转接装置,除了用于DGA的现场取样,还适用于该类型设备其他绝缘油试验的现场取样,简便、高效,提高了工作效率。

| [1] |

张晓琴, 朱洪斌, 余翔, 等. 绝缘油中溶解气体组分含量色谱分析新型取样容器及取样方法的研究[J]. 绝缘材料, 2017, 50(11): 54-55. |

| [2] |

王学磊, 李庆民, 杨芮, 等. 基于油色谱分析的变压器复核绝缘缺陷多指标综合权重评估方法[J]. 高电压技术, 2015, 41(11): 3836-3842. |

| [3] |

西安热工研究院有限公司.电力用油(变压器油、汽轮机油)取样方法: GB/T 7597-2007[S].北京: 中国标准出版社, 2007.

|

| [4] |

燕宝峰, 郭红兵, 韩磊, 等. 一起油浸式电流互感器缺陷原因分析[J]. 内蒙古电力技术, 2013, 31(5): 120-122. |

| [5] |

邵中华, 吴能成, 龙鑫宇, 等. 变压器套管绝缘油自动取样装置研制[J]. 广西电力, 2019, 42(2): 30-31, 50. DOI:10.3969/j.issn.1671-8380.2019.02.007 |

| [6] |

孟玉婵, 李荫才, 贾瑞君, 等. 油中溶解气体分析及变压器故障诊断[M]. 北京: 中国电力出版社, 2012: 80-83.

|

| [7] |

中国电力企业联合会.运行中变压器油质量标准: GB/T 7595-2008[S].北京: 中国标准出版社, 2008.

|

| [8] |

操敦奎, 许维宗, 阮国方. 变压器运行维护与故障分析处理[M]. 北京: 中国电力出版社, 2008: 156-167.

|

| [9] |

孙坚明, 孟玉婵, 刘永洛. 电力用油分析及油务管理[M]. 北京: 中国电力出版社, 2009: 59-68.

|

| [10] |

宋斌, 刘志雄, 李恩文, 等. 基于负关联度的DGA故障诊断分析[J]. 电网技术, 2015, 39(9): 2627-2632. |

| [11] |

王学磊, 李庆民, 杨芮, 等. 基于油色谱分析的变压器复核绝缘缺陷多指标综合权重评估方法[J]. 高电压技术, 2015, 41(11): 3836-3842. |

2019, Vol. 37

2019, Vol. 37