20世纪90年代之前生产的7型、9型等220 kV大型变压器大多采用强油风冷(OFAF)系统,即冷却器内部散热管为钢-铝复合轧翅管[1],经热镀锌处理成型[2]。与目前常用的自冷/自冷风冷(ONAN/ ONAF)系统相比,该类产品主要存在冷却效率低、运行损耗大、噪声高、运维困难等缺陷[3]。此外,由于OFAF冷却方式需要风机长期不间断运行,一旦电源控制回路故障,将导致风冷电动机全停,发生主变压器延迟跳闸退出运行事故,无法满足变电站无人值守的要求[4]。内蒙古电网开展过110 kV电压等级变压器的冷却系统现场改造,以及结合返厂大修对220 kV大型变压器进行改造,但成本过高,且停运时间较长。

本文以220 kV新城湾变电站3号主变压器为例,介绍内蒙古电网强油风冷变压器的首次现场改造过程,通过改造效果对比分析,证明本文改造方法能够短时、有效、安全地解决变压器强油风冷系统存在的高危隐患。

1 强油风冷变压器概况 1.1 乌兰察布地区强油风冷变压器运行现状随着地区电网的不断发展,乌兰察布地区电网负荷日益增长,2018年日供电最大负荷超过550万kW,日售电量突破1.2亿kWh,全年完成售电量指标的103.4%,为历史新高。据统计,目前内蒙古电网在运的220 kV强油风冷变压器数量占比约为49.8%;其中乌兰察布电业局强油风冷变压器的数量在全网占比为17%。由于强油风冷系统油路连接阀较多,极易引起蝶阀连接处渗漏,有很多渗漏点处于高速油泵区(负压区),很容易吸入大气中的空气和水分,引起气体继电器报警或污染油质,降低内部绝缘。一旦出现渗漏点,维修较困难,需本体放油后更换蝶阀及密封垫,用时3~5 d。2013—2017年期间,分别对220 kV新城湾变电站5台风冷变压器进行渗漏油处理,累计发生检修成本约120万元,损失电量约0.7亿kWh。

220 kV新城湾变电站3号主变压器型号为SFPSZ10-150000/220,于2008年投运,冷却方式为OFAF。该主变压器配置4台YFZL2-300型风冷器,其中1台备用,已不间断运行长达10 a,各部位密封胶垫老化严重,多处出现渗漏,冷却系统中翅片因氧化和表面积污,冷却能力急剧下降。

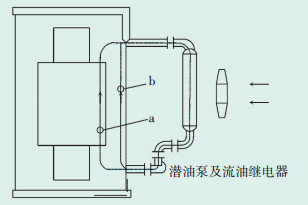

1.2 OFAF系统冷却原理强油风冷系统主要由潜油泵、风机、油流继电器、散热器、导油管、蝶阀等附件组成,连接点多,结构复杂。其工作原理是用油泵强制将油从变压器本体底部抽至油箱,绝缘油经过图 1中a、b路径被加热后上升,热油从油箱上部进入冷却系统,风冷系统的风扇强制吹风,加强散热后,再经油泵将冷却油注入变压器内部,使其各部分得到冷却[5]。由此可见,强油风冷系统对油泵及风机的依赖性太强,一旦冷却装置损坏或停止工作,变压器油不能有效循环散热,加之强油风冷变压器本身外壳散热面积小,内部热量不容易散发出去,极易导致主变压器停运事故的发生。

|

图 1 OFAF油流回路示意图 |

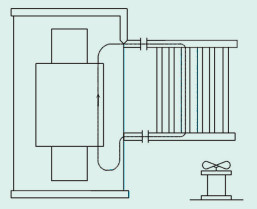

ONAF系统冷却原理相对简单,主要是通过增大散热面积,使冷却装置温度永远比本体温度低,从而形成温度差,推动绝缘油不断循环,必要时增加强制风冷措施,以达到良好的散热效果。ONAF系统绝缘油循环情况如图 2所示。

|

图 2 ONAF油流回路示意图 |

针对强油风冷变压器存在的问题,决定对3号主变压器冷却系统进行ONAN+ONAF方式改造。通过冷却系统现场改造,使温升满足国家和相关标准要求,确保变压器安全可靠运行,延长主设备使用寿命,缩短主设备停电时间,最大限度减少电量损失和运检成本。

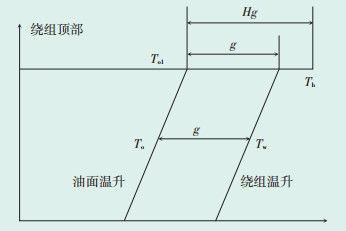

2.1 绕组和油中的温升建模经计算分析及试验研究,变压器的热量均以传导、对流和辐射的方式传到冷却介质中,不同的散热方式均有其固有的物理规律。如果去掉潜油泵,油的流速降低,由于冷却器数量较少,需加大散热片与空气的接触面积,使单位时间冷却系统带走的热量增加。利用热点温度差原理,使本体内绝缘油和空气进行循环散热,有效提升冷却效果。绕组和油中的温升建模如图 3所示。

|

图中:Tw—绕组平均温升;To—油平均温升;g—绕组对油的温差,设g沿绕组高度不变,并有g=Tw-To;Th—绕组热点温升,Th=To1+Hg,其中To1为顶部油面温升,H为绕组热点系数,通常H取值1.1~1.3 图 3 绕组和油中的温升分布数学模型 |

尽管图 3模型不能准确表示绕组和油之间的真实温差,但可直观地体现各处温升的大致分布规律,即Tw=g+To。假定绕组和油中各处温升值都是沿绕组高度呈线性方式增加,表示温升的直线互相平行。但是,绕组顶层处受加强绝缘、漏磁涡流等因素影响,温度相对较高。温升值不再是To1+g,而是To1+Hg。根据试验、计算分析及实践经验,只要保证线圈及铁心的油道通畅,并选择合理的散热面积、油管截面积、安装高度等参数,可实现变压器的温升控制,达到改造目的[4]。

2.2 现场改造可行性分析经现场勘察,结合理论计算得出:该主变压器低压侧受母线桥影响,无法安装冷却装置,需L形布置(长宽侧各布置1排),同时为满足热点温升及散热需求,共需28组PC2800/520型散热器,其中高压侧布置16组,短轴侧(储油柜侧)布置12组。

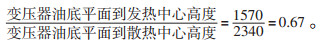

这样改造既能满足现场施工的作业要求,同时还可以达到良好的冷却效果,确保节能、环保的要求。冷却系统根据负荷情况,实现ONAN/ONAF自动切换。现场通过提高片式冷却器散热中心高度,实现冷却系统散热中心和本体发热中心高度比值≤0.70,计算结果见公式(1),以使变压器油获得充足油循环动力。加装风冷装置,加速变压器油的循环,提高冷却效率。

|

(1) |

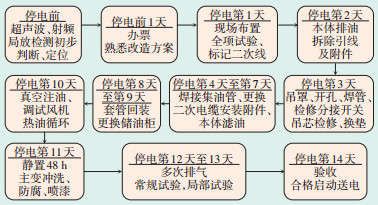

新城湾3号主变压器现场停电改造共计用时14 d,不停电前期准备及测试2 d。因该主变压器例行油色谱分析中发现含有乙炔,所以在变压器停电前,首先利用带电检测技术对主变压器开展超声波及射频局放诊断、定位工作,初步确定主变压器本体内部放电部位。停电后拆除一、二次引线,并做好标记。开展检修前全项试验工作,便于后期对比。按照前期理论计算和设计方案,片式散热器分别并联在上下汇流管路后,通过钢制支架就地支撑,每2组片式散热器下部装有1台吹风装置,吹风采用底吹方式。改造后的冷却系统通过钢质支架直接固定在基础上。变压器吊罩开孔,上节油箱顶部开2个直径为150 mm的出油孔,上节油箱的下部开5个直径为150 mm的进油孔,通过主油管与片式散热器连接。

主变压器吊罩后,重点对变压器绕组线包、内部引线及绝缘支架等进行检查和维护:

(1)检查导线缠绕是否紧密,绝缘是否完好,线圈绕组圆整度等,加强对引线接头绝缘包扎;

(2)检查各部垫块是否存在位移和松动情况,支撑是否牢固,按压绕组表面检查绝缘老化状态;

(3)针对油箱底部碳化杂质较多的情况,用合格绝缘油进行彻底冲洗;

(4)对有载分接开关进行吊芯检修,更换烧损的切换开关动、静触头;

(5)更换主变压器全部密封胶垫。

主变压器大罩回装后,首先对本体内部真空注油至没过器身,回装附件,更换储油柜;接着从器身顶部抽真空至133 Pa并保持48 h。在抽真空过程中全程监视,检查各侧有无水珠渗出及油箱变形情况,防止受潮。最后经补油、热油循环、多次排气、感应耐压及局放测试等,完成全部检修工作。强油风冷系统改造现场流程如图 4所示。

|

图 4 现场施工流程图 |

施工现场由于点多面广,涉及人员、机具、装备、环境等多方面因素,在施工中执行全过程管控,针对工程关键节点进行质量管理。

3.2.1 器身检查(1)检查引线及引线锥的绝缘包扎有无变形、变脆、破损,引线与引线接头处焊接情况是否良好,有无过热现象。

(2)检查绝缘支架有无松动和损坏、位移,检查引线在绝缘支架内的固定情况。

(3)检查相间隔板和围屏有无破损、变色、变形、放电痕迹。

(4)检查绕组各部垫块有无位移和松动情况。

(5)检查压钉、绝缘垫圈的接触情况,使用专用扳手紧固其螺栓。

(6)检查器身后,对所发现的缺陷均应妥善处理,并详细记载存档备查,为以后的装配及检查工作提供依据。

(7)器身各处检测完毕后,检修人员应对器身进行检查,箱底所有杂物清理干净,严防将工器具遗留在器身和油箱内。

(8)更换各处密封垫时压力要均匀,密封垫压缩量控制在1/3左右。

3.2.2 油枕及冷却系统管道质量要求(1)油枕波纹弹性良好,无卡顿。

(2)管道及油枕内部焊口应平滑、无毛刺。

(3)散热器内部无焊渣、废弃物、水分残存。

3.2.3 抽真空、真空注油及油压试验(1)在抽真空前,应关闭本体储油柜与本体阀门(并用封板封好),连通有载调压开关与主变压器本体,同时抽真空,并检查真空泵及联管。

(2)开启变压器主体与散热器的蝶阀。

(3)注油前先提高变压器本体内真空,不高于50.7 kPa,保持30 min,检查各部接口有无漏气现象,同时应注意油箱是否变形、保持期间真空有无明显变化。

(4)上述真空度维持6 h后方可注油。注油要求使用真空滤油机,油泵出口油温应掌握在45~ 55 ℃,注油速度4~5 t/h,要求始终保持上述规定的真空度。注油高度最低要求浸没全部线圈和铁心,最高以抽不出油为准。

(5)按上述真空度保持6 h方可破真空从上部补油。调整油位前从油枕注油孔进行补油,同时将油枕的排气孔打开,排除油枕内的空气,当注满油枕后,再将注油孔、排气孔密封,打开主体与油枕连接油门向本体补油、排气。根据油温曲线图调整油位指示到正常位置。

(6)进行变压器油压试漏,加油压至0.035 MPa,时间12 h,主变压器应无渗漏和损伤。

3.3 现场预控措施冷却系统现场改造工作受周边环境、天气状况、人员数量、操作水平等因素影响,根据现场条件,有针对性地制订了关键节点的预控措施。

3.3.1 防雨、防潮、防风沙现场改造最大的难点是受当地多变气候的影响。在改造前,提前联系当地气象部门了解改造期间的天气情况,避开雷雨大风天气。改造过程中吊罩开孔检修是整个工程的最关键节点,当天环境温度、大气湿度等都必须满足现场施工要求(环境温度不低于20 ℃,相对湿度不大于65%)。主变压器大罩起吊后,由专人记录作业现场的温湿度。在变压器四周,利用消防管设置1.5 m高的防风、防潮围屏,在下风侧留检修出入口,以阻挡风沙、杂质等,保证吊罩后箱体内部清洁、干燥。按照本体尺寸准备2块全新的防雨苫布置于主变压器本体旁,以备降雨应急使用。

3.3.2 防火变压器检修防火措施主要为区域划分隔离和现场检修人员管理。在施工作业区划分区域,滤油区远离变压器检修区域,并在滤油区准备干粉灭火器,该区域由专人值守,其他人员一律不准进入。变压器检修区域非检修人员严禁入内,不准使用明火或者在该区域内进行焊接等操作。

3.3.3 防异物跌落本体为防止异物跌落至本体内部导致重大设备检修质量事故,进入变压器本体检修区的参检人员必须穿连体服,器身检查及处理所使用的工具由专人保管并编号登记,人员撤离工作区域时检查工具是否齐全,发现缺失及时查找。检修时严禁上下抛掷工器具,采用白布带进行传递。当日工作结束后,立即清点现场工具材料,无误后方可离开。

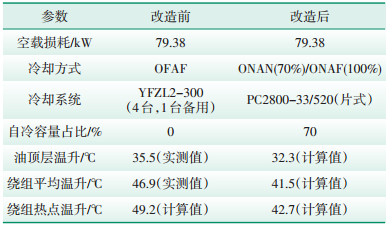

4 效果对比分析 4.1 冷却效果对比改造前YF系列冷却器需要经常冲洗,以缓解堵塞情况,并需对大量电动机和油泵进行维护检修。经现场改造后,由于结构简单,维护工作量大幅减少。新型冷却系统采用ONAN与ONAF相结合的模式,同时变压器油在循环过程中比油泵油流速要慢,不会形成油涌产生静电或造成冲击瓦斯继电器的误动作,冷却效果明显增强。改造前后参数对比结果见表 1所示。

| 表 1 改造前后参数对比 |

比较出厂试验数据和理论计算结果,改造后自冷容量占比由0增加至70%;绝缘油顶层温升和绕组平均温升分别下降3.2 ℃和5.4 ℃,改造后绕组和油面温升明显降低。

改造后的变压器投运后,经过1个月的连续测温记录,同比于2017年油温变化情况如表 2所示。

由表 2可知,改造前2017年10月,该主变压器平均油温为36.8 ℃,平均负荷87 MW;改造后平均油温为30.9 ℃,平均负荷为91.3 MW,同比在负荷增大的情况下,温升降低约6 ℃,与理论分析结果基本吻合,温升显著降低。

| 表 2 改造前后实测温度对比 |

大型重负荷变压器长期处于满载或过载状态运行,尤其是夏季环温较高的情况,根据“变压器六度法则”,变压器绕组绝缘温度在80~130 ℃,温度每升高6 ℃,绝缘老化速度将增加1倍,变压器寿命则减少1/2,因此很难实现主变压器运行30 a的期望寿命。新城湾3号主变压器冷却系统经现场改造后(如图 5所示),可有效降低温升,延长设备使用寿命。同时,结合检修器身、加强绝缘、清理碳化杂质等手段,可有效改善设备的运行工况,增强负载能力,可多接带约3.5万kW负荷,该主变压器按继续服役20 a计算,可增加约61.32亿kWh售电量。

|

图 5 新城湾3号主变压器冷却系统改造前后对比图 |

改造前,运行风扇的电机8台,额定功率1.5 kW,受负荷和温度的影响,基本24 h都在运行。改造后冷却方式为片散+风机形式,配置风扇14台,额定功率为1.1 kW,由于具有70%的自冷容量,在70%负荷以下为自冷形式,风机不投入运行。当变压器负荷在70%以上时,风机投入运行,预计运行时间为8 h/d。经粗略计算,风机装置节约电量约6万kWh,潜油泵每年运行消耗电量约7.9万kWh,合计每年节约电量约13.9万kWh。按照主变压器还可以运行20 a计算,节约电量约278万kWh,经济效益明显。

5 结束语乌兰察布电业局根据地区电网及负荷特点,在内蒙古电网中有针对性地选取重负荷大型变压器进行冷却系统现场改造,不仅大幅降低了改造成本,还有效消除了强油风冷系统安全隐患,减少了电量损耗。该经验可为内蒙古电网其他供电企业提供借鉴。

| [1] |

南春雷, 吴继兵, 白永祥, 等. 强油风冷变压器冷却系统改造的探讨与实践[J]. 科技创新导报, 2016, 14(25): 25-29. |

| [2] |

陈庆涛, 石永建, 郑浩, 等. 220 kV强油风冷变压器冷却系统现场改造方案研究[J]. 安徽电气工程职业技术学院学报, 2017, 22(3): 68-73. DOI:10.3969/j.issn.1672-9706.2017.03.017 |

| [3] |

陈德. 220 kV强迫油循环风冷电力变压器冷却系统改造分析[J]. 科技信息, 2012(35): 143-149. DOI:10.3969/j.issn.1673-1328.2012.35.139 |

| [4] |

张磊. 500 kV变压器ODAF冷却系统现场改型工艺及方法研究[J]. 内燃机与配件, 2018, 11(40): 81-85. |

| [5] |

贾敏敏, 郑建辉. 220 kV变压器强油风冷回路故障的分析与处理[J]. 应用技术, 2013, 70(7): 177-179. |

2019, Vol. 37

2019, Vol. 37