2. 平顶山平东热电有限公司, 河南 平顶山 467000

2. Pingdingshan Pingdong Thermal Power Co., Ltd., Pingdingshan 467000, China

凝结水泵作为火力发电厂3大主泵之一,所消耗电量较大,特别是采用工频方式运行时,由于除氧器上水调节阀存在一定的节流损失[1-2],使得凝结水泵偏离经济运行工况,造成电量浪费。通过技术改造,采用“1拖1或1拖2”运行方式,由高压变频器拖动凝结水泵,使凝结水泵随机组负荷的变化而变频运行,从而提高凝水系统可靠性,延长设备使用寿命。本文以某公司1000 MW机组凝结水泵变频改造为例,介绍了凝结水泵变频改造措施及改造后的运行效果,为其他同类型改造提供参考。

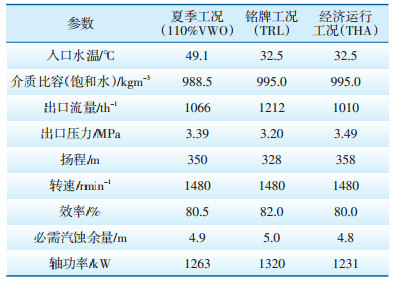

1 凝结水系统设备概况某公司l期2台1000 MW机组的汽轮机为哈尔滨汽轮机厂引进日本东芝技术生产的N1000-25/ 600/600型超超临界、一次中间再热、冲动式、单轴、四缸四排汽、双背压、凝汽式汽轮机。锅炉为东方锅炉厂生产的DG3000/26.15-Ⅱl型超超临界、变压直流炉、单炉膛、一次再热、平衡通风、露天岛式布置、固态排渣、全钢构架、全悬吊结构、对冲旋流燃烧方式锅炉。锅炉侧主、再热蒸汽温度605 ℃、603 ℃,主、再热蒸汽压力26.15 MPa、5.26 MPa。主机凝结水系统配置的3台凝结水泵为上海凯士比泵有限公司生产的立式、筒袋式多级离心泵,泵体部件可拆装更换,采用机械密封,机组启动过程中由除盐水进行密封、冷却,机组正常运行时由凝结水母管引来的凝结水对泵体进行密封、冷却,密封水压力0.3~0.5 MPa。凝结水泵及电动机主要参数如表 1、表 2所示。凝结水泵运行方式为“2运1备”,单台凝结水泵运行满足50%额定负荷要求。凝结水系统采用中压凝结水精处理系统,凝汽器热井中的凝结水由凝结水泵升压后,经中压凝结水精处理装置、轴封冷却器、4台低压加热器后进入除氧器。

| 表 1 凝结水泵设计参数 |

| 表 2 凝结水泵电动机技术参数 |

该公司1000 MW机组凝结水泵初始设计为工频定速运行,出口母管装设除氧器水位调节阀。除氧器水位由位于轴封加热器出口的除氧器水位调节阀控制。凝结水泵工频运行时,由于水位调节阀的节流作用,凝结水泵出口压力较大,造成大量的节流损失,同时由于阀门的频繁调节导致其可靠性下降,影响机组的稳定运行[3]。这种运行方式浪费了大量电能,使厂用电率和供电煤耗率较高,此外,电动机工频启动时会产生5~8倍额定电流的冲击电流,严重影响电动机的寿命,还有可能对凝结水泵造成损害[4-6]。

3 凝结水泵变频改造针对以上问题,该公司决定对2台机组凝结水泵进行变频改造。

3.1 改造方案该公司结合自身情况,凝结水泵变频改造决定采用“3×50%凝结水泵变频(1拖2+1拖1)”的改造方案,即1台凝结水泵(A泵)采用1拖1变频控制,另2台凝结水泵(B、C泵)采用1拖2变频控制。

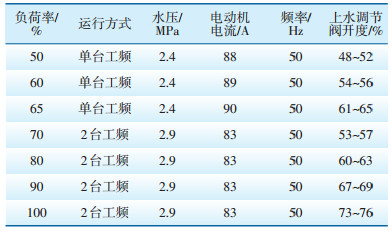

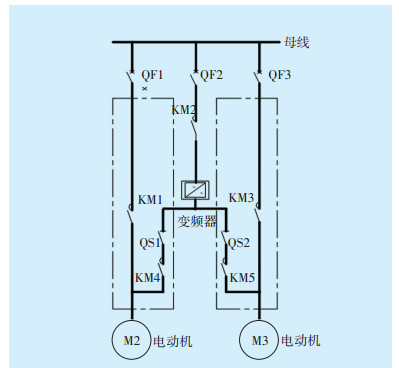

3.1.1 1拖1变频控制方案该方案由3个高压真空接触器(KM1—KM3)和2个高压隔离开关QS1和QS2组成(见图 1)。要求KM1、KM2不能和KM3同时闭合,在电气上实现互锁。变频运行时,KM1和KM2闭合,KM3断开;工频运行时,KM3闭合,KM1和KM2断开。在变频器出现严重故障时,凝结水泵能够自动转入工频电网中,切开变频调速系统,且凝结水泵不停运。在旁路运行的情况下可以断开QS1和QS2对变频器进行检修。

|

图 1 凝结水泵变频控制1拖1方案示意图 |

该方案由2个高压隔离开关QS1、QS2和5个真空接触器(KM1—KM5)组成(见图 2)。其中QS1和QS2不能同时闭合,KM1和KM4不能同时闭合,KM3和KM5不能同时闭合,在电气上互锁。

|

图 2 凝结水泵变频控制1拖2方案示意图 |

如果电动机M1工作在变频状态,电动机M2可以工作在工频状态;相反,如果M2工作在变频状态,则M1可以工作在工频状态;如果检修变频器,2台电动机都可以工频运行。在正常情况下,允许任一电动机工作在变频状态,以延长电动机使用寿命。在变频器出现严重故障时,系统能够自动转入工频电网中,切开变频调速系统,而电动机不需停运,满足现场不能停机的要求。

3.2 凝结水系统控制方式在工频泵与变频泵并联运行工况下,可通过调节除氧器上水调节阀开度与变频泵的转速来保证系统的稳定运行,但调节工频泵阀门开度会造成节流损失。为减少节流损失,在改造中对工频叶轮进行拆级处理,即根据运行参数变化范围,选出最长运营期的流量,确定泵节流压力差,进行叶轮去级改造。改造后的工频泵运行中,变频泵转速可在35~48 Hz范围内进行调节。为了降低厂用电率,在机组负荷小于650 MW时单台泵变频运行,选择1台凝结水泵工频备用;机组负荷大于650 MW时,2台凝结水泵并列变频运行,另外1台凝结水泵工频备用。变频器控制机组凝结水母管压力,除氧器上水调节阀控制除氧器水位,机组负荷小于650 MW时若单台泵变频运行跳闸,备用凝结水泵工频联锁启动;机组负荷大于650 MW时,如果2台凝结水泵并列变频运行、其中1台故障跳闸,备用凝结水泵工频联锁启动,同时变频泵自动升频率接近工频,与工频泵并列运行。待跳闸泵由故障恢复正常后,启动跳闸泵运行,停运工频泵,重新切换为变频运行。

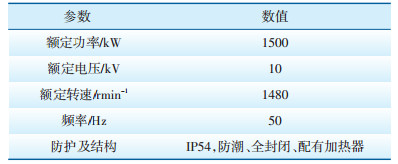

4 改造效果凝结水泵变频改造前后不同负荷下凝结水系统参数如表 3、表 4所示。可以看出,在满足不同负荷对凝结水系统的压力、流量要求外,凝结水泵电流显著降低,50%~65%负荷率下,随着机组负荷的升高,凝结水泵变频运行下频率不断升高,节能效果逐渐降低,但在负荷率超过65%、2台凝结水泵变频运行工况下,频率逐渐降低至35 Hz,节能效果明显。随着负荷率进一步升高,频率逐渐升高至接近工频,节能效果递减。

| 表 3 凝结水泵变频改造前不同负荷下系统运行参数 |

| 表 4 凝结水泵变频改造后不同负荷下系统运行参数 |

改造前,该凝结水泵厂用电率维持在0.22%~0.23%,高于同类型机组0.02%~0.03%。改造后,凝结水泵厂用电率降至0.17%~0.18%,达到了预期的节能效果。

5 二次改造及效果1号、2号机组凝结水泵虽然已经进行变频改造,但为保持给水泵密封水、主机轴封减温水等用水压力,凝结水压力需维持在1.8~2.5 MPa,尤其在低负荷、单台凝结水泵变频运行时,凝结水母管压力维持在1.8~2.0 MPa,变频器电流58~60 A,频率40~42 Hz,除氧器上水调节阀开度48%~52%。该工况下凝结水系统仍存在较大的节流损失。同时单台凝结水泵变频运行时在频率升至41~42 Hz及45~ 46 Hz时容易出现振动较大现象,不利于机组的安全运行,因此,需要对凝结水系统进行二次改造。

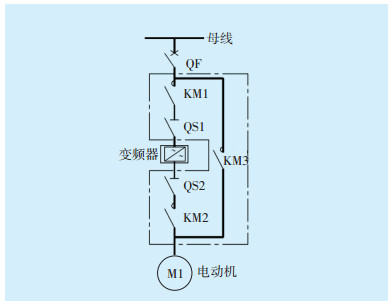

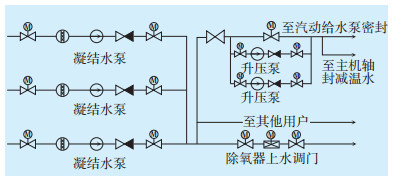

该公司每台机组配备2台由上海电力修造总厂(SPEM)生产的50%容量、变速、卧式汽动给水泵,布置在主机房15.5 m标高平台,泵轴端密封方式为迷宫式密封,密封冷却水采用凝结水。凝结水泵变频改造后低负荷时段凝结水压力将无法满足给水泵密封冷却的需要,因此对给水泵密封水、主机轴封减温水用户凝结水进行升压。具体方案为:在两路用户管路上加装2台单级离心式升压泵、1运1备,且设置旁路系统(见图 3所示)。

|

图 3 凝结水泵二次改造方案示意图 |

进行上述改造后,1号、2号机组凝结水压力最低可降至1.67 MPa(见表 5),降低厂用电率0.02%。单台凝结水泵变频运行最多可满足机组70%负荷需求,第2台凝结水泵在机组负荷增至700 MW后启动,且在500~720 MW负荷范围内凝结水泵变频电流降低较为明显,平均可降低3~8 A。随着机组负荷不断增加,凝结水泵变频改造的节能效果会逐渐降低。在火电装机容量相对过剩的豫中、豫南地区,主要机组的平均负荷率将长期维持在较低水平,在此背景下,凝结水泵变频改造将取得较好的节能效果。

| 表 5 二次改造后不同负荷下凝结水泵运行参数 |

某公司对1000 MW机组凝结水泵进行变频改造后,凝结水泵厂用电率降至0.17%~0.18%,达到了预期的节能效果,为该公司其他10 kV电动机节能改造提供了指导和借鉴。

| [1] |

王承亮. 1000 MW机组凝结水系统优化改造研究[J]. 中国电力, 2013, 46(12): 48-51. |

| [2] |

吾明良, 郑卫东, 陈敏. 超超临界1000 MW机组凝结水泵深度变频分析[J]. 电力建设, 2013, 33(8): 82-84. |

| [3] |

郑卫东, 李悍华, 戴航丹, 等. 1000 MW机组凝结水泵变频运行控制除氧器水位的要点探讨[J]. 浙江电力, 2012, 31(11): 38-41. DOI:10.3969/j.issn.1007-1881.2012.11.013 |

| [4] |

吴永存. 双凝泵深度变频控制策略在百万机组中的应用[J]. 电站系统工程, 2018, 34(4): 52-54, 56. |

| [5] |

周珠峰, 林爱荣. 1000MW机组凝结水泵变频控制策略的研究与应用[J]. 浙江电力, 2010, 29(7): 33-35, 41. DOI:10.3969/j.issn.1007-1881.2010.07.010 |

| [6] |

俞震华. GW级机组凝结水泵变频运行性能分析[J]. 中国电力, 2010, 43(7): 53-56. DOI:10.3969/j.issn.1004-9649.2010.07.011 |

2019, Vol. 37

2019, Vol. 37