随着电力行业的发展,大容量高参数机组随之增加,加之为了加快建设速度,火电机组设计及建设周期缩短,导致汽水管道事故频发,多家电厂因为管道状态异常导致焊口泄漏,个别电厂甚至发生管道爆破[1],严重威胁现场工作人员的人身安全以及设备的运行安全。

火电厂汽水管道热胀位移对管道本身以及连接设备的安全性都有着重要的影响。管道热胀位移异常会导致管道一、二次应力水平提高,对管道安全性及其寿命产生不利影响;增加管道端口对设备的推力和推力矩,引起管道与设备连接的焊缝产生裂纹,设备出现变形或非正常热胀位移等;加剧管道振动,引起管道过度疲劳损伤[2]。本文以某火电厂1000 MW超超临界机组管道下沉问题为例,对其产生原因进行分析,并采取相应的处理措施,确保机组的安全稳定运行。

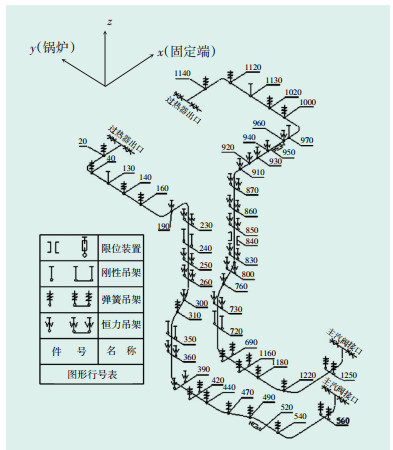

1 机组概况及出现的问题某火电厂2号机组为1000 MW超超临界机组,于2013年投产,机组设计主汽温度610.0 ℃,主汽压力29.67 MPa。主蒸汽管道由73.00 m标高的锅炉过热器出口集箱分左右2路引出,由左右2路管道分别在16.60 m处引至汽轮机主汽阀,在13.50 m标高的水平管道上布置了一级旁路系统。管道材质为A335P92,分2部分设计,一部分为设计院设计,管道外径560 mm,壁厚102 mm;另一部分为锅炉厂设计,管道内径349 mm,壁厚95 mm。管道布置示意图如图 1所示。

|

图 1 主蒸汽管道布置示意图 |

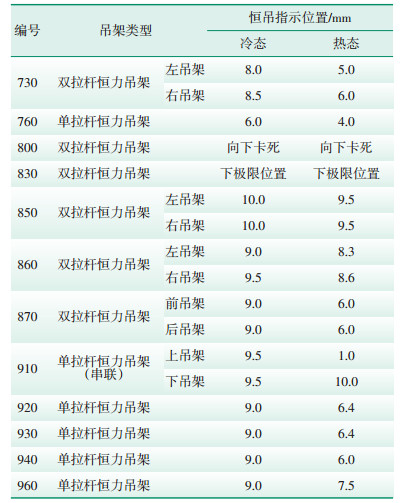

2018年对主蒸汽管道支吊架进行过冷、热态检查,发现锅炉右侧主蒸汽支管730号—960号刚性吊架之间的恒力吊架状态异常,检查结果如表 1所示。

| 表 1 恒力吊架指示状态变化情况1) |

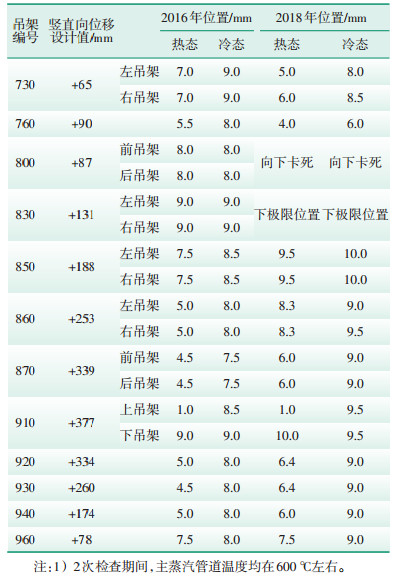

从表 1中数据可以看出,该管段的很多恒力吊架指示异常,出现自上向下卡死或指示到极限位置等现象,冷热态指示相近或变化很小,与设计严重不符。与2016年支吊架检查记录台账进行对比,可以发现该管段发生了较为明显的下沉,两次检查结果对比如表 2所示。通过对表 1中数据计算可知,与2016年检查数据对比,其管道最大位移达到92 mm,位于860吊架处。管道下沉会使管道偏离设计中心线,管道荷载重新分配,导致管道局部区域一次应力增大;同时热位移异会使得管道的热胀冷缩受到不合理的限制,增加管道二次应力[3],严重影响管道安全运行。

| 表 2 2016年及2018年恒力吊架指示状态对比1) |

总结影响管道位移的主要因素及参考以往相似案例可知,影响火电厂热位移的主要因素为支吊架有效载荷与管道质量不匹配[4-7]。从该角度出发,进行管道热胀位移异常、管道下沉的原因分析,主要包括如下方面。

2.1 设计资料审查主要审查支吊架荷载是否包含支吊架零部件质量[8],尤其是管夹质量。通过图纸审查发现支吊架荷载已包含支吊架零部件质量。

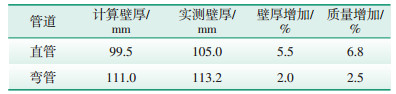

2.2 下沉管段壁厚检测对730号—960号刚性吊架间的管道进行壁厚测量,其中包括13个直管段与3个弯管,直管内径为349 mm,壁厚95 mm,弯管内径为349 mm,壁厚106 mm。每个直管段抽取3个截面各均分为8个点进行壁厚测量,每个弯管两侧中性层各均分8个点进行壁厚测量。分别将直管、弯管壁厚测量数据取平均值,并与设计过程中的管道计算壁厚值进行对比,结果如表 3所示。由表 3中数据可知,管道实际壁厚大于设计计算壁厚,导致管道实际质量增大,与支吊架的设计载荷不匹配。同时,测量中还发现标高32 mm左右的2个弯管之间有1段长度为2.9 m的直管段采用的是弯管壁厚规格制作。

| 表 3 管道平均壁厚测量结果 |

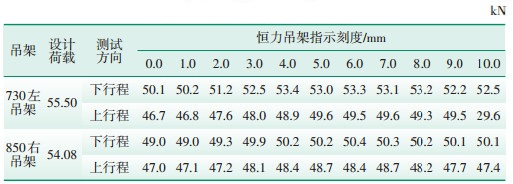

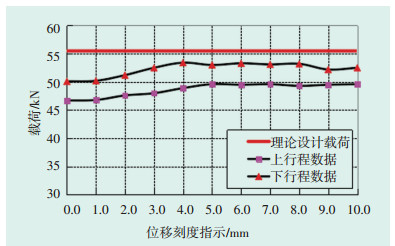

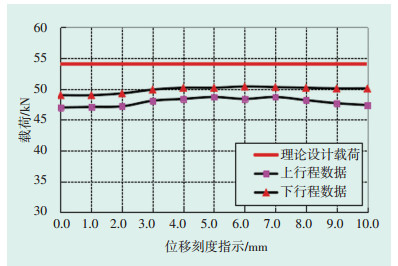

随机选取2组恒力吊架,采用载荷传感器对其载荷性能进行现场测试[9],测试结果如表 4所示。根据测试数据绘制的载荷位移曲线如图 2、图 3所示。

| 表 4 现场载荷性能测试结果 |

|

图 2 730号左侧恒力吊架载荷位移曲线 |

|

图 3 850号右侧恒力吊架载荷位移曲线 |

由测试结果可知,现场随机选取的2组恒力吊架工作载荷明显小于设计载荷。730号左侧恒力吊架额定载荷为55.50 kN,测量最大载荷值为53.4 kN,最小载荷值为46.7 kN,吊架载荷偏差度为10.8%,恒定度为6.7%。850号左侧恒力吊架额定载荷为54.08 kN,测量最大载荷值为50.4 kN,最小载荷值为47.0 kN,吊架载荷偏差度为11.8%,恒定度为3.5%。上述恒力吊架性能不符合DL/T 1113—2009《火力发电厂管道支吊架验收规程》中恒力支吊架恒定度不大于6%的规定[10]。

由以上测试结果可知,支吊架有效载荷与管道质量不匹配,管道实际质量较设计质量大,恒力吊架实际工作载荷较设计载荷小,使得支吊架有效载荷不足以承载实际管道质量,而且该管段上布置的均为恒力吊架,其承载力在整个位移行程内基本保持恒定,不像刚性吊架、变力弹簧吊架具有一定的自调性,能够在一定的范围内承载管道增加的质量[3]。

3 故障仿真分析为确认上述测试结果对管道热位移的影响,并分析该管道热位移故障危害,采用专业管道应力计算软件CAESARⅡ建立该主蒸汽管道的应力计算模型,管道壁厚以实测壁厚输入,730号—960号恒力吊架采用给定载荷方式输入,各吊架的给定载荷取原设计吊点载荷的90%(参考730号左侧恒力吊架、850号右侧恒力吊架测试结果,其载荷偏差度均在10%左右),计算得到设计工况(610.0 ℃、29.67 MPa)下730号—960号吊点的竖直向位移值见表 5。

| 表 5 吊点竖直向原设计与实际位移对比 |

由计算结果可知,在实际壁厚偏厚及吊架载荷偏小的情况下,该管段的竖直向冷位移显著增大,与管道逐步下沉趋势相符;竖直向热位移较原计算值偏小,也与实际检查结果相符,从而确认了该管道下沉的原因。管道应力计算结果也显示管道一、二次应力有所增加,不利于管道安全稳定运行。

4 处理方案及结果管道热胀位移异常及下沉将导致管道应力水平的提高,因此应首先加强该下沉管段的无损探伤检测,主要包括弯管背弧面及两侧焊缝超声及磁粉探伤,直管对接焊缝超声探伤,720号立管刚性吊架卡块与管道角焊缝渗透探伤。无损检测结果显示,管道、焊缝状态基本正常,未发现超标缺陷。

考虑到现场随机抽取的2组恒力吊架载荷测试性能均不满足要求,在此按照管道实测壁厚值重新核算其吊点载荷(见表 6),并据此重新进行吊架选型,将原管道上编号为730号—960号的12组恒力吊架全部进行更换处理,在吊架选型过程中还应注意添加管夹质量及部分吊杆部件的质量[11-12]。

| 表 6 吊点载荷计算结果 |

按照改造后的吊点载荷重新进行应力计算,改造前后最大应力计算结果如表 7所示。从表 7可以看出,按照新的吊架配置后管道应力略有增加,但在允许范围内,能确保管道的安全运行。

| 表 7 最大应力计算结果 |

对该主蒸汽管道及支吊架的工作状态进行了持续检查,检查结果显示管道热胀位移正常;经过调整处理的支吊架冷、热态工作状态正常;各支吊点的位移量与位移方向基本符合设计要求。本次管道位移异常故障处理消除了管道运行安全隐患,改善了管道一次应力与二次应力水平,确保了管道系统的安全运行。

5 结论及建议结合以上分析及处理,总结出以下结论及建议:

(1)管道支吊架指示变化可以有效反应管道位移状态,每年应当对管道支吊架进行一次冷、热态检查并做好记录,根据检查情况评估管道状态[11]。

(2)管道下沉会造成支吊架状态异常,影响管道荷载分配,造成管道应力增大甚至超过材料使用极限,严重影响管道的安全运行。管道下沉问题应当综合分析原因,并通过合理配置支吊架解决下沉问题。

(3)管道计算壁厚往往与管道实际壁厚偏差较大,故在管道设计计算时尽量采用管道实测壁厚作为输入条件。

(4)管道布置采用的恒力支吊架性能对管道运行有较大影响,在新建机组或支吊架更换时应尽量采用测试合格的恒力支吊架。

| [1] |

程勇明, 马红, 王军民, 等. 大口径高温高压管道下沉分析[J]. 工业安全与环保, 2016, 42(9): 58-60. DOI:10.3969/j.issn.1001-425X.2016.09.018 |

| [2] |

刘明, 郭延军, 何桂宽, 等. 火电厂汽水管道热胀位移异常综合评估及处理[J]. 理化检验(物理分册), 2018, 54(4): 256-261, 264. |

| [3] |

何桂宽, 刘明. 300 MW机组主蒸汽管道下沉原因分析及处理[J]. 内蒙古电力技术, 2017, 35(1): 92-94, 100. |

| [4] |

张伟江, 卫大为, 吴晓俊, 等. 某火电厂1000 MW机组高温再热蒸汽管道热位移异常原因分析[J]. 理化检验(物理分册), 2013, 49(7): 432-434. |

| [5] |

刘宾, 王军民, 安付立, 等. 恒力吊架力学性能对低温再热蒸汽管道热位移的影响[J]. 理化检验(物理分册), 2013, 49(4): 244-246. |

| [6] |

康豫军, 姚军武, 王必宁, 等. 恒力吊架荷载离差对管系热位移影响的研究[J]. 热力发电, 2009, 38(5): 72-76. DOI:10.3969/j.issn.1002-3364.2009.05.072 |

| [7] |

窦帅, 刘明, 赵元元, 等. 某150 MW机组过热器连接管位移异常分析及治理[J]. 发电与空调, 2016, 37(5): 60-62. DOI:10.3969/J.ISSN.2095-3429.2016.05.015 |

| [8] |

马东方, 黎荣锐, 刘永成. 支吊架附重对管系应力的影响分析[J]. 锅炉制造, 2010(5): 35-37. DOI:10.3969/j.issn.1674-1005.2010.05.011 |

| [9] |

刘明, 陈锐, 何桂宽. 火电厂在役管道支吊架性能的测试研究[J]. 浙江电力, 2016, 35(6): 38-41. DOI:10.3969/j.issn.1007-1881.2016.06.011 |

| [10] |

电力行业金属材料标准化技术委员会.火力发电厂管道支吊架验收规程: DL/T 1113-2009[S].北京: 中国电力出版社, 2009.

|

| [11] |

李国斌, 张书俊, 刘玉春. 支吊架零部件重量及吊零方式对弹簧选型和管道应力分析的影响[J]. 锅炉制造, 2008(1): 73-76, 80. DOI:10.3969/j.issn.1674-1005.2008.01.021 |

| [12] |

田成川, 张浩. 某电厂600 MW超临界机组四大管道支吊架调整改造[J]. 发电与空调, 2016, 37(5): 48-52. DOI:10.3969/J.ISSN.2095-3429.2016.05.012 |

2019, Vol. 37

2019, Vol. 37