某电厂辅网包括除盐水补水系统、凝结水精处理系统、综合水系统、复用水系统、制氢系统及工业废水系统等, 控制系统采用可编程逻辑控制器(PLC)控制+上位机方式。该控制系统已运行10 a多时间, 故障频发、维护困难; 事故追忆能力差, 分析事故原因较困难; PLC控制逻辑复杂, 可读性差; PLC设备陈旧, 备品、备件购买困难, 增加了设备维护难度。同时, 该电厂主机控制系统已通过改造采用最新的分散控制系统(DCS), 水处理PLC控制系统网络无法接入主机网络, 不利于全厂一体化运行的监视和操作[1]。

为实现主、辅网的一体化, 必须对辅网的控制系统进行改造与优化, 采用和主机同类型的DCS, 对原网络结构、电源、系统结构等进行优化设计, 以实现主、辅网监视、运行、管理一体化。

2 控制系统改造要求本次辅网控制系统改造主要内容是拆除原PLC控制系统, 采用DCS实现系统的控制、运行、监视及报警等功能, 其他设备及原控制线缆维持不变, 根据实际需要增加部分仪表及阀门; 遵循原PLC系统控制逻辑, 设计DCS控制逻辑控制; 最终实现辅网控制系统与主机控制系统监视、运行、管理一体化。系统改造中的各项要求如下。

2.1 硬件要求控制系统硬件部分由远程操作员站(OPU)、历史站(HSU)、工程师站(ENG)及就地控制机柜与就地OPU组成(见图 1所示)。

|

图 1 改造后辅网控制系统硬件配置及网络结构图 |

(1) 硬件设计应具备数据采集(DAS)、模拟量控制(MCS)、顺序控制(SCS)等功能, 并可对其他辅助设备进行DCS一体化改造, 以实现辅网各系统的不同功能, 保障系统安全、可靠、稳定运行。

(2) DCS控制器应配置互为冗余的主、辅控制器, 通道设计应有足够裕量, 当冗余的任一模块出现故障时, 均不会对系统整体造成影响。

(3) 在DCS设计时, I/O测点和控制逻辑应根据系统工艺及逻辑功能在控制器内进行分配, 结合系统工艺流程的特点和系统实际需求, 原则上要实现功能分散和物理分散。

(4) 辅网DCS应配置全球定位系统(GPS)装置, 使DCS时间与卫星时钟同步, 且具备足够的通道与接口, 以满足与主机时钟同步及后续扩展的需求。

(5) DCS内应设置可靠的防火墙, 对DCS网络及通信端口进行有效监视。同时, DCS应有相应的安全防范措施, 以保护DCS的重要数据, 阻止计算机病毒入侵。

2.2 逻辑组态要求(1) 以原PLC系统的原始组态为母版进行组态设计, 通过DCS的控制组态和算法实现原控制功能, 保证改造前后系统运行的一致性与稳定性。根据实际运行状况, 对不完善或有缺陷的控制功能进行优化。

(2) 保证顺控启动功能组正常投运, 并满足运行工艺要求。

2.3 安全要求(1) DCS报警的设计应遵循以下原则:单一故障不能引发系统整体故障, 故障报警设计应合理完善, 防止故障报警的拒发或误发。

(2) DCS的控制器和重要I/O测点的分配要体现重要冗余设备的分散配置原则, 当控制器出现故障或单个设备故障时, 可以确保单个设备正常运行。

(3) DCS系统应具备一定的自诊断能力, 在内部出现故障对工艺过程造成影响前能够对其进行检测。系统的安全及保护设置应有测量的多重化或通道的冗余功能, 且具备在线检测、在线试验的功能。

2.4 保护投入率和自动投入率要求改造完成后, 热工保护投入率应达到100%, 包括阀门、泵等设备保护及混床系统超温或超压时对混床树脂的保护, 制氢系统的安全保护等。自动调节控制系统的投入率应达到100%。

3 系统优化设计 3.1 控制器及I/O测点配置整个系统改造涉及除盐水补水系统、凝结水精处理系统、综合水系统、汽水取样系统、制氢系统、复用水系统、工业废水系统。因PLC与DCS的系统差异, 改造前需对所有I/O测点按照DCS的设计原则进行设计。收集辅网控制系统的I/O测点, 对各个系统的各类I/O测点(AI、AO、DI、DO)数量进行统计, 补充新增设计的测点, 保证所有测点准确, 避免与原系统发生偏差。I/O测点重新配置后, 原PLC系统与设计增加的I/O测点共有2609个, 按20%裕量设计, 设计I/O测点共3130个。

因辅网系统较复杂, 且除盐水补水系统、凝结水精处理系统程序控制流程多、涉及设备也较多, 控制器的分配至关重要, 应按照系统功能的差异独立配置控制器。需配置具有冗余功能的多台设备, 以保证在控制器出现故障时不会影响设备运行或引起系统故障。系统中重要模拟量的控制应尽可能分散在不同的控制器中。在配置控制器时, 既要最大限度地发挥控制器的功能, 又要遵循系统重要保护的独立性[2]。

由于复用水系统、工业废水系统、雨水系统之间实际位置较近, 且系统设备较少, 因此将其整合优化到1个控制器内。凝结水精处理系统按1号机组混床系统、2号机组混床系统及凝结水精处理公用系统分别配置控制器, 以保持系统的独立性和安全性。

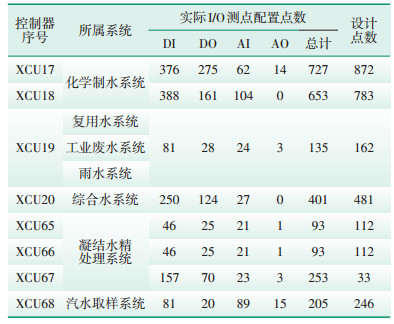

遵循以上系统配置原则并结合系统实际状况, 控制器及I/O测点配置如表 1所示。

| 表 1 辅网控制系统控制器与I/O测点分配 |

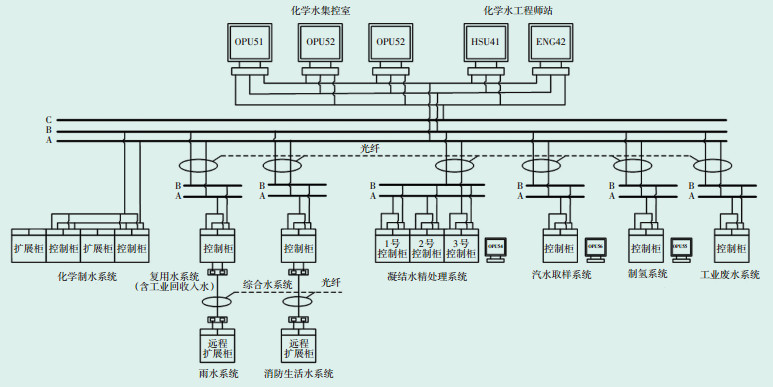

原辅网控制系统各功能站网络通过不同方式接入除盐水补水总网:凝结水精处理系统通过光纤直接进入除盐水补水总网; 汽水取样系统、制氢系统、消防生活水系统、综合水系统通过同轴电缆接入除盐水制水总网; 雨水系统与工业废水系统通过同轴电缆接入复用水系统, 再通过同轴电缆接入工业回收水系统, 最后通过同轴电缆进入化学制水总网。上述4个系统构成3层网络系统, 网络耦合较严重, 上层网络出现问题不仅影响本层内设备与上位机的通信, 下层内设备也会受影响, 存在严重的网络安全隐患。原控制系统网络结构如图 2所示。

|

图 2 原辅网控制系统网络结构图 |

对系统网络结构进行优化最关键的部分是对网络耦合严重的几个系统进行解耦。通过对系统控制器进行重新配置与优化, 将原耦合网络分解为2个独立的系统, 通过光纤接入化学制水总网, 其他独立系统也通过光纤接入化学制水总网, 优化后网络结构见图 1所示。

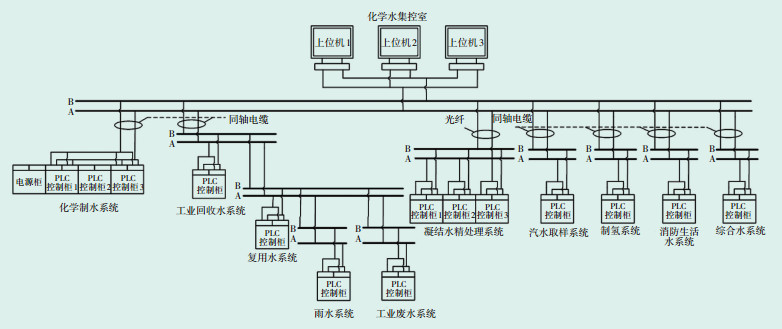

3.3 电源系统优化本次改造的电源系统主要包含DCS控制站电源、人机交互界面(HMI)站电源和就地仪表电源。根据要求, DCS控制站的供电电源必须为两路不间断电源(UPS)或一路为厂用电、一路为UPS。HMI站的电源必须为一路厂用电、一路UPS。

因化学制水系统、凝结水精处理系统、制氢系统及各泵房位置较为分散, 原PLC控制柜未配置统一电源。为了保证DCS控制机柜的电源安全、统一, DCS控制机柜双路电源全部统一配置:一路来自化学变1, 一路来自UPS。仪表电源则采用就地就近原则进行配置, 且为双路冗余电源。优化设计后电源系统如图 3所示。

|

图 3 优化后电源系统示意图 |

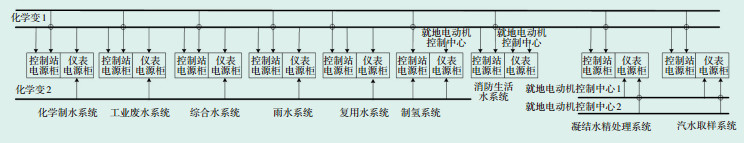

将原PLC控制机柜拆除后, 对新DCS机柜进行接地系统设计。DCS的接地设计一般有3种方式:设置DCS专用的独立接地网; 设置DCS独立接地网, 再接入电气系统接地网; 直接与电气系统的接地网共地, 即利用电气系统的接地网作为DCS接地网[2]。按照规定, DCS不要求有独立的接地网。DCS接入电气系统接地网后, 应能够可靠运行。因各系统及泵房位置分散, 无法设计统一的DCS接地网, 因此采用就近接地方案, 将各控制机柜就近接入电气接地系统。

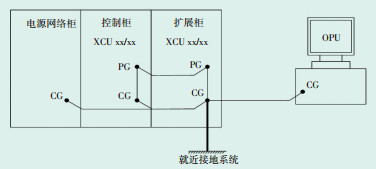

DCS的接地设计必须符合相关标准和生产厂商的技术要求。各机柜与固定机柜的金属地槽之间的绝缘应符合要求, 绝缘应大于机柜自身接地电阻的200万倍, 最低值为2 MΩ。当DCS直接与电气系统接地网共地时, 只能有1个连接点且接地电阻小于0.5 Ω; 若接至专用接地网, 则该接地网范围应至少>200 m2, 且接地电阻 < 1 Ω; 各DCS机柜接地(CG)、逻辑接地(PG)及对应的接地铜排应独立配置。电缆的屏蔽层应在机柜侧单端接地[3]。图 4为辅网系统典型接地系统设计。

|

图 4 辅网控制系统典型接地系统的设计 |

结合各系统的特点对I/O测点排布、卡件布置进行优化。I/O测点的分配必须遵循故障分散原则。互为冗余的I/O测点要分散设计在不同的I/O卡件上, 如凝结水精处理系统的混床入口温度, 当温度大于50℃且小于55℃时, 混床旁路开启; 当温度大于55℃时, 混床退出运行。温度输入信号为3个, 对超限输出3取2。3个温度输入信号应分配在3个不同的AI卡件上, 防止因卡件故障或信号故障造成保护拒动或误发。

如果2台设备为相互冗余, 其反馈信号和控制指令的I/O测点必须分别设计在不同的I/O卡件上。多台组合设备系统控制回路的I/O测点也必须分散配置在几个I/O卡件上, 从而使某个I/O卡件故障时对系统的安全与稳定造成的影响最小[4]。

因除盐水补水系统、凝结水精处理系统程控较多, 应尽量使同一程控流程设备的I/O测点分散在不同I/O卡件上, 减少因卡件故障对工艺程控流程的影响。

在I/O测点排布设计时, 每个I/O卡件应预留20%的备用通道。但是根据主机控制系统的使用经验, DI卡件的故障率较高, 因此采取以"备用卡件代替"备用通道"的设计方案, 即DI卡件的通道全部满载设计, 以节余卡件作为备用卡件。

3.6 程控优化辅网控制系统程控主要集中于除盐水补水系统与凝结水精处理系统, 除盐水补水系统程控包括叠片过滤器、超滤装置、反渗透装置及离子交换器, 凝结水精处理系统程控包括混床投运、混床停运及树脂再生等。系统工艺流程复杂, 设备繁多, 必须有完善的程控才能实现其工艺流程并保证系统的安全、可靠运行。在程控设计时主要从程控步序、逻辑等方面进行优化。

(1) 程控步序优化。PLC技术比较成熟, 辅网PLC程控也较完善, 工艺步序基本固定, 但部分程控步序仍存在问题, 需要结合运行经验及具体问题进行调整优化。如需要重复进行的步序增加人机交互设定, 可预先设定重复的次数, 以减少程控进行中人为干预。

(2) 保护逻辑优化。保护逻辑是保障运行系统安全的一道防线, 随着自动化程度的提高, 生产过程中人为参与越来越少, 需要保护逻辑在异常运行情况下对系统采取保护措施, 因此对控制系统实施改造后, 要在原PLC保护逻辑的基础上对其进行优化完善。

(3) 增加手动/自动运行模式。手动模式下, 相关设备可以手动操作, 但程控被限制启动; 自动模式下, 允许程控启动, 设备切入自动模式, 在程控进行过程中, 设备只服从程控指令, 手动指令无效, 保证了程控的连续性, 避免人为误操作引发程控步序混乱。

(4) 程控功能的完善。设计程控时要尽可能实现人为干预最少, 程控中符合工艺要求的设备动作不应有人为因素。但在程控设计时不能只考虑正常的操作过程, 需要结合系统工艺充分考虑可能出现的异常运行状况, 如设备故障、工艺时间不足等, 通过优化暂停、延时、跳步等功能实现对程控异常状况的化解[5-9]。

4 结束语火力发电厂辅网系统较为复杂, 包含多个不同功能的分系统。在设计初期需对系统进行综合分析, 不仅要考虑分系统的设计优化, 还需在供电、网络、接地、系统配置等方面对所有系统进行整合与优化。某电厂辅网控制系统改造后采用DCS, 极大地降低了运行、检修、维护的难度, 降低了故障率, 系统运行更加稳定, 并将辅网控制系统纳入全厂信息管理系统, 为实现主、辅网监视、运行、管理与控制一体化奠定了基础。

| [1] |

刘吉臻.智能发电系统体系架构及其关键技术[R]//中国能源研究会节能减排中心, 华北电力大学国家大学科技园.智慧电厂论坛, [2018-05-08].http://news.bjx.com.cn/html/20180508/896259.shtml.

|

| [2] |

朱登峰. DCS分散控制系统接地的探讨[J]. 陕西电力, 2010, 38(12): 91-94. DOI:10.3969/j.issn.1673-7598.2010.12.025 |

| [3] |

热工自动化标准化技术委员会.火力发电厂分散控制系统技术条件: DL/T 1083-2008[S].北京: 中国电力出版社, 2008.

|

| [4] |

张昌民. 大型燃煤发电机组DCS设计原则[J]. 陕西电力, 2012, 40(3): 58-62. DOI:10.3969/j.issn.1673-7598.2012.03.015 |

| [5] |

申亚东.优化的DCS设计理念在火力发电厂中的应用[C]//建筑科技与管理学术交流会论文集.北京: 北京恒盛博雅国际文化交流中心, 2014.

|

| [6] |

程启明, 李涛, 程尹曼, 等. 基于改进P-Q控制的光伏准Z源T型逆变器并网控制系统[J]. 广东电力, 2018, 31(9): 54-61. |

| [7] |

刘哲, 刘林. 大型火电机组分散控制系统网络通信性能试验[J]. 广东电力, 2016, 29(11): 47-51. DOI:10.3969/j.issn.1007-290X.2016.11.010 |

| [8] |

张国斌. 电厂分散控制系统改造工程关键技术分析[J]. 内蒙古电力技术, 2016, 34(1): 87-89. |

| [9] |

李明柱, 阮燕骁, 张希洧. 基于XDPS平台的火电厂辅网DCS控制设计应用[J]. 内蒙古电力技术, 2011, 29(3): 76-79. DOI:10.3969/j.issn.1008-6218.2011.03.025 |

2019, Vol. 37

2019, Vol. 37