2. 呼和浩特供电局, 呼和浩特 010050

2. Hohhot Power Supply Bureau, Hohhot 010050, China

奥氏体不锈钢因其优良的耐腐蚀性能和高温抗氧化性能, 广泛应用于化工、石油、能源、动力等工业生产中, 但在含Cl-的腐蚀性介质中奥氏体不锈钢易发生应力腐蚀脆性开裂[1-2]。随着不锈钢产量的增加和使用范围的扩大, 不锈钢应力腐蚀开裂的报道屡见不鲜。学者们对不锈钢应力腐蚀开裂的研究日益广泛和深入, 对影响不锈钢应力腐蚀的诸多因子如温度、压力、应力水平, 不同氯化物体系及其浓度、pH值, 钢种及热处理工艺等都有研究, 并取得了较大进展[3-5]。本文对某电厂热网首站板式换热器因应力腐蚀导致泄漏问题进行分析, 为同类型问题处理提供参考。

1 板式换热器存在的问题某电厂热网首站板式换热器由瑞典阿法拉伐(中国)有限公司生产, 型号为Compabloc。换热器汽侧设计压力0.45 MPa, 汽侧设计温度277℃; 实际运行中汽侧压力变化范围为0.12~0.5 MPa, 汽侧温度变化范围为240~350℃。该板式换热器额定加热蒸汽流量为120 t/h, 水侧入口、出口设计压力分别0.6 MPa和0.48 MPa, 水侧入口、出口设计温度分别为70℃和130℃。单台板式换热器最大流量不小于1400 t/h, 水侧管口流速不超过6 m/s, 疏水温度变化范围100~125℃。换热器换热面积为320 m2, 板片材质为进口不锈钢316L, 换热器投运时间为2015年10月。

热网首站检修期间, 对第C、D、E、F排板式换热器进行解体检查, 发现换热片存在不同程度的磨损, 且表面有腐蚀凹坑和麻点等。针对此现象对第C、D、E、F排板式换热器进行水压查漏检查, 发现换热片大面积泄漏。

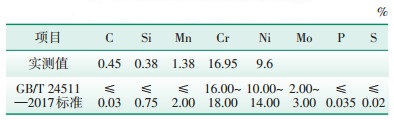

2 检验方法与结果分析 2.1 宏观形貌分析对开裂泄漏的板式换热器进行宏观形貌检查, 发现该板式换热器钢板存在大量点腐蚀痕迹, 局部区域存在树枝状裂纹(见图 1)。

|

图 1 板式换热器宏观形貌 |

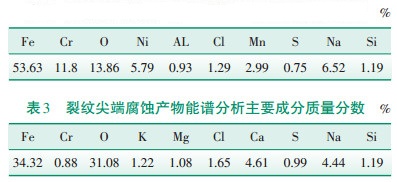

对开裂泄漏的板式换热器取样, 取样位置为泄漏处附近, 并使用SPECZROMAXx型台式直读光谱仪进行化学成分分析, 结果见表 1。结果表明, 样品化学成分中C和S质量分数高于GB/T 24511-2017 《承压设备用不锈钢和耐热钢钢板和钢带》要求, Ni质量分数低于标准要求[6]。

| 表 1 板式换热器化学成分质量分数 |

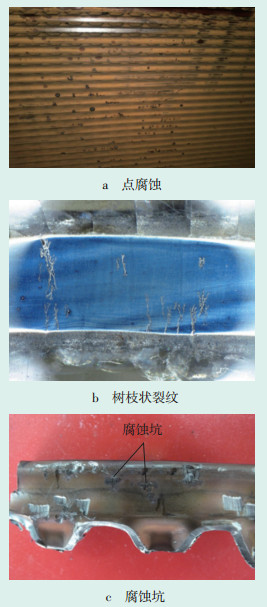

利用Axio Observer.A1m型金相显微镜对开裂泄漏的板式换热器取样进行显微组织分析, 如图 2所示。由图 2可以看出, 换热器基体组织为单相奥氏体组织并伴有大量孪晶, 未见大量析出物和老化现象; 母材和焊缝处存在多条微裂纹, 主裂纹似树干, 内部充满腐蚀产物, 大多数裂纹呈穿晶状, 并带有大量枝杈, 具有典型的奥氏体不锈钢应力腐蚀裂纹特征。

|

图 2 板式换热器应力腐蚀裂纹显微组织 |

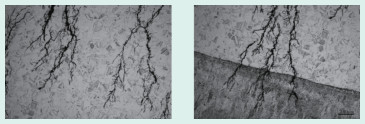

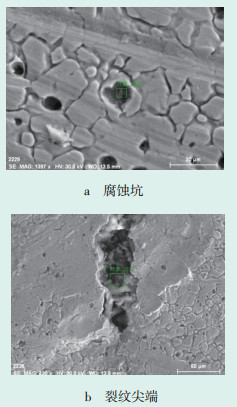

利用扫描电镜对泄漏的板式换热器进行微区形貌分析, 发现板式换热器表面腐蚀坑及裂纹尖端存在腐蚀产物, 如图 3所示。

|

图 3 腐蚀产物微区形貌 |

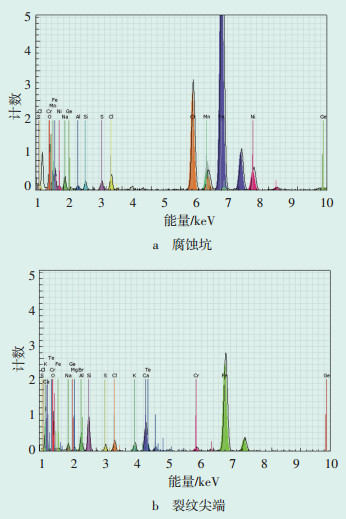

利用能谱分析仪对图 3中绿框标注区域的腐蚀产物化学成分进行分析, 结果见图 4, 腐蚀坑内腐蚀产物主要成分质量分数见表 2, 裂纹尖端腐蚀产物主要成分质量分数见表 3。结果表明, 腐蚀坑内和裂纹尖端存在含有Cl-的腐蚀产物[7]。

|

图 4 腐蚀产物能谱图 |

| 表 2 腐蚀坑内腐蚀产物能谱分析主要成分质量分数 |

金属在湿腐蚀环境中发生最多的是应力腐蚀开裂。应力腐蚀开裂是在拉伸应力和腐蚀介质共同作用下发生的, 二者缺一不可[8]。拉应力是由设备制造或焊接过程中产生的残余应力及工作载荷引起的。奥氏体在含有Cl-的环境下易产生应力腐蚀。当板式换热器板片表面的污垢严重时, 介质中的腐蚀元素(Cl、S等)大量附着于污垢, 并在垢底缝隙处富集, 造成触点处的缝隙腐蚀。

板式换热器的化学成分中C和S质量分数高于标准要求, Ni质量分数低于标准要求, 据推断可能是由于换热器接触的水汽不达标, 其中包含的C、S、Cl、O等元素与换热器发生反应, 致使换热器部分元素质量分数发生变化。C极易与不锈钢中的Cr结合形成C-Cr化合物, 因此C质量分数偏高, 会导致不锈钢固溶体中的Cr质量分数减少, 从而降低不锈钢的耐腐蚀性。S质量分数偏高及Ni质量分数偏低, 均会导致不锈钢的抗腐蚀能力下降。

4 结论与建议综合以上分析认为, 该板式换热器泄漏的主要原因为:换热器因接触含有Cl-的腐蚀性介质, 破坏了不锈钢表面坚固、细密的富Cr氧化膜, 在加工残余应力对钢板造成的拉应力的长期作用下, 发生应力腐蚀开裂。此外, 换热器接触的水汽可能不达标, 造成换热器化学成分中C、S质量分数偏高, Ni质量分数偏低, 使得换热器抗腐蚀能力下降, 也加快了应力腐蚀速度。

与应力腐蚀相关的3个因素为材质、拉应力、环境。只要消除三者中的任何一个因素, 即可防止应力腐蚀的发生[9]。因此, 对于板式换热器应合理选用材料、正确组装、定期清垢, 以破坏腐蚀的生成条件, 降低介质中Cl-等有害离子含量, 有效防止板片触点处的缝隙腐蚀。Ti板是耐点蚀和耐缝隙腐蚀最好的结构材料, 在条件允许的情况下, 可将板式换热器不锈钢板更换成Ti板。同时建议全面查找板式换热器接触腐蚀介质的原因, 及时更换泄漏的板式换热器。

| [1] |

徐娜, 李永德, 时军波, 等. 不锈钢换热器盘管腐蚀开裂失效分析[J]. 金属热处理, 2013, 38(9): 104-107. |

| [2] |

钟振前, 田志凌, 唐树平. 316L奥氏体不锈钢应力腐蚀裂纹的形成机制[J]. 材料热处理学报, 2015, 36(11): 144-149. |

| [3] |

Ghosh S, Rana V P S, Kain V, et al. Role of residual stresses induced by industrial fabrication on stress corrosion cracking susceptibility of austenitic stainless steel[J]. Materials & Design, 2011, 32(7): 3823-3831. |

| [4] |

Koyama M, Akiyama E, Sawaguchi T, et al. Hydrogen-assisted quasi-cleavage fracture in a single crystalline type 316 austenitic stainless steel[J]. Corrosion Sci ence, 2013(75): 345-353. |

| [5] |

Sun M, Wu X, Zhang Z, et al. Oxidation of 316 stain less steel in supercritical water[J]. Corrosion science, 2009, 51(5): 1069-1072. DOI:10.1016/j.corsci.2009.03.008 |

| [6] |

全国钢标准化技术委员会.承压设备用不锈钢和耐热钢钢板和钢带: GB/T 24511-2017[S].北京: 中国标准出版社, 2017.

|

| [7] |

Albores-Silva O E, Charles E A, Padovani C. Effect of chloride deposition on stress corrosion cracking of 316L stainless steel used for intermediate level radioactive waste containers[J]. Corrosion Engineering, Science and Technology, 2011, 46(2): 124-128. DOI:10.1179/1743278210Y.0000000004 |

| [8] |

Lu B T, Chen Z K, Luo J L, et al. Pitting and stress corrosion cracking behavior in welded austenitic stainless steel[J]. Electrochimica acta, 2005, 50(6): 1391-1403. DOI:10.1016/j.electacta.2004.08.036 |

| [9] |

张振杰. 奥氏体不锈钢应力腐蚀破裂探讨[J]. 石油化工腐蚀与防护, 2006, 23(2): 48-50. DOI:10.3969/j.issn.1007-015X.2006.02.015 |

2019, Vol. 37

2019, Vol. 37