某电厂给水泵型号为FK5D32(DG600-240Ⅱ),前置泵型号为FA1D56A。前置泵轴直径为30 mm,材质为2Cr13。该厂机组小修后启动给水泵,启动过程中给水泵前置泵轴自由端轴封有漏水现象,随后对给水泵前置泵进行轴封解体处理,发现该给水泵前置泵轴推力盘轴头锁母的螺纹根部断裂。

2 给水泵前置泵轴断裂试验分析 2.1 宏观形貌分析对断裂的给水泵前置泵轴进行宏观形貌观察,发现给水泵前置泵轴断裂位置位于轴体推力盘轴头锁母螺纹根部的应力集中区,断口表面整体较为平整,未见明显的塑性变形;断口处未观察到明显的腐蚀产物及腐蚀痕迹,也未见明显的机械损伤[1-3];断口上初始断裂区、裂纹扩展区等特征区域清晰可辨。给水泵前置泵轴断口宏观形貌如图 1所示。

|

图 1 给水泵前置泵轴断口宏观形貌 |

利用扫描电子显微镜(SEM)对给水泵前置泵轴断口各区域进行检测[4-6],各区域的微观形貌特征如图 2所示。从图 2可以看出,断口初始裂纹在轴头锁母的螺纹根部萌生,并以沿晶断裂为主,晶粒尺寸较大;裂纹扩展区的断裂形貌具有河流花样,根据河流流淌方向可以推测裂纹扩展方向,即裂纹扩展区的断流形貌具有解理断裂+沿晶断裂特征。从断口整体的宏观形貌和微观断裂特征来看,给水泵前置泵轴材料脆性较大,为脆性断裂。

|

图 2 给水泵前置泵轴断口SEM形貌 |

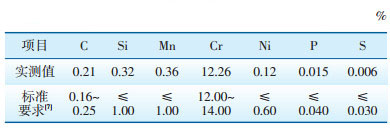

采用SPECZROMAX型台式直读光谱仪对给水泵前置泵轴取样进行化学成分检测,检测结果见表 1。由表 1中数据可知,前置泵轴化学成分中各元素质量分数符合GB/T 1220—2007《不锈钢棒》标准中对2Cr13钢的化学成分含量的要求[7]。

| 表 1 给水泵前置泵轴各元素质量分数检测结果 |

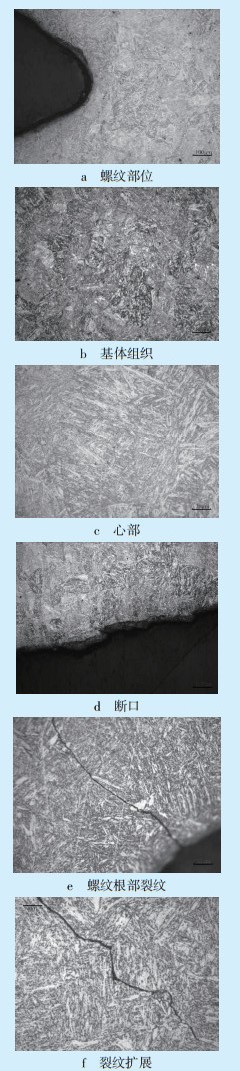

利用HITACHI S-3700N型扫描电子显微镜进行显微组织检测[8-9],取样位置为给水泵前置泵轴断口附近,断裂的给水泵前置泵轴各部位金相组织如图 3所示。由图 3可以看出,给水泵前置泵轴断口横截面为马氏体组织,晶粒为0.5~1级,晶粒极为粗大。此外,在轴头锁母的螺纹部位还存在多条微裂纹缺陷,这些微裂纹在螺纹根部处开裂,与轴中心线成45°分布,并以穿晶+沿晶断裂的方式扩展。

|

图 3 断裂的给水泵前置泵轴各部位金相组织 |

对断裂的给水泵前置泵轴进行力学性能检测,由于试验样品尺寸有限,只能进行硬度检测。采用THBC-3000DA型图像处理式布氏硬度计对试验样品进行布氏硬度检测,该轴布氏硬度为245,符合GB/T 1220—2007标准要求(≥192)[7]。

3 断裂原因分析对以上试验结果进行分析,确定给水泵前置泵轴断裂原因如下。

(1)2Cr13材料经正确的淬火加回火热处理工艺后,应当具有良好的韧性及强度,而断裂的前置泵轴金相组织为粗大的马氏体组织,断口处具有沿晶断裂的特征,说明对该材料进行热处理时没有严格按照要求把控热处理工艺。例如淬火回火加热温度过高或保温时间较长,造成晶粒尺寸过大,并且在回火过程中有可能出现回火脆性现象,导致其韧性变差。

(2)泵轴推力盘轴头锁母螺纹根部存在较大的应力集中。应力集中一般出现在物体形状有明显变化的区域,例如沟槽以及刚性约束处。泵轴推力盘轴头锁母螺纹根部在长期运行过程中承受的弯曲载荷和扭转载荷较大,使得螺纹根部局部区域的应力显著增大,导致在应力集中的螺纹根部产生裂纹。

(3)给水泵前置泵启停及运行过程中负荷变化较大,螺纹根部承受较大的载荷,裂纹在负荷频繁变化中不断扩展,其材料力学性能大大下降,当其材料强度不足以满足其使用强度的要求时,就会发生断裂。

以上3种因素共同作用使得给水泵前置泵轴推力盘轴头锁母螺纹根部萌生裂纹,并逐渐扩展,导致前置泵轴整体断裂失效。

4 结语通过试验分析,明确了此次前置泵轴断裂失效的主要原因,为了防止该类故障再次发生,提出如下建议:

(1) 对同类型给水泵进行安全排查,发现此类问题及时处理;

(2) 严格把控设备材料制造工艺,确保设备材料的组织及性能符合标准要求;

(3) 避免过于频繁地启停机,防止泵轴承受异常应力,发生断裂失效。

| [1] |

李莹, 刘高远, 张立新. 某汽车车轮半轴断裂失效分析[J]. 失效分析与预防, 2007(2): 40-44. DOI:10.3969/j.issn.1673-6214.2007.02.009 |

| [2] |

雷旻, 梁益龙, 万明攀, 等. 减速机高速齿轮轴断裂失效分析[J]. 金属热处理, 2007(增刊): 234-238. |

| [3] |

马小明, 李靖. 汽轮机调速器轴断裂失效分析[J]. 热加工工艺, 2012, 41(4): 204-206. DOI:10.3969/j.issn.1001-3814.2012.04.065 |

| [4] |

樊伟刚, 张辉, 牛红莲, 等. 9Cr18MoV钢丝杠耳轴断裂失效分析[J]. 理化检验(物理分册), 2014, 50(8): 603-605. |

| [5] |

阎光宗, 徐雪霞, 孙澎. 40Cr钢磨煤机轴断裂失效分析[J]. 金属热处理, 2011, 36(9): 104-105. |

| [6] |

韩成树, 夏明六. 汽轮机轴断裂失效分析[J]. 山东化工, 2018, 47(6): 94-95. DOI:10.3969/j.issn.1008-021X.2018.06.035 |

| [7] |

全国钢标准化技术委员会.不锈钢棒: GB/T 1220-2007[S].北京: 中国标准出版社, 2007.

|

| [8] |

刘爽, 姜春娟, 王斐斐, 等. 200 MW汽轮机凝结水泵泵轴断裂失效分析[J]. 山东电力技术, 2015, 42(7): 55-57. DOI:10.3969/j.issn.1007-9904.2015.07.014 |

| [9] |

赵国钦, 郑桂波. 火电厂凝结水泵轴系断裂分析[J]. 广东电力, 2016, 29(11): 31-35. DOI:10.3969/j.issn.1007-290X.2016.11.007 |

2019, Vol. 37

2019, Vol. 37