汽轮机组振动问题是影响机组启动及带负荷工况下安全、稳定运行的主要因素之一。近年来,蒙西地区超临界机组大量投产,因参数高、温差大、应力应变大、动静间隙小,以及AGC功能的投入造成机组频繁快速变负荷等原因,引起汽轮机高中压转子在临界转速区域振动逐渐增大、带负荷工况下振动波动等故障频繁发生,造成机组启动困难、运行中振动波动超标甚至失稳,严重危及机组的运行安全。本文以多台350 MW超临界机组高中压转子振动问题为例,分析机组振动原因和治理措施,并重点介绍两阶不平衡问题的治理方法。

1 振动故障原因分析 1.1 振动故障共性影响因素国产300~350 MW机组,除北重汽轮机有限责任公司外,上海汽轮机厂有限公司、哈尔滨汽轮机厂有限责任公司、东方汽轮机有限公司生产的机组均为高、中压合缸结构,影响这类机组振动的共性因素有:

(1)高中压转子中部工作温度高;部分机组初期启动时高压缸进汽量很小,切阀后高缸进汽量大增且温度迅速上升;机组频繁启停、变负荷时金属温度和应力应变大,长期运行后可能发生高温蠕变,当转子本身还存在轻微材质缺陷或应力释放不完全时,经过长期运行后转子可能发生较大的热变形,产生一阶质量不平衡。高温下若发生汽流冲蚀、积垢,则转子可能产生二阶质量不平衡。

(2)合缸高中压转子临界转速在1500~1700 r/ min,二阶临界转速在4000 r/min以上,因工作转速处于一阶、二阶临界转速间,一阶、二阶振型不平衡对工作转速下的振动都有影响。

(3)转子质量较小,容易被蒸汽静态力浮起,并被不均衡密闭流体力扰动;同时轴承比压较小,易发生油膜油压波动。

(4)变负荷通过70%负荷附近时,轴封供汽发生辅联供汽与自密封供汽的切换,轴封供汽有一定的波动。

(5)随着节能减排要求的提高,高中压缸内间隙越来越小,更易发生动静碰摩。

1.2 振动故障分类与治理 1.2.1 振动故障分类按机组振动故障与运行工况的相关度,高中压转子振动问题可以分为以下几类。

(1)临界转速区振动超标;

(2)与运行参数无明确关联的间歇性波动;

(3)与负荷等热参数有相关性的振动波动,通常表现为两类:一类是顺阀下中负荷区振动偏大,振动增量主要表现为工频振动,常见于上海汽轮机厂有限公司机组转子;另一类是顺阀下高负荷区振动偏大,振动增量主要表现为半频或高中压转子一阶临界转速频率。

1.2.2 诊断方法与治理措施上述振动问题的诊断方法与治理措施如下。

1.2.2.1 临界转速区振动超标对于临界转速区振动超标问题可调查了解其历次启停过临界振动数据、盘车偏心值是否逐次增大,振动是否以基频为主且两端相位大致同相。发生此类振动故障大致可判定转子存在一阶质量不平衡,依据其严重程度、现场条件,可采取现场动平衡或返厂车削及动平衡处理。

1.2.2.2 与运行参数无明确关联的间歇性波动调取并分析进汽、排汽、轴封供汽、负荷等参数时,未发现机组振动与运行参数存在明确的关联规律,首先应排除测量系统问题,如检查接地、屏蔽情况,通过对比相邻测点来确认振动的真实性;其次,如果振动波动周期通常为数十分钟,存在明显的爬升、回落过程,振动频率以工频为主,相位可能有一定的变化,这类故障很可能为动静碰摩振动;考虑到与运行参数无明确关联性,因而可基本判断碰摩部位为油挡。

该类故障机理为:当附近漏汽量大时,油挡密封齿积垢,受高温而碳化固结累积,进而间隙变小直至与转子碰触、挤压导致振动增大,碳化物被挤开或脱落后间隙变大,与转子脱离接触,导致振动又快速回落,形成油挡积碳式碰摩振动[1]。这类故障的主要治理措施为揭瓦检修清理、更换气密式油挡及调整汽封间隙和挡汽片间隙等。

1.2.2.3 顺阀下高负荷区振动顺阀下高负荷区振动主要发生在半频或高中压转子一阶临界转速下,常见于东方汽轮机有限公司机组转子,此类问题被诊断为蒸汽激振,治理应从提高轴承稳定性、调整阀序、减小不均衡蒸汽激振力3方面着手[1-3]。现场治理经验表明调整阀序的效果不明显,而通常提高轴承标高、减小顶隙的效果比较好,但常带来瓦温偏高问题。

1.2.2.4 顺阀下中负荷区振动顺阀下中负荷区振动偏大问题常见于上海汽轮机厂有限公司机组。通常在接近满负荷区域1、2瓦振动较小,中负荷区域(170~270 MW)1、2瓦振动较大,振动增量主要为工频振动,原因既有转子存在一阶、二阶质量不平衡的因素,也有变负荷时转子中心偏移而稳定性变差、油膜刚度下降、轻微碰摩等因素。实际治理中,调整阀序为上进汽模式后消振效果不明显,而依据转子两端相位关系,进行一阶平衡和二阶平衡后振动值和振动波动量都有显著下降。

2 动平衡配重量估算治理高中压转子一阶、二阶不平衡量需要采用可靠的动平衡手段,现场配重尽可能一次加准,以减少机组启动次数、节省运行费用。

2.1 首次加重量配重质量可依据高中压转子质量和平衡孔半径,按等效离心力原则或其他估算公式[4]来估算;也可参考一些经验系数[5]来估算。根据笔者的经验,对于国产300 MW级机组高中压转子,也可选用配重影响因子β,其取值范围为7~10 g/μm。

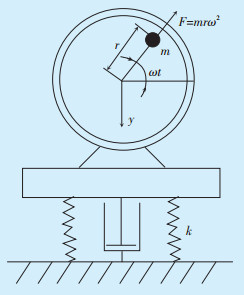

2.2 首次加重滞后角设转子偏心质量为m,系统刚度为k,则系统固有频率

|

图 1 强迫振动偏心轮激振模型 |

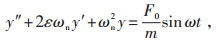

在阻尼力和激振力共同作用下,系统方程为:

|

(1) |

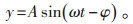

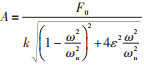

该方程的特解为:

|

(2) |

其中,振幅

滞后角

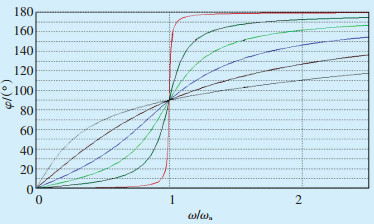

编程计算并绘图,得到ε分别取值0.01、0.1、0.25、0.5、1.0、2.0时滞后角φ与转速比(ω/ωn)的关系(相频特性)曲线如图 2所示。

|

图 2 相频特性曲线 |

一阶临界转速下平衡一阶不平衡振动时,按公式(2),当ω/ωn=1,即共振时,φ=90°,即滞后角取90°附近。

工作转速下平衡二阶振型不平衡振动时,ω/ωn在0.67~0.75,ε估算为0.2~0.5,按公式(2)计算滞后角φ为30°~50°。

利用上海汽轮机厂有限公司350 MW机组高中压转子图纸参数,建立高中压转子Ansys有限元模型(共52 832个节点,206 048个单元),转子轴承支撑系统被简化为弹性阻尼支撑。将模型弹性阻尼支撑的刚度和阻尼分别改变10%、20%、30%、50%时,计算所得转子振动固有频率变化均小于2%,相应转子固有振型变化也很小,因而此处ωn可直接取转子相应阶次临界转速值。

3 治理案例 3.1 汽流激振300~350 MW级机组高中压转子两端(尤其2瓦)出现汽流激振问题较为常见,有的发生在基建期,也有的发生在大修后。如某自备电厂2号330 MW机组,新机启动后2瓦瓦温达到108 ℃且有上涨趋势,打闸停机后将2瓦标高降低了0.15 mm。再次启动后,瓦温降到76 ℃,带负荷到300 MW时1、2瓦轴振快速波动,频谱上看到5~35 μm波动的半频振动,诊断为汽流激振。现场将2瓦标高又抬高0.05 mm,之后启动高负荷区域,2瓦振动波动现象消失,但2瓦瓦温达到88~92 ℃。

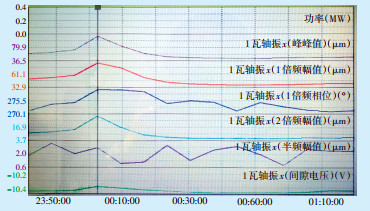

3.2 油挡积碳某电厂1、2号机为上海汽轮机厂有限公司350 MW超临界机组,投产半年后运行中1瓦轴振频繁爬升、回落,周期为小时级别,其频率主要表现为基频强迫振动的爬升、回落,2倍频也有所变化,如图 3所示。初步判断为摩擦热弯曲引起振动,摩擦部位首先怀疑油挡积碳,其次怀疑轴封因素[7]。观察到振动波动与运行参数关联规律不明显,故判断前者可能性更大。停机后经检修确认油挡存在严重积碳,如图 4所示。此类现象在北重汽轮机有限责任公司330 MW机组1—3瓦上也有出现。

|

图 3 1x轴振中1倍频、2倍频、半频波动趋势图 |

|

图 4 油挡积碳情况 |

某电厂1号机为哈尔滨汽轮机厂有限责任公司350 MW机组,启停过程中1瓦轴振临界振动逐次增大,见表 1所示,偏心值从试运时的70 μm增大到130 μm。

| 表 1 机组1瓦振动值 |

按机组惰走时临界转速区振动相位,滞后角取100°,消振量取200 μm,两端同相加重则配重因子取8.5 g/μm,配重量1.7 kg,实际在高中压转子两端同相各配重855 g。

配重后机组启动,临界转速下1x、1y轴振分别为33 μm、42 μm,工作转速下1瓦轴振也降低了15 μm,消振效果显著。1 a后大修时检查发现,转子中部最大挠曲量达到0.09 mm。

3.4 中负荷区二阶振动大 3.4.1 现象某电厂2号机组为上海汽轮机厂有限公司350 MW超临界机组,运行3 a后1、2瓦振动数据如表 2所示。从表 2数据可以看出:

| 表 2 机组不同负荷下1、2瓦振动值 |

(1)1瓦轴振在高负荷(350 MW)区域较小,中低负荷(180 MW)区域较大,在280 MW左右出现最大值,但基频分量相位变化不超过10°。

(2)高中压转子两端接近于反相,振动稳定性、复现性好,判断为二阶质量不平衡。

3.4.2 动平衡及效果消振量取80 μm,配重因子取7 g/μm,得配重量为560 g,滞后角取中间值45°;实际在高中压转子两端高压侧加重288 g∠34°,中压侧加重288 g∠214°。再次启动,负荷为200 MW时,1x、1y、2x、2y振动分别为45 μm、42 μm、18 μm、19 μm,消振效果良好。

3.5 两阶不平衡并存工作转速下高中压转子常表现出二阶振动,但当转子达到一定的弯曲量时,工作转速下也会表现出一定的同相振动。

3.5.1 现象某电厂4号机组为哈尔滨汽轮机厂有限责任公司CZK/300/350-24.2/566/566型超临界机组,运行4 a后临界转速区机组振动严重超标,工作转速下振动也达到报警值,如表 3所示。

| 表 3 4号机高中压转子配重前振动数据 |

振动原因分析与不平衡形式判断:从临界转速下振动情况看转子存在一阶质量不平衡;从工作转速下振动情况看,转子同时存在一阶质量不平衡和二阶质量不平衡。

3.5.2 首次平衡及效果按机组惰走时临界转速区振动相位,滞后角取100°,消振量取200 μm,转子中部加重则配重因子取8.5 g/μm,配重量1.7 kg,实际在高中压转子中部加重合计1680 g∠158°。

施加二阶反对称质量,消振量取90 μm,配重因子取7 g/μm,得配重量为630 g,滞后角取45°;实际在高中压转子两端高压侧加重310 g∠12.5°,中压侧加重310 g∠192.5°。

首次配重后效果如表 4所示。

| 表 4 某厂4号机高中压转子首次配重后振动数据 |

对比表 3、表 4数据可以发现,一阶配重消振效果不足40%,分析主要原因应为临界区1x与1y相位差仅40°~50°,与常规差(90°)的偏差大,导致滞后角估算偏差大,建议进行二次配重。

3.5.3 二次平衡及效果因首次配重量不易去除,因而保留不变;核算后在转子两端再次同相配重合计1.7 kg∠65°。实施后惰走过临界转速1、2瓦最大轴振为102 μm,工作转速下1、2瓦最大轴振为46 μm,消振效果良好。

4 结语受机组结构和运行特点的影响,汽轮机高中压转子易发生振动问题,本文给出的诊断方法、治理案例对类似故障的处理具有借鉴意义。需要注意的是,对于热不平衡引起的振动故障,实际治理中应尽可能收集全面数据,确认工频振动的稳定性、复现性,仔细选取数据并分析有无逻辑异常,通过判断不平衡形式,确定配重方案,配重时尽量一次加准,节省机组启停费用。

| [1] |

张学延. 汽轮发电机组振动诊断[M]. 北京: 中国电力出版社, 2008: 288-291.

|

| [2] |

寇胜利. 汽轮发电机组的振动及现场平衡[M]. 北京: 中国电力出版社, 2007: 170-171.

|

| [3] |

刘凯. 汽轮机试验[M]. 北京: 中国电力出版社, 2005: 248-250.

|

| [4] |

周仁睦. 转子动平衡:原理、方法和标准[M]. 北京: 化学工业出版社, 1992: 14.

|

| [5] |

施维新. 轴系平衡一次加准法的研究及应用[J]. 中国电力, 2005, 38(3): 47-53. |

| [6] |

杨建刚. 旋转机械振动分析与工程应用[M]. 北京: 中国电力出版社, 2007: 8-10.

|

| [7] |

李晓波. 350 MW新机启动振动故障诊断与处理[J]. 内蒙古电力技术, 2012, 30(5): 108-110. |

2019, Vol. 37

2019, Vol. 37