2. 内蒙古工业大学电力学院, 呼和浩特 010080

2. Inner Mongolia University of Technology, Hohhot 010080, China

近年来,我国东北地区发生了多起输电线路瓷绝缘子炸裂掉串事故,如2010年吉林省220 kV高东线43号塔L2相瓷绝缘子掉串[1],2012年呼伦贝尔伊敏换流站接地极线路4号塔瓷绝缘子掉串[2],2016年海拉尔农垦110 kV农安线12号塔L1相瓷绝缘子掉串。现行标准GB/T 1001.1—2003《标称电压高于1000 V的架空线路绝缘子第1部分:交流系统用瓷或玻璃绝缘子元件——定义、试验方法和判定准则》[3]规定:在60%~65%机械破坏负荷条件下,瓷绝缘子应承受4次冷却和加热循环,每次24 h,先将瓷绝缘子冷却至(-30±5)℃,再将其加热至(40±5)℃,在温度循环过程中最高温度和最低温度至少应连续保持4 h,同时必须控制冷却和加热循环的温度偏差,保证最小温差为70 K。但在我国北方大兴安岭地区,冬季气温经常处于-40 ℃以下,极端低温曾达-52.6 ℃。从设计角度来看,按照现行标准制造的瓷绝缘子在大温差极低温(-55~40 ℃)条件下冻融循环对其运行性能的影响尚不清楚。

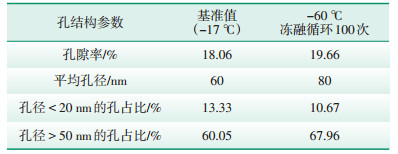

瓷绝缘子用水泥胶合剂作为1种水泥基材料,经-60 ℃极端低温冻融循环作用后,其内部的孔结构参数将产生变化[4],直接影响水泥胶合剂的体积膨胀率,对瓷绝缘子的安全运行极为不利。因此,分析研究-55~40 ℃大温差极低温条件下水泥胶合剂冻融循环对瓷绝缘子运行性能的影响非常必要。

1 瓷绝缘子运行后残余机电强度试验 1.1 试验对象取50片赤峰南部地区XP-70型瓷悬式绝缘子(常规温差环境,已运行14 a),编号为X70Y14(01),X70Y14(02),…,X70Y14(50),另取50片呼伦贝尔根河地区同型号瓷悬式绝缘子(大温差极低温环境,已运行12 a),编号为X70Y12(01),X70Y12(02),…,X70Y12(50)。先采用5000 V摇表测试上述2组绝缘子的绝缘电阻,再逐片进行残余机电强度试验。

1.2 试验过程在测试端施加工频电压40 kV,同时施加机电破坏负荷的65%,连续保持4 h,然后逐渐增大拉伸负荷直至其破坏,记录破坏负荷值。破坏负荷值即为试片的残余机电强度。现场试验如图 1所示。

|

图 1 残余机电强度试验 |

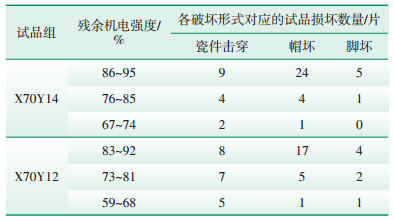

经测试,2组绝缘子的绝缘电阻均大于1 GΩ。试验选取的2组绝缘子为不同厂家生产,查阅同批次绝缘子的出厂抽检记录,计算试品组X70Y14、X70Y12的平均机电破坏负荷值分别为116 kN、120 kN。2组瓷绝缘子残余机电强度占其出厂抽检样品平均机电破坏负荷的百分比以及各组试品的破坏形式见表 1。

| 表 1 瓷绝缘子残余机电强度分布及破坏形式 |

从残余机电强度分布看,X70Y14组86%~95%高残余值共计38片,占比76%,明显高于X70Y12组83% ~92%高残余值(共计29片,占比58%)。X70Y14组67%~74%低残余值3片,占比6%,明显低于X70Y12组59%~68%低残余值(共计7片,占比14%)。

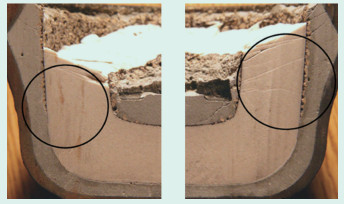

从破坏形式看,2组试品均是帽坏占比最高。其中,X70Y14组为29片,占比58%,X70Y12组为23片,占比46%。X70Y14组瓷件击穿15片,占比30%,低于X70Y12组(共计20片,占比40%)瓷件击穿占比。典型的瓷件击穿形态如图 2所示。由图 2可以看出,水泥胶合剂与瓷件的接触面已有明显可见缝隙。

|

图 2 瓷件击穿形态 |

X70Y14组86%~95%高残余值中瓷件击穿9片,占比23.7%;76%~85%中残余值中瓷件击穿4片,占比44.4%;67%~74%低残余值中瓷件击穿2片,占比66.7%。X70Y12组83%~92%高残余值中瓷件击穿8片,占比27.6%;73%~81%中残余值中瓷件击穿7片,占比50%;59%~68%低残余值中瓷件击穿5片,占比71.4%。

对比分析2组数据,2组试品中瓷件击穿的占比由低到高依次为高残余值、中残余值、低残余值。而2组试品的高、中、低残余值中,X70Y14组瓷件击穿占比均小于X70Y12组瓷件击穿占比。

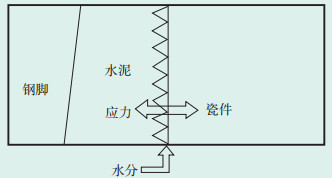

2 瓷绝缘子冻融循环劣化原因瓷热膨胀系数约为5×10-6/℃,水泥热膨胀系数约为1×10-5/℃,铁热膨胀系数约为1.2×10-5/℃。由于不同材料的热膨胀系数不同,温度降低引起帽收缩,将形成较强的压力施加于绝缘子头部。同时由于冻融循环引起的水泥体积膨胀将给绝缘子瓷件施加较高的机械内应力[5]。见图 3所示。在运行过程中受雨露和冰雪等自然条件的作用,结构疏松的水泥胶合剂吸湿后进一步促进冻融破坏的恶性循环。有关试验表明,-60 ℃极低温作用将使水泥基材料孔隙率增大,平均孔径变大[4],这就意味着水泥胶合剂的体积膨胀率变大。因此在大温差环境下,瓷件所受的内应力会更大。水泥破坏后,力的传递情况有所改变,应力分布恶化,长期使用将引起瓷件产生微小裂纹,造成内部缺陷。

|

图 3 冻融循环条件下瓷绝缘子头部应力示意图 |

综上所述,水泥胶合剂在大温差、极低温条件下的冻融循环是影响瓷绝缘子运行性能的重要因素。因此需进一步研究水泥胶合剂在大温差极低温冻融循环条件下的体积膨胀规律,分析其对瓷绝缘子运行性能的影响。

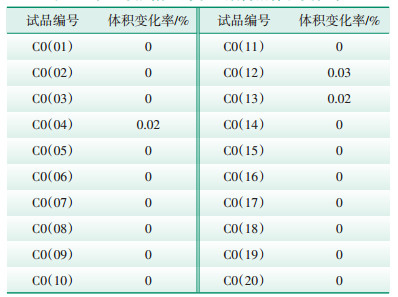

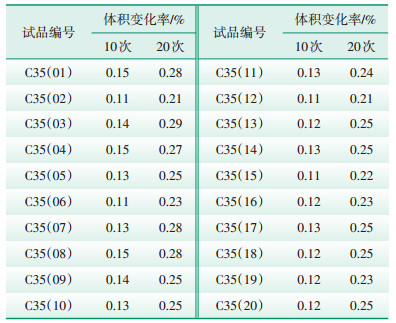

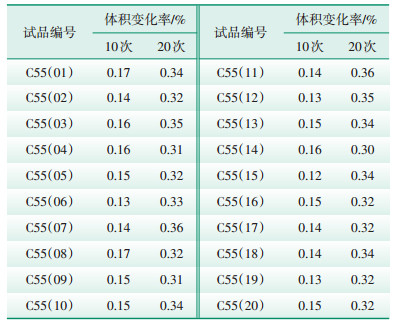

3 水泥胶合剂冻融循环试验 3.1 试验对象制备40 mm×40 mm×160 mm(长×宽×高)长方体瓷绝缘子用胶合剂试样3组,每组20块。其中设置对比组1组,编号为C0(01),C0(02),…,C0(20);-35~40 ℃冻融循环组1组,编号为C35(01),C35(02),…,C35(20);-55~40 ℃冻融循环组1组,编号为C55(01),C55(02),…,C55(20)。分别测试3组试样在不同温差、低温条件下,历经不同次数的冻融循环后体积变化率。

3.2 试验过程(1)将对比组C0浸泡热水浴(40 ℃)1 h,取出后将其置于室温(25 ℃)环境下自然干燥,重复浸泡、自然干燥20次,然后逐块测试其体积变化率。

(2)将冻融循环组C35浸泡热水浴1 h,取出后将其置于室温环境下自然干燥,再依次放入-60 ℃超低温试验装置,从-20 ℃起每1 h降低5 ℃,达到-35 ℃后保持4 h,取出将其置于室温环境下恢复至室温,再浸泡热水浴1 h。分别重复以上冻融循环10次、20次后逐块测试其体积变化率。

(3)将冻融循环组C55浸泡热水浴1 h,取出后将其置于室温环境下自然干燥,再依次放入-60 ℃超低温试验装置,从-20 ℃起每1 h降低5 ℃,达到-55 ℃后保持4 h,取出将其置于室温环境下恢复至室温,再浸泡热水浴1 h。分别重复以上冻融循环10次、20次后逐块测试其体积变化率。

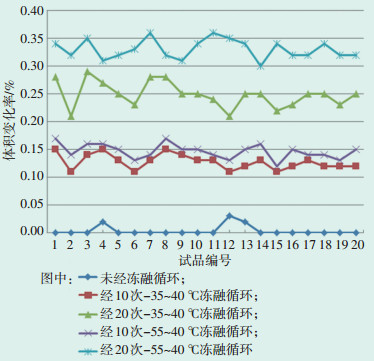

3.3 试验结果表 2—表 4分别为3组试样试验结果。图 4为相应的体积变化率趋势图。C0组体积变化率平均值为0.0035%;C35组经10次冻融循环后体积变化率平均值为0.13%,经20次冻融循环后体积变化率平均值为0.25%;C55组经10次冻融循环后体积变化率平均值为0.15%,经20次冻融循环后体积变化率平均值为0.33%。从各组的体积变化率平均值可以看出,C0组体积变化率接近于0,C35组体积变化率随着冻融循环次数的增加接近于线性比例增长,C55组体积变化率随着冻融循环次数的增加明显大于线性比例增长。

| 表 2 未经冻融循环的水泥胶合剂体积变化率 |

| 表 3 经-35~40 ℃冻融循环的水泥胶合剂体积变化率 |

| 表 4 经-55~40 ℃冻融循环的水泥胶合剂体积变化率 |

|

图 4 各组水泥胶合剂体积变化率趋势 |

水在结冰时体积约增加9%[5]。水泥胶合剂中的水分为结晶水、吸附水和自由水。结晶水在晶格中占据着固定位置是不结冰的;吸附水分为凝胶水和毛细孔水2种,在水泥胶合剂的硬化浆体中,由于凝胶水所处的凝胶孔极为窄小,当环境温度达到-78 ℃时才能够结冰[6],因此,自然条件下,水泥胶合剂中只有自由水和毛细孔中的吸附水会结冰。毛细孔中的吸附水在结冰过程中受到表面张力的作用,致使毛细孔越细,冰冻点越低。试验证明,10 nm孔径中的水到-5 ℃结冰,而3.5 nm孔径中的水则到-20 ℃才结冰[7]。当温度降至冰点以下时,水泥胶合剂表面到内部的自由水及粗毛细孔中的水首先结冰,随着温度的下降,细毛细孔中的水也开始结冰。水泥胶合剂在整个冰冻过程中,一直伴随着体积膨胀现象。水泥胶合剂毛细孔中的水结冰后,冰在毛细孔中受到约束,与水泥胶合剂之间产生巨大的压应力。另一方面,水泥胶合剂浆体中的水不是纯水,而是含有钙离子和碱类的溶液,其结冰点比纯水低,水泥胶合剂本身易受到破坏。根据渗透压理论,水泥胶合剂在冰冻初期,毛细孔中的水部分结冰时,水中所含的碱等其他溶液的浓度会相对增大,但在胶凝管中的水并不结冰,溶液浓度不变。毛细孔中的水与凝胶孔中的水在溶质含量上存在浓度差,促使溶液浓度较低的胶凝孔中的水向浓度较高的毛细孔中冰的界面渗透,直至达到平衡状态。这一过程中将产生渗透压,造成一定的膨胀应力,也就是说,胶凝管中的水渗入正在结冰的毛细孔内是造成水泥胶合剂冻融破坏的原因。

结冰水产生体积膨胀,过冷水发生迁移,水泥胶合剂经极端低温作用后孔隙率增大,这3种因素联合作用引起水泥基材料体积膨胀。随着冻融次数的增加,水泥胶合剂的膨胀率也越来越大[8-12]。相关试验表明,在-60 ℃极端低温环境下冻融循环100次后,直径大于50 nm孔的比例比基准试样增加了7.91%。-60 ℃极低温冻融循环前后水泥基材料的孔结构参数变化规律如表 5所示[4]。由表 5可知,大温差、极低温环境下,水泥胶合剂的体积膨胀率要明显大于常规温差环境下的体积膨胀率,进而加速绝缘子头部劣化。

| 表 5 -60 ℃极端低温冻融循环前后水泥基材料的孔结构参数变化 |

引起水泥安定性不良的次要因素有水泥熟料中的游离氧化钙、氧化镁,它们在硬化水泥浆体中造成体积安定性不良的水化膨胀机理如下。

(1)游离CaO与水化合为Ca(OH)2,释放出64.9 kJ/kg的热量,绝对体积增加94.1%。水泥中游离CaO的危害与水泥细度相关,水泥磨得越细,游离CaO水化越快,影响就相对变小[6]。

(2)游离MgO在常温下水化速度极慢,因此要经过较长时间才能显露出其危害性。游离MgO水化生成Mg(OH)2,体积膨胀94.1%~123.8%[6]。

5 试验结论本文通过开展常规温差环境和大温差极低温环境运行下瓷绝缘子残余机电强度机电试验,以及模拟常规温差和大温差极低温冻融循环条件下水泥胶合剂体积变化率试验,得出主要结论如下。

(1)常规温差环境下运行的瓷绝缘子残余机电强度整体高于大温差、极低温环境下运行的瓷绝缘子。大温差、极低温环境下运行的瓷绝缘子机电破坏时瓷件击穿概率明显高于常规温差环境下运行的瓷绝缘子。随着残余机电强度的降低,瓷绝缘子机电破坏时瓷件击穿的概率显著增加。证明了大温差、极低温环境较常规温差环境更易造成瓷绝缘子瓷件缺陷。

(2)瓷绝缘子用水泥胶合剂经大温差、极低温冻融循环后体积膨胀率明显高于常规温差冻融循环。常规温差环境下水泥胶合剂体积膨胀率随着冻融循环次数的增加接近于线性比例增长,而大温差、极低温环境下水泥胶合剂体积膨胀率随着冻融循环次数的增加明显大于线性比例增长。证明了水泥胶合剂经极端低温作用后,孔隙率增大、体积膨胀率变大是瓷绝缘子在大温差、极低温环境下机电强度加速下降的重要原因。

6 防范措施和建议由上述结论可知,瓷绝缘子在大温差、极低温环境下长时间运行后将出现机电强度加速下降,而这种劣化在较长时间内无法通过测试其绝缘电阻发现,是一种“微缺陷”不断发展的过程。

针对大温差、极低温环境下水泥胶合剂冻融循环加快瓷绝缘子机电强度下降的问题,提出以下防范措施和建议:

(1)采用并联间隙、避雷器等疏导式防雷措施,避免雷电流通过绝缘子,以减少绝缘子受损概率;

(2)进行防雷接地改造,加强绝缘,提升线路耐雷水平,尽可能降低遭受雷击后绝缘子承受的冲击电压幅值;

(3)停电检修期间抽取少量绝缘子至实验室开展陡波冲击试验,检测绝缘子头部缺陷,如缺陷率较上次突增,应进行全线更换;

(4)建议电力行业标准化委员会研究制定适用于大温差、极低温地区使用的瓷悬式绝缘子技术条件。

| [1] |

吉林省电力公司.2010年吉林省输电线路绝缘子运行分析报告[R].吉林: 吉林省电力公司, 2010.

|

| [2] |

祝永坤, 刘奎, 宋建山. 直流输电系统接地极线路导线脱落事故原因分析及防范措施[J]. 内蒙古电力技术, 2014, 32(6): 111-113. |

| [3] |

全国绝缘子标准化技术委员会.标称电压高于1000 V的架空线路绝缘子第1部分: 交流系统用瓷或玻璃绝缘子元件——定义、试验方法和判定准则: GB/T 100.1-2003[S].北京: 中国电力出版社, 2003.

|

| [4] |

戈雪良, 刘伟宝. 极端低温对水泥基材料的影响[J]. 气候变化进展研究, 2015, 11(5): 319-323. |

| [5] |

邱志贤. 高压绝缘子的设计与应用[M]. 北京: 中国电力出版社, 2006.

|

| [6] |

李玉书, 吴落义, 李瑛. 电瓷工艺与技术[M]. 北京: 化学工业出版社, 2007.

|

| [7] |

菜昊.混凝土抗冻耐久性预测模型[D].北京: 清华大学, 1998. http://www.wanfangdata.com.cn/details/detail.do?_type=degree&id=Y281471

|

| [8] |

邱志斌, 阮江军, 黄道春, 等. 输电线路悬式瓷绝缘子老化形式分析与试验研究[J]. 高电压技术, 2016, 42(4): 1259-1267. |

| [9] |

浙江省电力公司. 输电线路绝缘子运行技术手册[M]. 北京: 中国电力出版社, 2002.

|

| [10] |

丁一正, 刘文海, 明炜, 等. 劣化绝缘子的通流试验[J]. 中国电力, 1996, 29(5): 14-19. |

| [11] |

Aro. M, Beran J. Puncture testing of ceramic and glass insulators[J]. Electra, 1992(136): 112-137. |

| [12] |

Cherney, E A. Cement growth failure of porcelain susp -ension insulators[J]. IEEE Transactions on Power Appa -ratus and System, 1983, PAS-102(8): 2765-2774. DOI:10.1109/TPAS.1983.317959 |

2018, Vol. 36

2018, Vol. 36