随着电力系统自动化水平的不断提高, 电网对大型火力发电机组的自动发电控制(Automatic Generation Control, AGC)负荷响应能力的要求也越来越严格。按照《内蒙古电网发电厂并网运行管理实施细则》以及《内蒙古电网并网发电厂辅助服务管理实施细则》, 机组AGC运行性能指标可通过对协调控制逻辑进行优化而满足考核要求[1-2]。同时, 控制品质优良的模拟量控制系统可将机组的主要运行参数保持在一个更为稳定的工作范围内, 有利于提高机组的安全、稳定、经济运行水平[3]。

内蒙古京泰发电有限责任公司330 MW机组投产后可以稳定投入协调控制系统及其他自动控制系统, 后因机组大比例掺烧煤泥, 机组运行工况发生变化, 协调控制系统调节效果变差, AGC变负荷率一直设置在2 MW/min, 且煤量、主蒸汽压力偏离目标值较大, 无法满足电网AGC调节性能考核要求, 同时也不利于机组长周期安全、稳定、经济运行。对其协调控制系统进行优化, 使用软测量、断煤补偿等逻辑, 使得AGC性能大幅度提高, 优于内蒙古电力(集团)有限责任公司要求的300 MW循环流化床考核标准[1-2], 对同类型机组协调控制系统优化工作有借鉴意义。

1 机组概况内蒙古京泰发电有限责任公司一期工程2×330 MW机组采用上海汽轮发电机厂有限公司生产的N300-16.7/538/538型、亚临界、单轴、中间再热、双缸双排汽、空冷凝汽式汽轮机。锅炉为东方锅炉厂有限公司生产的DG1089/17.4-Ⅱ1型单汽包、自然循环、滚筒式冷渣器的循环流化床锅炉, 过热、再热蒸汽温度控制采用两级喷水减温为主、烟气挡板为辅, 燃料通过两条输煤皮带输送至煤仓间, 由8台给煤机送入炉膛, 给水配置系统2台汽动给水泵及1台电动给水泵(备用)。由上海汽轮发电机厂生产的QFSN-300-2型水-氢-氢三相同步汽轮发电机组成配套的单元发电机组。DCS (Distribution Con- trol System, 分散控制系统)采用GE新华公司生产的XDPS 400e系统, 实现主辅网一体化控制。DEH (Digital Electro-Hydraulic Control System, 汽轮机数字电液控制系统)采用艾默生公司的OVATION控制系统[3-4]。

机组投产后, 由于大比例掺烧煤泥(最大比例可达70%), 使得给煤机经常发生堵煤、断煤, 导致燃料波动频繁, 主蒸汽压力控制品质偏离预期目标。

2 协调控制存在的问题内蒙古京泰发电有限责任公司330 MW机组自投产以来, 先后进行了炉外脱硫、余热利用、低氮燃烧、超低排放等技术改造, 使得机组的运行特性发生了变化, 原协调控制系统调节品质明显下降, 主要表现以下方面。

(1) 燃料量波动大。随着煤泥掺烧比例增大, 给煤机出现堵煤、断煤现象频繁, 导致燃料量波动较大, 控制系统缺乏自适应手段, 控制性能也随之变差。为保证机组安全, 只能采取降低变负荷率或手动运行等方式。

(2) 变负荷率设置偏低。优化前机组采用的协调控制方案无法适应煤质变化频繁、断煤现象频发的情况, 只能通过降低变负荷率的方法来达到稳定燃料量、主蒸汽压力等主要参数的目的。AGC变负荷率一直设置在2 MW/min, 无法满足电网AGC调节性能考核要求。

(3) 扰动消除能力差。机组正常运行时, 由于AGC指令频繁变化, 使得机组的燃料、给水、送风等各控制量也大幅波动, 造成锅炉水冷壁和过热器管材热应力反复变化, 增加了锅炉爆管的可能性; 同时燃料、给水、送风等控制量波动大, 自动控制投入率低, 协调控制系统及其子系统会出现控制不稳定, 及蒸汽温度、压力等关键指标波动大的情况, 严重影响机组运行的安全性[5]。

3 协调控制策略优化 3.1 提高汽轮机高压缸进汽调节阀动作速度, 合理构建汽轮机主控前馈为了提高负荷响应速率, 提升了汽轮机高压缸进汽调节阀动作速度, 并在负荷指令突变时, 使汽轮机调门开度有小的阶跃变化。

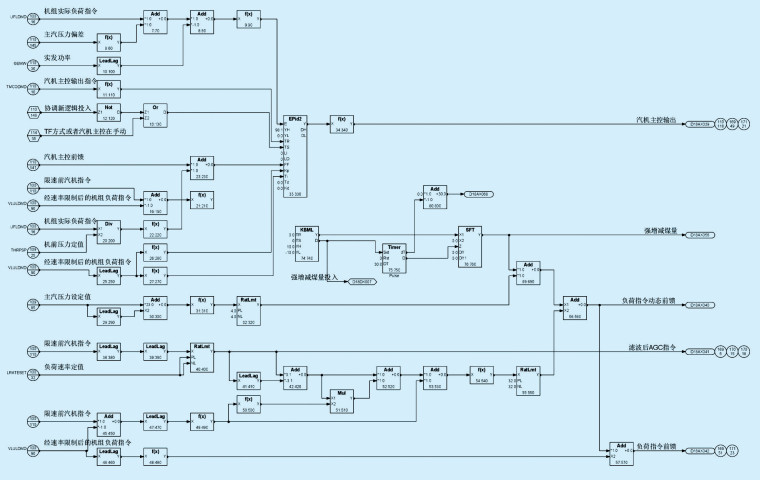

对协调控制汽轮机主控动态前馈进行优化, 由AGC指令微分与机组负荷指令之和生成系数1, 根据主蒸汽压力、主蒸汽压力偏差产生系数2, 将上述两个系数进行加权乘法运算后产生总前馈量。优化后的协调控制汽轮机机主控逻辑见图 1所示。

|

图 1 优化后的协调控制汽轮机主控逻辑图 |

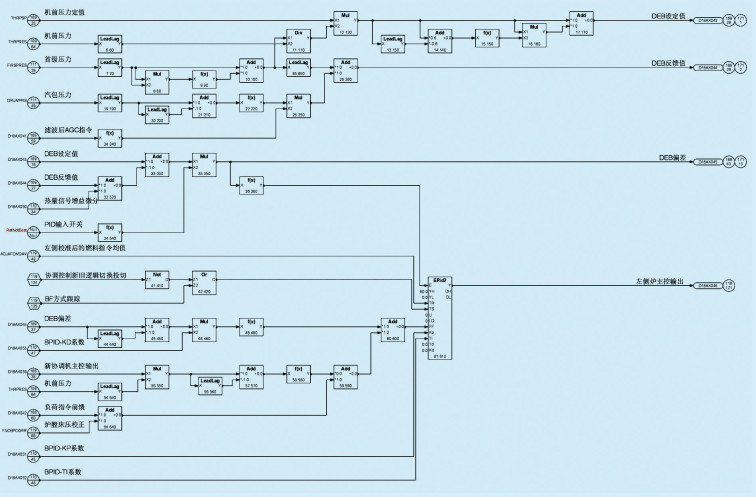

优化后锅炉主控动态前馈主要由以下部分组成:

(1) 汽轮机主控输出乘以主蒸汽压力实际值微分;

(2) 主蒸汽压力设定值微分;

(3) AGC指令减去限速后的机组负荷指令的微分;

(4) AGC指令减去限速后的机组负荷指令;

(5) 床压修正值(根据左右侧床压偏差调整左右侧燃料量);

(6) AGC指令开始阶段, 调节前馈增加量使得实际负荷快速越过死区, AGC结束阶段增加前馈量, 使实发功率快速进入稳定范围内;

(7) 当主蒸汽压力大于或小于压力设定值一定幅度后, 且负荷增加或减少时, 适当增加或减少煤量。

优化后的协调控制锅炉主控逻辑见图 2所示。

|

图 2 优化后的协调控制锅炉主控逻辑图 |

优化前的机组运行方式不投入氧量自动。通过手动设置风煤比偏置值, 修改总风量指令, 维持正常风煤比和氧量。在送、引、一次风机运行正常, 燃料量及机前压力正常, 空预器入口侧4支氧化锆氧量计工作正常, 总风量测量正常情况下, 可以投入氧量自动控制。

氧量自动控制后, 氧量基准定值由自动逻辑根据发电负荷指令计算生成, 165 MW负荷时为5.5%, 240 MW时为3.0%, 300 MW时为2.5%。运行人员通过修改氧量定值偏置值调整风量。

3.4 设计给煤机断煤补偿逻辑优化前, 给煤机控制逻辑虽有给煤机故障补偿功能, 但不具备断煤补偿功能。在给煤机断煤后, 直至机前主蒸汽压力发生变化, 控制系统才调整给煤量, 影响机前主蒸汽压力和发电负荷控制品质。当1台给煤机发生断煤时, 其他给煤机工作状态也欠佳。如果某侧1台给煤机因断煤减少的煤量由其余3台完全补偿, 很可能造成其他3台给煤机出现异常。

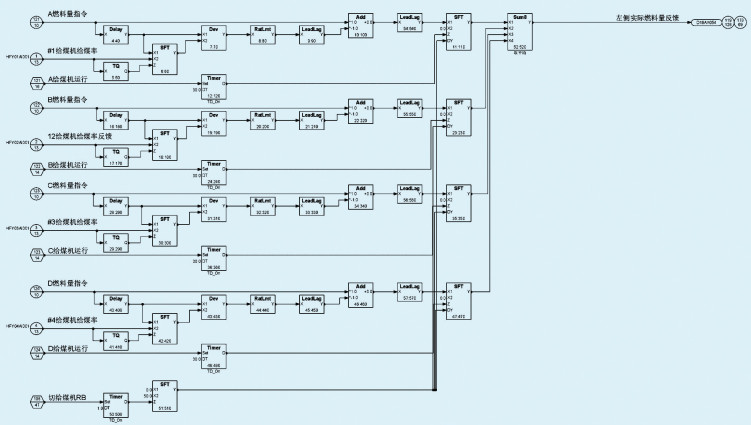

因此, 断煤补偿逻辑采用欠补偿的工作方式, 即1台给煤机断煤后, 其他给煤机按照12 t/h/min的速率增加给煤量, 且总量只增至断煤量的1/2左右。在锅炉左右侧给煤量实测值信号均正常的情况下, 左右侧断煤补偿功能有效。断煤补偿的速率和补偿的总量可调, 目的在于在不显著影响其他给煤机运行状态的情况下, 尽量减少机前压力的波动(见图 3)。

|

图 3 断煤补偿逻辑图 |

为了提高负荷响应速率, 将锅炉燃料量动作速度调大, 燃料量变化幅度调大。目前燃料量波动幅度在-19~19 t/h, 发电负荷指令大幅度正反向变化时, 燃料量最大可以变化40 t/h。

3.6 构建煤发热量、床内残碳量信号在"给煤量控制"画面中分别显示构造的煤发热量、床内残碳量软测量信号, 向运行人员提供实时燃料及燃烧工况参数, 有利于运行人员根据实际工况提前介入燃烧调整, 从而提高锅炉主要参数响应速度。

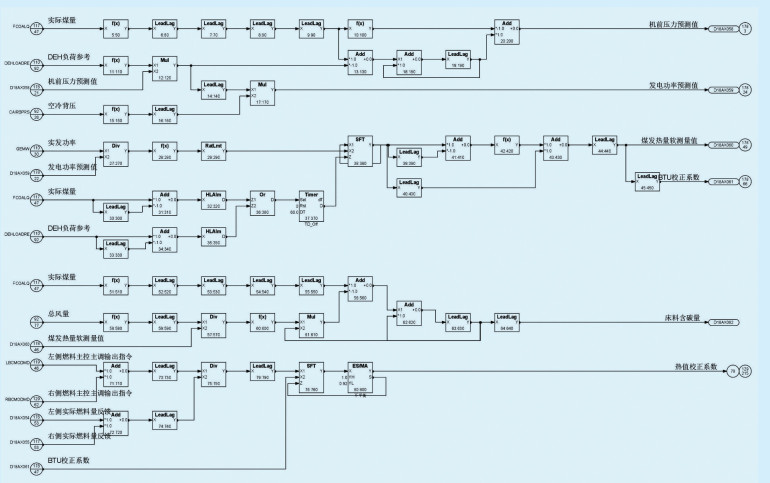

在煤发热量、床内残碳量软测量逻辑(见图 4)中煤发热量为入炉煤平均发热量, 滞后时间约10 min, 单位为kJ/kg。BTU系数为入炉煤热值校正系数, 在常用煤发热量为15 675 kJ/kg时取值1, 无量纲。床内残碳量为循环流化床内未燃烧的煤碳总量, 单位为t。

|

图 4 煤发热量、床内残碳量软测量逻辑图 |

采用机组近2 a运行历史数据进行模型仿真, 根据仿真模型及参数在线完成逻辑组态, 并根据变负荷试验对机组的控制参数进行整定, 在断煤情况下调整断煤补偿逻辑参数, 使其适应各种工况下燃烧调整的需要。经过上述逻辑优化后, 根据负荷变动试验结果, 将机组实际负荷变动率设定为5 MW/min, 满足内蒙古电网2个细则对330 MW循环流化床机组负荷变化率3.3 MW/min的要求。AGC指令变负荷过程趋势图见图 5, 机组负荷指令在224~277 MW范围内变化, 主蒸汽压力偏差最大值为0.26 MPa, 主蒸汽温度偏差在3℃以下, 床温变化在15℃以下, 主要运行参数达到了DL/T 657-2015《火力发电厂模拟量控制系统验收测试规程》要求[6], 为内蒙古京泰发电有限责任公司机组安全、稳定、经济运行提供了保障。

|

图 5 机组变负荷过程趋势图 |

| [1] |

内蒙古电力(集团)有限责任公司.内蒙古电网发电厂并网运行管理实施细则[Z].呼和浩特: 内蒙古电力(集团)有限责任公司, 2012.

|

| [2] |

内蒙古电力(集团)有限责任公司.内蒙古电网并网发电厂辅助服务管理实施细则[Z].呼和浩特: 内蒙古电力(集团)有限责任公司, 2012.

|

| [3] |

赵志丹, 高峰, 汤洋, 等. 300 MW循环流化床机组AGC功能的投入及优化[J]. 电力建设, 2011, 32(4): 79-82. DOI:10.3969/j.issn.1000-7229.2011.04.019 |

| [4] |

史民科, 王义俊, 李民, 等.300 MW汽轮机高中压缸启动高调门问题分析及处理[C]//中国电力企业联合会科技开发服务中心.全国电力行业CFB机组技术交流服务协作网第十二届年会论文集.北京: 企业管理出版社, 2013: 537-543.

|

| [5] |

周建玉, 朱能飞, 乐凌志, 等. 三河发电有限公司1号机组AGC优化[J]. 华电技术, 2015, 37(6): 57-61, 79. DOI:10.3969/j.issn.1674-1951.2015.06.019 |

| [6] |

电力行业热工自动化标准化技术委员会.火力发电厂模拟量控制系统验收测试规程: DL/T 657-2015[S].北京: 中国电力出版社, 2015.

|

2018, Vol. 36

2018, Vol. 36