某110 kV变电站2号主变压器低压侧遭受近区短路冲击, 主变压器跳闸。随后对主变压器油中溶解气体色谱进行分析, 发现乙炔体积分数超过注意值; 通过直流电阻试验, 发现其相间电阻不平衡率超过《输变电设备状态检修试验规程》[1]的要求。为查明主变压器试验数据不合格原因, 对主变压器进行了多项诊断性试验, 为主变压器返厂检修提供了事实依据。

1 设备概况及出现的问题2号主变压器型号为SFZ11-40000/110, 出厂日期为2011年12月, 自2012年8月投运以来, 运行相对稳定。变压器额定电压为(110±8×1.25%) kV/ 10.5 kV, 联接组标号为YN0d11。

2017-08-14, 2号主变压器低压侧110 kV电缆线路中间头发生故障, 变压器遭受近区短路冲击引起线路跳闸, 线路保护重合闸未投入。8月15日, 变压器重新投入运行, 对主变压器实行色谱数据的连续跟踪检测。为进一步分析变压器存在的故障, 于8月25日停电对变压器进行直流电阻测试。

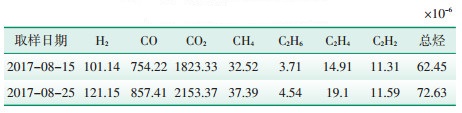

2 故障初步处理 2.1 油中溶解气体色谱分析8月15日和8月25日分别对2号主变压器进行了油中溶解气体色谱检测, 油中各溶解气体体积分数如表 1所示。

| 表 1 油中各溶解气体体积分数 |

由表 1中数据可知, 变压器发生短路冲击后, 乙炔(C2H2)体积分数增长明显, 超过《输变电设备状态检修试验规程》[1]以及DL/T 722-2014《变压器油中溶解气体分析和判断导则》[2]规定的的注意值(5× 10-6), 其他溶解气体体积分数也相应增加。经分析认为, 变压器油中溶解气体体积分数和特征气体体积分数符合突发性短路事故特征。利用三比值法对油中特征气体的体积分数进行判断, 由编码规则计算得出8月15日和8月25日2次油样的比值编码组合均为1、0、2, 故障类型为电弧放电, 故障原因可能是线圈匝间、层间放电, 相间闪络, 也可能是分接引相间的油隙发生闪络、选择开关拉弧, 或者是引线对箱壳或其他接地体放电[2], 该主变压器需尽快进行停电检修。

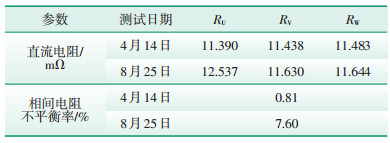

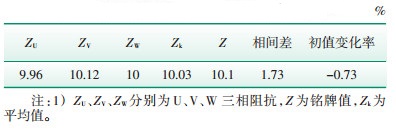

2.2 直流电阻测试8月25日, 对主变压器绕组进行相间直流电阻测试, 测试数据如表 2所示, 低压侧相间电阻换算成相电阻见表 3所示。

| 表 2 变压器绕组相间直流电阻(折算到20℃) |

| 表 3 变压器低压侧线相间电阻换算成相电阻结果 |

由表中数据可知, 通过主变压器绕组直流电阻测试, 换算至同一温度下的相间直流电阻RU-W与RU-V、RV-W相比偏差较大, 相间电阻不平衡率为3.71%。利用Δ-y变换公式将相间电阻换算成相电阻, V相和W相电阻偏差较小, 而U相与另外两相相比偏差较大, 相间电阻不平衡率达到7.6%。主变压器低压侧相电阻、相间电阻不平衡率均超出《输变电设备状态检修试验规程》规定的1.6 MVA以上的变压器相电阻、相间电阻不平衡率的警示值1%和2%[1]。

2.3 故障初步分析表 2所列数据是变压器停电后拆除套管外部引线后测量所得, 因此认为直流电阻不平衡缺陷应当发生在变压器内部。由以上试验分析初步推测该故障可能由以下3种原因引起:

(1) 变压器3相绕组出厂时存在直流电阻不平衡;

(2) 变压器低压首头引线和低压套管间软连接的部分在短路冲击下发生位移、螺栓松动等机械现象, 造成直流电阻不平衡;

(3) 变压器内部绕组发生线圈断股。

对于第1种推测, 主变压器最近一次(2017-04-14)直流电阻的例行试验结果为合格, 可排除绕组线圈存在先天直流电阻不平衡的可能[3]。对于第2种和第3种推测, 需要从变压器手孔位置观察内部引线的压接情况, 或者对变压器内部做进一步的可视分析。

3 诊断性试验 3.1 手孔位置直流电阻测试2017-08-27, 对主变压器进行停电检修, 采取放油措施, 使变压器油面下降至油箱侧壁手孔下方, 拆除低压出线套管侧的手孔盖, 观察油箱内部引线的压接情况, 发现低压套管下部软连接部分绝缘层外观良好, 未发现明显损坏迹象, 也未发现软连接位移、螺栓松动。

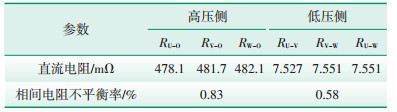

为进一步验证软连接部分是否存在接触不良, 采取以下操作:在手孔位置打开引线软连接, 断开低压侧绕组与套管电气接触, 直接从低压侧引线首头处对绕组直流电阻进行测试, 接线方式如图 1所示[4]。测试结果如表 4所示。

|

图 1 从低压侧引线首头处测试直流电阻的接线方式 |

| 表 4 低压侧引线首头处直流电阻测试结果(折算到20℃) |

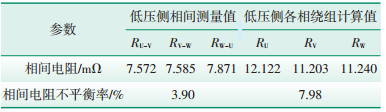

由表 4数据可以看出, RW-U明显大于其他2个相间数据, 相间不平衡率达到3.9%, 折算到相电阻的U相电阻明显大于其他2相数据, 相间不平衡率达到7.98%, 可见本次直流电阻的不平衡分布与表 2是一致的, 说明拆除手孔位置的引线前后, 低压侧绕组不平衡现象始终存在, 同时结合对引线软连接的近距离观察, 证明直流电阻变大与低压引线首头接触不良无关。由以上试验基本可以推测低压侧U相某匝(或几匝)导线发生断股, U相线圈并绕根数减少导致电阻增大, 即直流电阻的分布上U相大于V相和W相。

3.2 电容量-低电压短路阻抗试验变压器绕组连同套管的电容量-低电压短路阻抗试验是判断变压器绕组变形情况的重要依据。在交流场作用下, 变压器的电容量、短路阻抗(主要是漏抗)与各电压等级绕组间的相对位置紧密相关。以低压绕组为例, 当低压绕组发生明显变形时, 低压绕组对于其他绕组及地会发生相对位移, 体现在电气量上就是低压-其他的等效电容量和高压-低压短路阻抗2项数据与初始值相比会发生明显变化。文献[5]通过多个主变压器返厂解体案例, 验证了该方法的有效性和准确性。

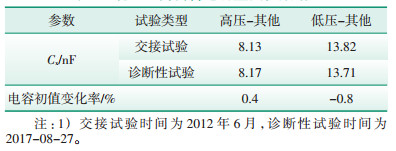

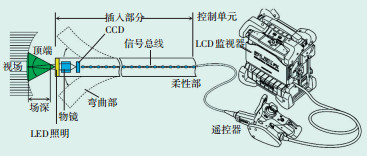

2号主变压器的绕组连同套管电容量试验数据见表 5, 低电压短路阻抗试验数据见表 6。根据表 5、表 6中数据可知, 主变压器高压-其他、低压-其他的绕组连同套管电容量变化率分别为0.4%和-0.8%, 均小于警示值3%[6]; 绕组高压-低压短路阻抗初值变化率均不大于±2%, 相间差均不大于±2.5%, 变化率均满足DL/T 1093-2008《电力变压器绕组变形的电抗法检测判断导则》的要求[6], 因此判断主变压器绕组未发生显著变形。

| 表 5 绕组连同套管电容量试验数据1) |

| 表 6 高压-低压低电压短路阻抗试验数据1) |

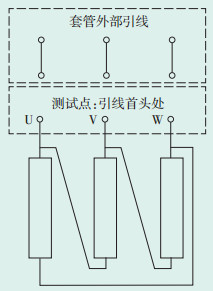

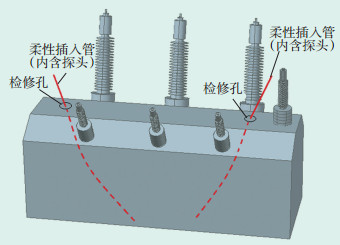

工业内窥镜与医用内窥镜类似, 由LCD监视器、遥控器、控制单元、柔性插入管、LED照明灯等部件组成, 如图 2所示。其工作原理是通过柔性插入管将摄像头送入器身内部(变压器绕组附近), LED照明在黑暗环境中补光, 物镜捕捉到物体反射的光线通过CCD (光电信号转换单元)转换为视频信号传送至监视器, 并在不干扰设备结构的情况下对变压器内部实施精确观察。对2号主变压器实施变压器内窥镜探视步骤如下。

|

图 2 内窥镜组成及其工作原理 |

(1) 对变压器采取放油措施, 使油面下降至变压器壳体顶部以下位置;

(2) 打开变压器顶部的检修孔, 将柔性管送入油箱内部;

(3) 打开摄像头和LED照明灯, 向柔性管筒中插入摄像头;

(4) 通过移动柔性管的位置, 将摄像头定位至故障点, 在监视器上观察内部影像, 使用遥控手柄控制摄像头的视角, 对有价值的图像进行拍摄。内窥镜操作位置如图 3所示。

|

图 3 内窥镜操作位置 |

由于油箱内高压、低压绕组外部包裹着纸质绝缘筒, 饼式线圈叠压紧密, 高、低压绕组间的空间极为狭小, 因此很难在绝缘筒内观察到放电痕迹。但是通过移动柔性管和摄像头的位置, 还是在油箱内部发现了铜质颗粒、绝缘纸碎片以及用于固定绕组铜线的布带碎片。通过内部观察结果可以推测, 绕组曾经发生过高能量放电, 铜导体外绝缘发生了破坏, 放电部位的铜导体在高温下经历融化、凝固过程, 形成铜块颗粒, 与绝缘碎片一起随油流循环沉入油箱底部。同时发现若干原支架上用于支撑绕组线圈的垫块也跌落在了底部, 说明短路发生时变压器绕组在电动力作用下发生了剧烈振动。

根据以上诊断试验结果, 认为2号主变压器需停电退出运行, 返厂检修。

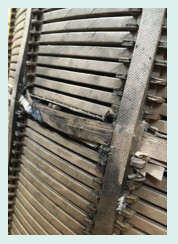

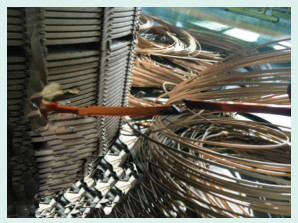

4 返厂解体检修主变压器返厂吊罩检查后, 发现高压侧3相绕组、低压侧W、V相绕组均正常, 而在低压侧U相线圈的1/4换位处发现放电烧黑痕迹, 匝间的纸垫条向外发生挤压移位, 周围的撑条出现明显的损坏和变形, 如图 4所示。拆开U相绕组线圈, 自上而下数第24段的内层与绝缘筒的接触面有大面积烧蚀痕迹, 如图 5所示。解开该处导线的绝缘层, 发现外绝缘烧焦撕裂, 并联的2根导线发生熔断, 产生了断股现象, 如图 6所示。吊罩解体结果与诊断试验分析结论一致, 证明之前的推测准确。

|

图 4 低压侧U相线圈的1/4处有放电烧黑痕迹 |

|

图 5 线饼内层与绝缘筒的接触面有大面积烧蚀痕迹 |

|

图 6 低压绕组的导线发生熔断 |

返厂检修后的主变压器更换了绕组线圈, 加强了导线的绝缘包扎, 于2017年10月重新投入运行。修复后的主变压器运行状态良好, 交接、例行试验数据均合格, 表 7为修复后的变压器绕组直流电阻测试数据, 其相间直流电阻、相间电阻不平衡率均符合标准要求。

| 表 7 变压器修复后的绕组直流电阻(折算到20℃) |

本次故障属变压器直流电阻不平衡典型案例, 变压器近区短路故障跳闸后, 通过开展诊断性试验, 推测导致主变压器低压绕组直流电阻不平衡的直接原因是导线发生断股; 故障的外部表现为故障相直流电阻增大, 故障时产生的高能量放电使得油中溶解气体C2H2体积分数升高, 绕组绝缘损坏, 断股处烧融的铜颗粒随油流循环沉入油箱底部。为减少发生类似故障, 提高诊断性试验的准确性, 提出以下建议[7-9]:

(1) 变压器绕组在换位处、弯折处应力较为集中, 在电流短路时容易发生断股, 因此变压器制造厂家需要在导体材料选型、工业设计上保证绕组的拉伸强度和抗弯强度, 从产品设计、制造工艺及材料选择上提升变压器的抗短路水平。

(2) 加强新建、扩建和改造工程中变压器的选型管理, 优先选择具有良好业绩和先进制造水平的变压器生产厂家。同时认真落实变压器出口短路和近区短路故障的反事故措施, 重视变压器出口和近区危险点的巡检工作, 加强配电网侧的设备管理, 避免发生短路冲击事故。

(3) 变压器短路故障原因的诊断, 应结合多种试验手段、参考历史数据进行综合分析和判断。本次故障原因调查采用了绝缘油色谱分析、拆除引线前后的直流电阻试验、电容量-短路阻抗绕组变形分析、内窥镜器身探视试验手段, 由外到内、由简到细、逐一排查故障部位, 为故障原因的推测和判断提供了可靠依据。

| [1] |

内蒙古电力(集团)有限责任公司.输变电设备状态检修试验规程[S].呼和浩特: 内蒙古电力(集团)有限责任公司, 2018.

|

| [2] |

电力行业电力变压器标准化技术委员会.变压器油中溶解气体分析和判断导则: DL/T 722-2014[S].北京: 中国电力出版社, 2014.

|

| [3] |

黎明, 段新宇, 胡海宁. 110 kV变压器绕组变形引发事故的分析与探讨[J]. 湖南电力, 2018(1): 35-37. DOI:10.3969/j.issn.1008-0198.2018.01.009 |

| [4] |

国家能源局. 防止电力生产事故的二十五项重点要求及编制释义[M]. 北京: 中国电力出版社, 2014.

|

| [5] |

杨玥, 汪鹏, 顾宇宏, 等. 利用绕组电容量及短路阻抗试验综合判定变压器绕组变形方法分析[J]. 内蒙古电力技术, 2016, 34(6): 23-27. |

| [6] |

电力行业电力变压器标准化技术委员会.电力变压器绕组变形的电抗法检测判断导则: DL/T 1093-2008[S].北京: 中国电力出版社, 2008.

|

| [7] |

孟建英, 荀华, 郭红兵. 变压器差动保护动作原因分析[J]. 内蒙古电力技术, 2017, 35(1): 95-100. |

| [8] |

左秀江, 杨玉新, 刘辰, 等. 220 kV变电站主变压器大修后短路故障试验分析[J]. 内蒙古电力技术, 2017, 35(5): 82-84, 100. |

| [9] |

吴军英, 刘明硕, 常永娟, 等. 基于大数据的变压器设备状态及风险分析研究与应用[J]. 电力大数据, 2017, 20(10): 22-30. |

2018, Vol. 36

2018, Vol. 36