2. 华中科技大学煤燃烧国家重点实验室, 武汉 430074

2. Huazhong University of Science and Technology, Wuhan 430074, China

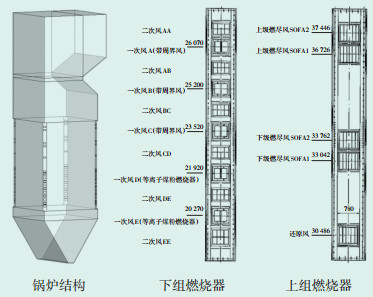

某300 MW机组四角切圆燃煤锅炉采用两组燃尽风布置方案,且燃尽风与主燃烧区相距较远,加剧了空气分级的效果[1]。在锅炉运行过程中出现煤粉燃尽率下降、飞灰中碳质量分数升高的现象,对锅炉燃烧产生较大影响[2-5]。本文利用数值模拟方法,分析不同负荷下燃尽风分配对炉膛整体燃烧效果的影响,得到燃尽风分配的优化规律,在保证NOx低排放的情况下尽量提高锅炉的燃烧效率[6-8],为该电厂运行优化提供依据,同时也为国内类型相同的锅炉提供参考。

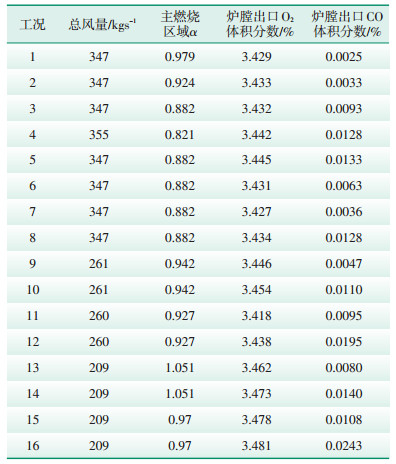

1 锅炉概况模拟对象为广东省中山市某300 MW机组亚临界四角切圆燃煤锅炉。锅炉主体高56 m,宽14.706 m,深13.743 m。每角燃烧器分上、下两组,共布置16层喷口。下组为主燃烧区域,上层为燃尽风调风器区域,分上、下两组布置,共4层燃尽风喷口:上、下两组均布置2层燃尽风喷口,上组为上级燃尽风,下组为下级燃尽风。锅炉燃烧器布置及锅炉结构见图 1所示。

|

图 1 锅炉燃烧器布置及结构示意图 |

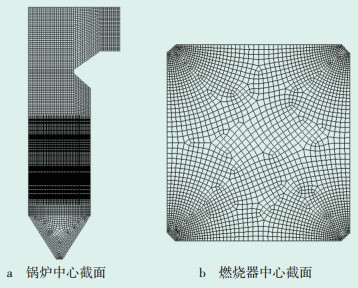

在燃烧模拟计算过程中,采用标准k-ε湍流模型模拟气相湍流、颗粒随机轨道模型模拟不同煤种煤粉颗粒的运动,焦炭燃烧使用动力/扩散控制反应速率模型,辐射传热计算采用P1算法,煤粉燃烧NOx生成/还原模型中主要考虑热力型NOx和燃料型NOx[8-11]。离散方法采用一阶迎风格式。一次风、二次风均采用质量入口边界条件。对燃烧器本体进行适当简化,其质量流量根据设计参数及工况条件计算得到。采用压力出口边界条件,出口压力设置为-80 Pa。炉膛壁面模拟采用标准壁面方程,壁面温度设置为680 K,壁面辐射率设为0.7。对于离散方程组的压力和速度耦合利用SIMPLE算法求解。

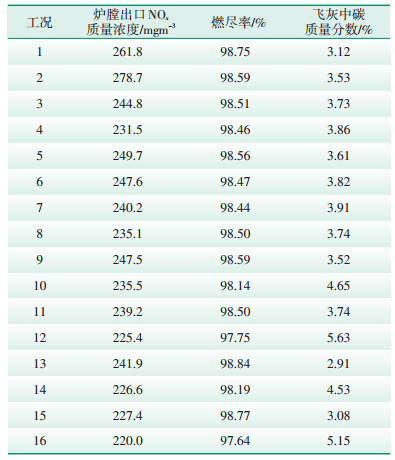

模型网格采用分区画网格法,总网格数目约750 000,具体网格划分见图 2。

|

图 2 锅炉中心截面和燃烧器中心截面网格划分 |

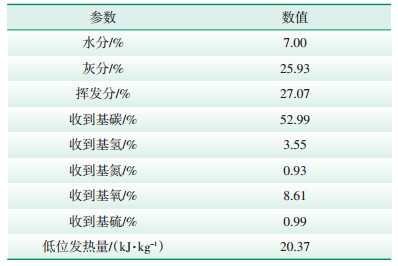

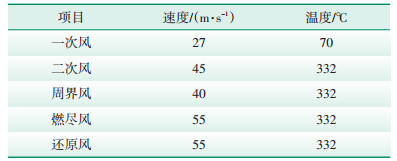

燃烧煤种采用设计煤种,其煤质指标见表 1。BMCR工况下燃烧器主要设计参数见表 2所示。

| 表 1 设计煤种煤质指标 |

| 表 2 燃烧器的主要设计参数 |

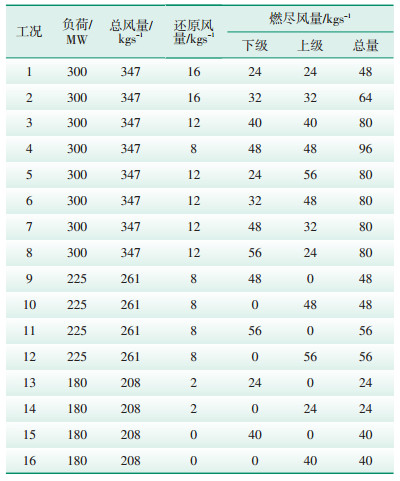

由于该锅炉采用较大的空气分级,底层燃尽风与顶层一次风喷口的距离约7 m,顶层燃尽风与顶层一次风喷口距离达到11.4 m。总燃尽风量占总风量的28%。若燃尽风量过大,煤粉的燃尽将会推迟,火焰上移,造成屏式过热器等受热面高温腐蚀。本文在不同负荷、不同的燃尽风配比条件下对炉内燃烧特性进行数值模拟,以期获得最优的燃尽风分配方案。模拟工况见表 3所示,其中,300 MW负荷下运行下4层磨煤机;225 MW负荷下和180 MW负荷下运行下3层磨煤机。

| 表 3 模拟工况 |

为了验证数值模拟结果的准确性,对工况3下的现场测试数据与数值模拟结果进行了比较,见表 4所示。模拟结果与现场测试数据的误差较小,均未超过10%。说明该模型可以较好地模拟该锅炉的炉内流动性、温度及燃烧传热性。

| 表 4 工况3下的模拟结果与现场测试结果对比 |

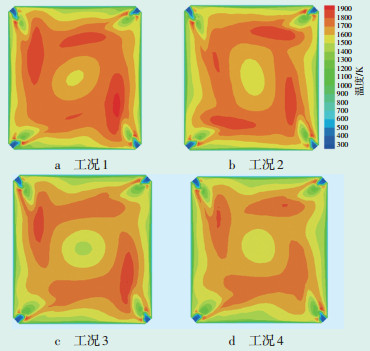

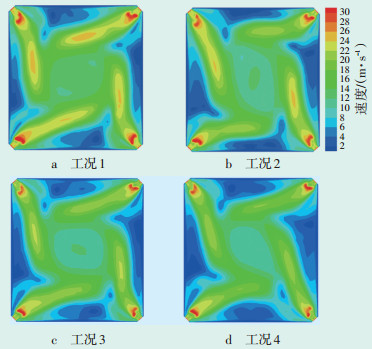

满负荷时不同燃尽风率下最下层二次风燃烧器截面温度场和最下层一次风燃烧器截面速度场分别见图 3和图 4所示。可以看出,在不同燃尽风率下,炉膛温度分布较均匀,未出现明显的火焰偏斜和火焰贴墙现象;水冷壁附近温度较低,发生高温腐蚀的概率较低。随着燃尽风率的提高,由工况1的13.8%、工况2的18.4%上升至工况3的23.1%及工况4的27.6%,锅炉主燃烧区域氧量不断降低,各层燃烧器的入射速度及主燃烧区的温度有所下降,但幅度较小。

|

图 3 不同燃尽风率下最下层二次风燃烧器截面温度场 |

|

图 4 不同燃尽风率下最下层一次风燃烧器截面速度场 |

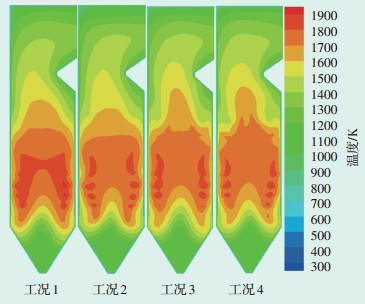

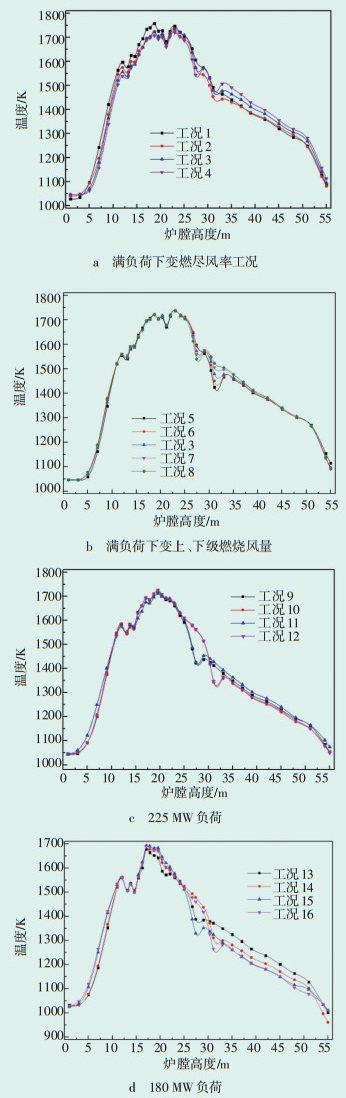

图 5为满负荷时不同燃尽风率下的炉膛中心截面温度场分布云图。图 6为不同工况下沿炉膛高度的温度分布图。由图 5和图 6a可知,主燃烧区域的温度较高,满负荷下燃尽风率由低到高,炉膛水平截面平均温度最高分别为1757 K、1728 K、1737 K及1719 K,炉膛最高温度呈现下降趋势。

|

图 5 不同燃尽风率下炉膛中心截面温度场 |

|

图 6 不同工况下沿炉膛高度方向温度分布 |

图 6b、6c和6d分别为各工况下沿炉膛高度的温度分布(上、下两级燃尽风的2层喷口射入流量相同)。可以看出,随着负荷的降低,炉膛整体温度水平呈下降趋势。在满负荷下炉膛最高温度达到1757 K,而225 MW和180 MW负荷下的炉膛最高温度分别为1725 K和1693 K。在炉膛高度为30~35 m时,上级燃尽风的以上区域随着总燃尽风率的增加,炉膛温度也变高(如图 6a所示)。而在燃尽风量一定情况下,改变上、下级燃尽风配比,炉膛主燃烧区域因为配风相同而温度水平相差较小(如图 6b、6c和6d所示),但在下级燃尽风和上级燃尽风间层出现明显的温度分级现象:当下级燃尽风(26 m处)风量减少而上级燃尽风(30 m处)风量增加后,在下级燃尽风至上级燃尽风区域,温度水平随下级燃尽风的减少而上升;但在上级燃尽风后炉膛区域,温度水平随下级燃尽风的减少而降低。在低负荷时,上、下级燃尽风有一组完全关闭,温度波动更剧烈。

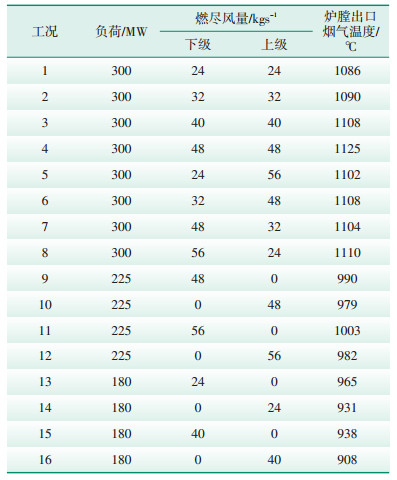

以屏式过热器入口温度代替炉膛的出口烟气温度特征值,表征过热器的受热情况。表 5给出了不同工况下的炉膛出口烟气温度的变化情况。可以看出:负荷一定时,燃尽风比例增加,炉膛出口烟气温度也随之增加;负荷降低时,炉膛烟气温度呈下降趋势;在满负荷下,总燃尽风不变,上级燃尽风比例越高,炉膛出口烟气温度越高,但差别较小;在180 MW负荷下,总燃尽风量不变,关闭上级燃尽风工况较关闭下级燃尽风工况的炉膛出口烟气温度高,但此时烟气温度较低,屏式过热器高温腐蚀的发生概率较小。

| 表 5 不同工况下的炉膛出口烟气温度 |

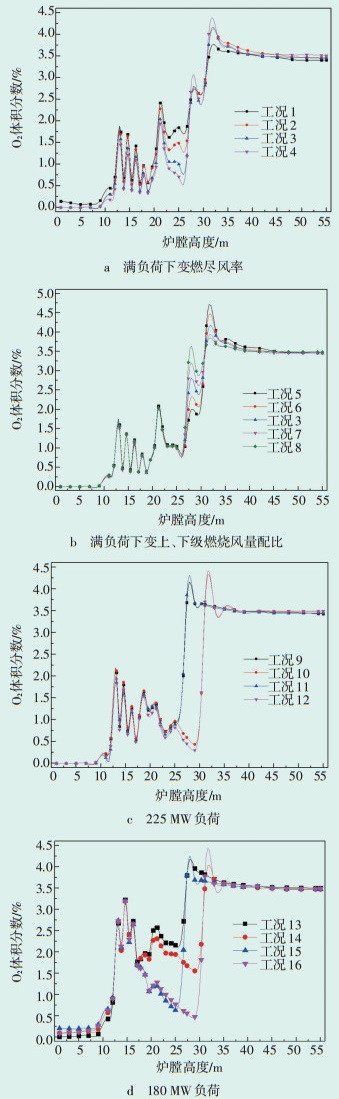

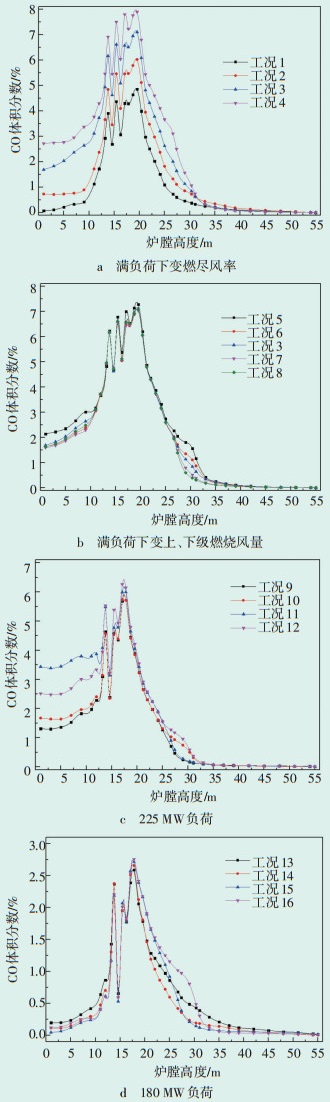

不同工况下沿炉膛高度方向的O2体积分数及CO体积分数见图 7、图 8所示。由图 7a和图 8a可以看出,在负荷、总风量不变情况下,燃尽风率增加,O2体积分数减小,炉膛主燃烧区域过量空气系数α也会随之减小,计算可得α由工况1、工况2的0.979、0.924下降至工况3、工况4的0.882和0.821。炉膛主燃烧区域的O2体积分数明显降低,而煤粉的未燃尽程度增加,CO体积分数增加。

|

图 7 不同工况下沿炉膛高度方向O2体积分数分布 |

|

图 8 不同工况下沿炉膛高度方向CO体积分数分布 |

由图 7b和图 8b可以看出,在满负荷下,保持燃尽风量恒定而改变上、下级燃尽风的配比,由于主燃烧区域配风未发生改变,其O2体积分数和CO体积分数未有大的变化;但随着下级燃尽风量的增加而减小上级燃尽风量,炉膛高度25 m至32 m区域的上、下级燃尽风区间出现明显的O2体积分数波动情况。整体而言,O2体积分数在此区间与燃尽风量的大小成正相关。由于下级燃尽风先喷入炉膛,当下级燃尽风量较低时,CO在此区间的体积分数较高,见图 8b所示;但随着上级燃尽风的喷入,CO体积分数迅速下降。

图 7c、图 7d和图 8c、图 8d有类似的现象。在图 7d和图 8d中,由于工况15和工况16较工况13和工况14的燃尽风大,炉膛主燃烧区域配风进一步压缩,致使上层一次风燃烧器区域O2体积分数下降而CO体积分数升高。在低负荷下,运行的一次风燃烧器距燃尽风喷口较远,空气分级程度较高,过大的燃尽风量可能加剧主燃烧区域煤粉颗粒的不完全燃烧,而最终造成炉膛出口飞灰中碳质量分数上升。

表 6为不同工况下的炉膛出口O2体积分数和CO体积分数。在满负荷下,随着燃尽风率的提高,最终炉膛出口O2体积分数和CO体积分数均呈上升趋势,说明增大燃尽风量,加大了锅炉的空气分级,炉膛出口的未燃尽成分增多。在低负荷下,不改变总燃尽风量,停运下级燃尽风后(如工况16)明显较停运上级燃尽风(如工况15)炉膛出口CO体积分数、O2体积分数增大,说明在较低负荷下运行时,若保持燃尽风运行,应尽量运行下级燃尽风,以提高煤粉的燃尽率。

| 表 6 不同工况下炉膛出口O2体积分数和CO体积分数 |

各工况下炉膛出口参数见表 7。可以看出,随着燃尽风率的增加,炉膛出口NOx质量浓度迅速降低,由工况1的261.8 mg/m3降至工况4的231.5 mg/m3。根据锅炉设计工况,NOx质量浓度应低于290 mg/m3,本文模拟工况与实际燃烧效果均能达到该标准。但随着燃尽风率的增加,炉膛出口飞灰中碳质量分数增加,煤粉燃尽率降低,但变化幅度较小。对比满负荷下变上、下级燃尽风量配比工况可以看出,炉膛整体燃烧效果较为相近,飞灰中碳质量分数、煤粉燃尽率指标排放水平接近,但提高上级燃尽风量,NOx质量浓度仍有下降趋势,在高负荷下4台磨煤机运行时,应尽量开大上级燃尽风风门开度。

| 表 7 不同工况下炉膛出口参数 |

对比225 MW和180 MW各工况,如停运下级燃尽风、运行上级燃尽风的工况16,与同负荷下停运上级燃尽风、运行下级燃尽风的工况15相比,NOx排放的质量浓度有所降低,但幅度较小,飞灰中碳质量分数却明显增大,煤粉燃尽率显著降低。由此说明,锅炉在低负荷下3台磨煤机运行时,应尽量保持下级燃尽风运行而停运上级燃尽风,或将部分燃尽风量转移至还原风喷口,以防止空气分级过大而造成锅炉效率下降。

4 实际运行效果将以上模拟结果运用到锅炉实际运行中,得到表 8所示的运行结果。

| 表 8 不同负荷下实际运行工况炉膛出口参数 |

在高负荷下,开大上组燃尽风,机组效率变化较小,但NOx质量浓度降低幅度较大;而在较低负荷下运行时,停运上组燃尽风,炉膛出口飞灰中碳质量分数降低明显,由工况6的5.59%减少至工况5的4.01%,锅炉效率也由93.11%上升至93.54%,机组运行状态明显改善。由此看来,数值模拟的结果在实际锅炉运行中起到了良好的指导作用,对同类型锅炉有借鉴作用。

5 结论针对1台燃尽风布置距离大、空气分级严重而造成燃烧效率下降的300 MW四角切圆燃煤锅炉,利用数值模拟方法进行分析,得出以下结论:

(1)模拟结果与现场实际结果相符,炉膛出口O2体积分数、飞灰中碳质量分数、NOx质量浓度以及炉膛温度误差较小,均未超过10%;炉膛温度分布较均匀,未出现明显的火焰偏斜和火焰贴墙现象。

(2)总燃尽风不变,上级燃尽风比例越高,炉膛出口烟气温度越高;低负荷下关闭上级燃尽风,屏式过热器发生高温腐蚀的概率较小。

(3)高负荷下4台磨煤机运行时,应尽量开大上级燃尽风风门开度。

(4)低负荷下运行时应尽量保持下级燃尽风运行而停运上级燃尽风,或将部分燃尽风量转移至还原风喷口,防止因空气分级过大而造成锅炉效率下降。

将模拟结果运用到锅炉实际运行中,取得了良好的运行效果,可为同类型机组提供借鉴。

| [1] |

旷金国.高效空气分级燃烧控制燃煤NOx排放的技术理论研究[D].上海: 上海交通大学, 2010. http://cdmd.cnki.com.cn/Article/CDMD-10248-2010204225.htm

|

| [2] |

庞永梅, 王晋权, 郭建, 等. 空气分级燃烧降低锅炉NOx排放控制技术[J]. 电力科学与工程, 2007(4): 46-49. DOI:10.3969/j.issn.1672-0792.2007.04.013 |

| [3] |

郑成峰, 贾令剑, 崔星源. 低氮燃烧技术在对冲燃烧锅炉上的应用[J]. 广东电力, 2017, 30(1): 22-26, 52. DOI:10.3969/j.issn.1007-290X.2017.01.005 |

| [4] |

朱利军. 300 MW燃煤锅炉低氮氧化物燃烧的改造[J]. 广东电力, 2009, 22(4): 64-67. DOI:10.3969/j.issn.1007-290X.2009.04.017 |

| [5] |

李德波, 徐齐胜, 李方勇, 等. 对冲旋流燃烧煤粉锅炉高温腐蚀现场试验与改造的数值模拟研究[J]. 广东电力, 2015, 28(11): 6-12. DOI:10.3969/j.issn.1007-290X.2015.11.002 |

| [6] |

朱天宇, 殷立宝, 湛志钢, 等. 涡耗散模型和混合分数模型模拟锅炉煤粉掺烧污泥过程的适应性[J]. 中南大学学报(自然科学版), 2016, 47(8): 2864-2872. |

| [7] |

殷立宝, 朱天宇, 张成, 等. 掺烧污泥煤粉锅炉燃烧特性的数值模拟[J]. 热力发电, 2015, 44(3): 28-33, 41. DOI:10.3969/j.issn.1002-3364.2015.03.028 |

| [8] |

陈红, 耿向瑾, 苏昆. 300 MW机组锅炉燃烧调整试验[J]. 云南电力技术, 2005(5): 29-31. DOI:10.3969/j.issn.1006-7345.2005.05.008 |

| [9] |

洪喜生. 300 MW集中营循环流化床锅炉低氧量燃烧优化调整实验分析[J]. 内蒙古电力技术, 2016, 34(2): 56-58. |

| [10] |

Launder B E, Spalding D B. The Numerical Computation of Turbulent Flows[J]. Computer Methods in Applied Mechanics and Engineering, 1974, 3(2): 269-289. DOI:10.1016/0045-7825(74)90029-2 |

| [11] |

De Soete GG. Overall reaction rates of NO and N2 formation from fuel nitrogen[C]//Fifteenth symposium (international) on combustion. The Combustion Institute, 1975: 1093-1102.

|

2018, Vol. 36

2018, Vol. 36