某电厂安装2台燃煤发电机组,汽轮机为哈尔滨汽轮机厂有限责任公司生产的CZK330/ 308-16.67/0.4/538/538型330 MW亚临界、一次中间再热、高中压合缸、单轴、两缸两排汽、直接空冷抽汽凝汽式机组。锅炉为上海锅炉厂有限公司生产的亚临界、单汽包自然循环、一次中间再热、四角切向燃烧、固态排渣、全钢架悬吊结构、紧身封闭煤粉锅炉,型号为SG-1176/17.5-M4022。发电机为哈尔滨电机厂生产的QFSN-330-2型330 MW自并励静态励磁发电机,冷却方式为水-氢-氢。DCS系统采用GE能源集团新华控制工程有限公司提供的OC6000E系统。

汽轮机采用高中压缸联合启动方式,启动初期中压主汽阀和高压调节汽阀全开,通过中压调节汽阀和高压主汽阀控制进汽量,转速达到2900 r/min后可以进行阀门切换,切至高压调节汽阀和中压调节汽阀联合控制。

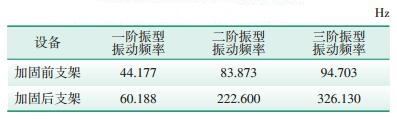

机组轴系由高中压转子、低压转子、发电机转子组成,在线TSI(Turbine Supervisory Instrumentation,汽轮机监视设备)系统为BENTLY公司提供,其中1号—6号轴承配置了x、y方向轴振测点和垂直方向的瓦振测点。TDM(Turbine Diagnose Monitoring,汽轮机诊断)系统由北京华科同安提供。机组轴系结构和支撑情况如图 1所示。

|

图 1 轴系结构示意图 |

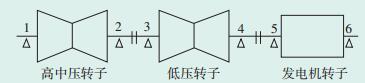

1号机组启动升速至2354 r/min时,2号轴承x向振动值由45.4 μm上升至137 μm,之后回落至正常;转速升至2461 r/min时,2号轴承y向振动由37.7 μm上升至250 μm,导致汽轮机振动保护动作,汽轮机跳闸。在此过程中,2号轴承振动也从10.8 μm上升至14.3 μm。在2号轴承x向、y向振动波动的过程中,相邻1号、3号轴承振动无明显变化。机组升速过程中各轴承振动趋势图如图 2所示。

|

图 2 机组启动过程中各轴承振动趋势 |

根据机组振动故障现象,从以下方面进行原因排查。

2.2.1 人为因素机组启动过程中,如果人员误触传感器接线盒等,将可能引起振动数据异常[1-2]。为排除该因素,机组进行了第2次启动,转速从2300 r/min开始,并确保就地测点处无人员干扰。但机组振动情况再次出现,转速上升至2354 r/min时,2号轴承x向振动由45.3 μm升至138 μm,之后回落至正常;转速上升至2461 r/min时,2号轴承y向振动由37.9 μm升至250 μm,汽轮机振动保护动作,汽轮机跳闸,因此排除了人为干扰造成的机组振动异常。

2.2.2 汽流扰动通过强行限制高压主汽阀(TV1和TV2)的开度,只通过中压调节汽阀控制进汽量,从2300 r/min转速开始再次进行冲车。机组振动情况依然与以前相同,因此排除了由高压主汽阀进汽量引起的汽流扰动原因[3-4]。反之,通过组态强行限制中压调节汽阀(IV1和IV2)开度,只通过高压主汽阀控制进汽量,为防止机组再次跳闸,转速从2300 r/min只升至2400 r/min,但2号轴承x向振动大现象依然存在,因此排除了中压调节汽阀进汽汽流引起的扰动可能。

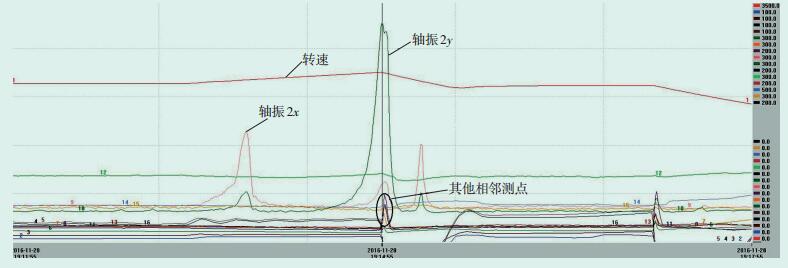

2.2.3 轴振传感器支架振动通过汽轮机在线振动监测系统得到振动频谱图,机组2y轴振波德图如图 3所示。结合机组轴系临界转速、轴振传感器支撑情况、机组多次启停振动现象,以及图 2和图 3提示信息,进行以下综合分析。

|

图 3 机组2y轴振波德图 |

(1)轴振值为转子上轴振测点与对应位置处轴颈的相对振动,但当轴振测量系统自身发生故障时,会影响轴振测量的准确性。该机组轴振测点支架为机组原有设计基础上临时增设,可能会影响轴振测量的准确性,需根据振动现象进一步分析。

(2)机组高中压转子的一阶临界转速设计值为1569 r/min,低压转子的一阶临界转速设计值为1536 r/min,两转子的设计二阶临界转速均大于3500 r/min。该机组2号轴承轴振出现明显峰值时的转速(2450 r/min)与高中压转子和低压转子设计一阶临界转速相差较大,因此可认为机组2y轴振现象不是由高中压转子或低压转子过临界转速区域引起的。

(3)机组转速在2450 r/min时,2y轴振值出现了明显峰值,相邻测点振动情况也存在微小跟随变化;从峰值形态可以看到2y轴振值爬升和回落均很快,且爬升前和回落后基本无变化;2y轴振出现峰值时所对应的转速区域较窄(小于100 r/min);机组在多次经过该转速时,2y轴振出现峰值现象的重复性较好;上述现象与动静碰摩的普遍特征有较大区别,但与结构共振的普遍特征存在较多相似之处[5]。

(4)从图 3可以看到,机组2y轴振达到峰值时通频值为243 μm,但基频值仅为28.5 μm,二倍频值为210 μm,可以看出引起2y轴振大的主要原因可能为2y轴振传感器支架结构刚度不足,支架在该转速下发生了结构共振,导致安装于支架上的2y轴振测试值出现明显峰值,但该值不是转子真实振动状态的反映。

|

图 4 3号轴承磨损情况 |

由于转动机械的振动特性与转速有密切关系[6],分析认为1号机组振动故障的主要原因可能为轴振传感器支架刚度不够,引起支架与转子发生结构共振,并导致跳机。

2.2.4 轴承磨损调取几次冲车过程的DCS曲线,对1号—3号轴承振动和轴振以及转速进行分析,发现在2号轴承振动达到跳机值时,相邻的1号、3号轴振和轴承振动都有较明显的变化,表明2y轴振问题不单由轴振测点支架结构刚度不足引起,可能同时存在轴承磨损情况,导致在某个转速下油膜稳定性被破坏,转子失稳造成轴振动增加[7]。

经分析决定对2y轴振测点支架结构刚度进行计算分析,联系设备厂家对支架进行加固处理,同时对机组各轴承进行解体检查。

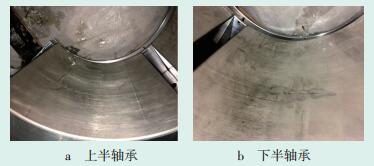

3 故障处理 3.1 轴承修复停机后对2号—4号轴承进行解体检查,发现轴承均存在不同程度的磨损,尤其是3号轴承最严重(磨损情况见图 4)。随后检修人员对磨损的轴承进行了修复处理。

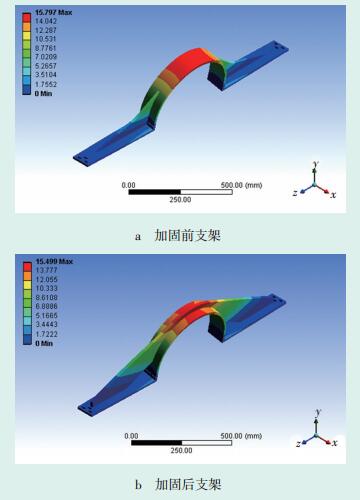

3.2 振动测点支架加固停机期间,对机组振动传感器支架进行了优化和加固,加固前、后振动传感器支架结构如图 5所示,加固后的安装情况见图 6。

|

图 5 振动传感器支架结构 |

|

图 6 振动传感器支架加固后安装情况 |

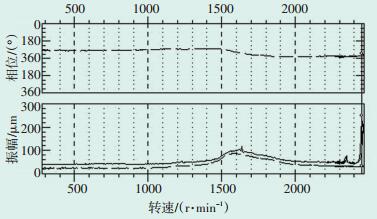

为了解支架固有频率与汽轮机转速之间的关系,采用数值模拟方法对振动传感器支架进行了分析[8]。利用ANSYS结构动力学软件对振动传感器支架的振型和振动频率进行模拟研究,得到加固前、加固后振动传感器支架的振型及振动频率,表 1所示为振动传感器支架振动频率,图 7为振动传感器支架一阶振型。

| 表 1 振动传感器支架振动固有频率 |

|

图 7 振动传感器支架一阶振型 |

由表 1、图 7可知,加固前支架的一阶振型为轴向摆振,振动频率为44.177 Hz,该频率与汽轮机升速时保护动作频率41.02 Hz接近,因此引发了共振,造成支架发生强烈振动,振幅超过保护定值(250 μm)时机组跳机保护动作。

分析发现加固前支架的一阶固有频率低是由支架刚度不足引起的。

由表 1可见,加固后支架的固有频率显著提高,并且避开了汽轮机工作频率50 Hz及其倍频,消除了振动传感器支架发生共振的可能。经过处理后,汽轮机组再次启动时,升速过程平稳,再未发生振动异常现象,振动处理效果良好。

4 结语汽轮发电机组发生异常振动问题时,应结合机组运行情况和振动现象进行综合分析,确认导致振动故障的准确原因并及时进行处理,以保障机组的安全稳定运行[9-10]。本文对某汽轮机组启动过程中振动故障的分析处理方法,可供存在类似问题的机组借鉴。

| [1] |

寇胜利. 汽轮发电机组的振动及现场平衡[M]. 北京: 中国电力出版社, 2007: 251-254.

|

| [2] |

张学延. 汽轮发电机组振动诊断[M]. 北京: 中国电力出版社, 2008.

|

| [3] |

宋光雄, 陈松平, 宋君辉, 等. 汽轮机组汽流激振故障原因及分析[J]. 动力工程学报, 2012(10): 770-778. DOI:10.3969/j.issn.1674-7607.2012.10.006 |

| [4] |

范志强, 段学友, 韩元, 等. 330 MW汽轮机组汽流激振故障分析及处理[J]. 内蒙古电力技术, 2015, 33(6): 82-85. |

| [5] |

李晓波, 张沈彬, 江建勋. 350 MW机组新机启动振动故障诊断与处理[J]. 内蒙古电力技术, 2012, 30(5): 108-110. |

| [6] |

王可. 600 MW机组冷态启动振动大原因分析和处理[J]. 电力大数据, 2017, 20(9): 71-73. |

| [7] |

赵建民. 330 MW汽轮发电机组振动故障分析与处理[J]. 内蒙古电力技术, 2013, 31(6): 110-114. |

| [8] |

彭文邦, 于虹, 韦根原. 振动分析法中混合信号分离算法的研究[J]. 云南电力技术, 2017, 45(3): 27-31. DOI:10.3969/j.issn.1006-7345.2017.03.009 |

| [9] |

杨毅, 高庆水, 张楚, 等. CPR1000技术核电机组高频振动故障诊断与处理[J]. 广东电力, 2016, 29(1): 22-26. DOI:10.3969/j.issn.1007-290X.2016.01.005 |

| [10] |

江建勋, 史伟, 乔胜楠, 等. 汽轮机转子惰走时间异常原因分析[J]. 内蒙古电力技术, 2017, 35(1): 26-29. |

2018, Vol. 36

2018, Vol. 36