汽轮机的振动水平是评价汽轮机组运行可靠性的重要指标。汽轮机组振动超过一定限值时,对汽轮机组设备的危害很大,因此及时诊断振动原因,消除异常振动,是确保汽轮机组安全稳定运行的重要保障。本文就某电厂660 MW汽轮机组在调试期间发生的振动故障及现场处理方法进行介绍,为其他电厂的调试及检修工作提供参考。

1 汽轮机振动异常常见原因及解决措施汽轮机组振动产生原因非常复杂,汽轮机组的任何设备出现问题,都可能造成机组振动异常[1-2]。造成汽轮机组振动异常的主要原因及处理措施如下。

1.1 转子质量不平衡汽轮机异常振动的最常见原因是转子质量不平衡,其特点是振幅与不平衡质量成正比,振动频率与转子振动频率一致,振幅和相位与负荷无关,且基本保持不变。

转子质量不平衡导致汽轮机振动的发生概率高,一般只需找平衡即可解决。

1.2 轴系中心不正轴系中心不正的主要原因是联轴器不同心、轴承不对中。轴系中心不正引起汽轮机异常振动的特点是振动频率与转速频率相同,特殊情况下含有转速频率的2倍成分,且与机组工况无关。

在机组检修或安装时应严格按照厂家要求完成轴系联轴器中心调整,以避免轴系中心不正引起的汽轮机振动。

1.3 电磁激振电磁激振引起汽轮机异常振动的特点主要表现为振动在并网后投入励磁系统才出现,退出励磁系统后则振动消失,且振动随着励磁电流的增加而增大,振动频率为工频或2倍频[3-5]。

电磁激振引起的汽轮机振动可通过调整励磁电流缓减。

1.4 油膜自激振荡油膜自激振荡是汽轮机转子在轴承油膜上高速旋转时,丧失动力稳定性的结果。油膜自激振荡引起汽轮机异常振动的特点是振动频率为一阶临界转速频率,且不随转速的变化而变化。

油膜自激振荡一般通过调整轴承间隙或更换稳定性更好的轴承解决。运行中的机组可通过提高润滑油进油温度、启动顶轴油泵进行干扰等措施来缓减油膜自激振荡引起的振动。

1.5 汽流激振由汽流激振引起的汽轮机异常振动的主要特征是振动频率以1/2工作频率为主,振动受运行参数影响明显,振动增大呈突发性,且具有良好的重现性,有时与调节汽阀的开启顺序及开度有关。

汽轮机汽流激振主要从减小蒸汽激振力和提高轴系稳定性两方面解决。造成汽流激振的原因很多,要找到机组汽流激振的根本原因,才能针对性地将其消除。

1.6 转子弯曲转子弯曲分永久性弯曲和弹性热弯曲。由转子永久性弯曲造成的汽轮机异常振动特征与转子质量不平衡相似。由热不稳定性引起的转子弹性热弯曲造成汽轮机异常振动特征主要表现为振幅与负荷成正比,振幅变化滞后于负荷变化,滞后时间取决于转子结构、质量及蒸汽参数。

转子受热不均造成的弹性热弯曲,可通过延长盘车时间,待转子温度分布均匀后消除;如果转子是永久性弯曲,则只能进行直轴处理。

2 660 MW汽轮机组振动故障分析及处理 2.1 机组概况某660 MW国产超临界间接空冷燃煤发电机组汽轮机由上海汽轮机厂有限公司设计制造,为NJK660-24.2/566/566型超临界、一次中间再热、单轴、三缸两排汽、间接空冷、反动凝汽式。发电机是由上海电机厂有限责任公司设计制造的QF- SN-660-2型发电机,冷却方式为水-氢-氢,自并励静态励磁,额定功率660 MW。

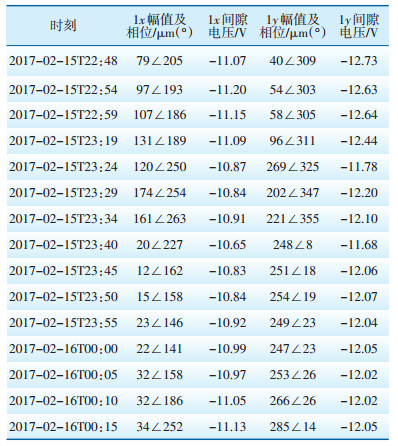

机组轴系结构示意图如图 1所示。

|

图 1 机组轴系结构示意图 |

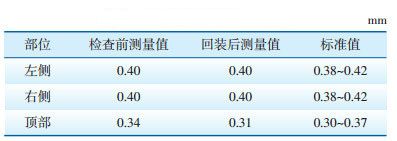

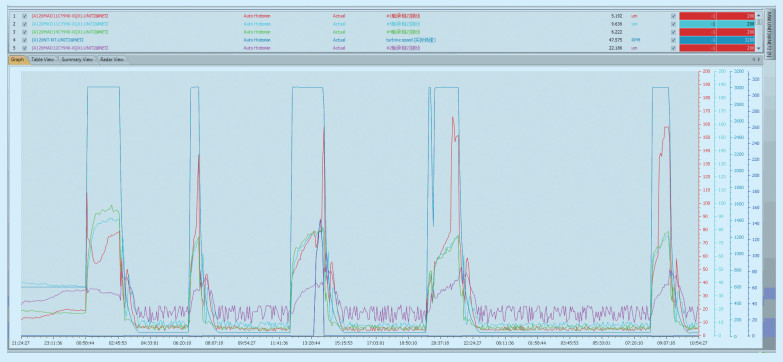

2017-01-26因1号轴承振动突增至130 μm,手动打闸停机。2017-02-09停运盘车装置,揭1号轴承箱检查,未见异常;将盘车装置解体,发现离合器磨损严重,小轴及轴承磨损严重,送至生产厂家检修,并更换磨损部件。2月12日将盘车装置回装。2017-02-13T21:00—2017-02-15T12:00,机组共冲转5次,由于1号轴承相对振动在定速3000 r/min后逐渐爬升,一段时间后出现阶跃式突增,导致机组不能正常运行。5次冲转过程中部分轴承振动突变趋势见图 2所示。

|

图 2 机组部分轴承振动突变趋势图 |

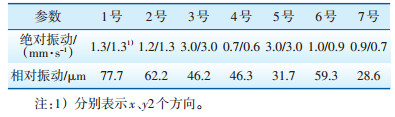

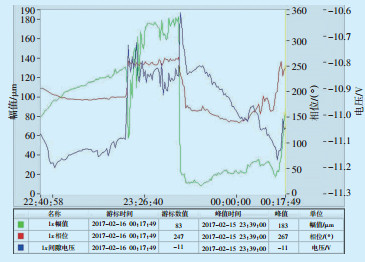

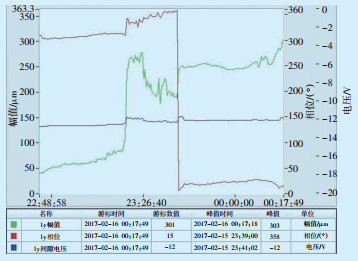

2017-02-15T22:51机组再次冲转,汽轮机定速3000 r/min;2017-02-16T00:16,1号轴承振动达170 μm,紧急手动打闸停机消缺。图 3、图 4为此次冲转定速3000 r/min后高压转子1号轴承x、y方向(记为1x、1y)振动幅值和相位、间隙电压的变化趋势。其中23:19—23:20振动突变时1号轴承轴颈的轴心位置变化为朝y方向移动约0.1 mm,朝x方向移动0.02 mm。

|

图 3 1x幅值和相位、间隙电压的变化趋势 |

|

图 4 1y幅值和相位、间隙电压的变化趋势 |

在此次冲转过程中,TDM参数见表 1所示。2017-02-15T23:19,1y振动突增同时1x相位出现台阶变化,变化幅度约60°;1y间隙电压出现台阶变化,减小0.66 V,同时1x间隙电压减小0.22 V。似乎瞬间有一外力作用于高压转子上,使其瞬间移位失去稳定,进而使1号轴承振动呈台阶式上升。振动现象基本与前5次冲转过程中显示的一样。

| 表 1 机组冲转过程中1号轴承TDM参数 |

从以上冲转过程可以看出,每次冲转参数均满足汽轮机冲转要求,汽轮机定速初期振动爬升时均为基频分量,突增后振动仍以基频分量为主,但含有一定的2倍频分量,表明振动主要是转子质量不平衡引起的。另外,每次振动变化情况基本相同,但也有差别。比如1y振动突增时一般1x振动突降,但有1次1y振动突增时1x振动幅值比较平稳。每次振动突变时,高压缸缸温基本达到450 ℃左右。

2.3 转子质量不平衡原因分析每次启机过程中,通过轴系临界转速时振动较小,刚定速3000 r/min时振动也基本保持稳定,说明该高压转子原始平衡状态良好,振动爬升和突增是高压转子在热态下的平衡状态恶化所致。根据上述振动现象和特征,分析原因如下。

2.3.1 轴承约束转子的能力减弱振动突跳瞬间,1号轴承轴颈的轴心向右约45°方向有较大的移位,表明轴承约束转子的能力下降。在排除缸体膨胀不均的可能性后,原因可能是轴承间隙过大,高压转子在外力的作用下产生较大的中心偏移,进而产生类似质量不平衡的离心力。

2.3.2 高压转子外伸端产生不平衡高压转子相对较小,其前端与盘车装置的小轴通过卡键相连,小轴可视为高压转子的外伸端。当小轴与高压转子中心对中存在较大偏差、热态下卡键失效或盘车轴有磨损时,可能会加剧小轴的晃动,产生类似质量不平衡的离心力,从而影响高压转子的振动。

2.3.3 莫顿效应使轴颈产生热弯曲莫顿效应是指滑动轴承中油膜的黏滞剪切能量导致轴颈表面出现不均匀的温度场,使轴颈圆周产生温差,造成轴颈发生暂态热弯曲,使振动增大。莫顿效应通常发生在有滑动轴承支撑的外伸端转子上,且轴承油膜建立不良,其振动机理和振动特征与动静碰摩类似。如果未发现明显动静碰摩痕迹及相关联轴器连接偏差等异常情况,则振动有可能是莫顿效应引起的。

2.3.4 转子产生动静碰摩因振动大打闸停机过程中,临界转速下的振动和低转速下的晃度增大(特别是最后一次启停机过程),说明转子存在一定的碰摩现象。但这种碰摩是振动突升时产生的,可能发生在转子端部汽封或轴承油挡处。

2.4 原因排查停机后对1号轴承垫片、钨金层、各部间隙、液压盘车装置和高压缸同心度等进行针对性检查。

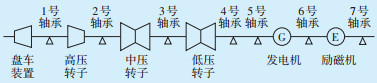

2.4.1 1号轴承检查及处理(1)检查1号轴承的装配数据,包括轴承顶部间隙、轴承套紧力、钨金层接触角、接合面螺栓、振动探头状况等。1号轴承的顶部间隙为0.34 mm,为了增加轴承对高压转子的约束力,将1号轴承顶部间隙尽量取标准值的下限[6],将其调整为0.31 mm,左右侧间隙保持不变,具体数据见表 2。另外对1号轴承油挡间隙及瓦枕紧力重新测量,未发现异常。

| 表 2 1号轴承间隙测量数据 |

(2)检查1号轴承垫片与支座的接触情况,发现垫片的接触球面上有点的接触面积所占比例不合格。现场进行修刮后,垫片的接触球面上有点的接触面积占总面积75%以上,达到要求[6]。

(3)检查1号轴承进油孔与轴承座进油孔、两侧进油插板间隙、轴承下垫片厚度、轴承结合面桥规标高,未发现异常[6]。

2.4.2 液压盘车装置检查解体检查液压盘车装置,离合器、盘车轴承及其部件完好无损,盘车没有损坏,盘车小轴的卡键与大轴的连接到位;将盘车油管道拆卸逐一排查,最终发现在盘车装置润滑油入口弯头处留有垫片,分析此垫片是在安装过程中遗留的。由此可以推断,该垫片导致润滑油不能进入盘车装置内进行润滑冷却。将垫片取出后盘车润滑油系统恢复正常运行。将盘车回装时仍用原盘车电动机,其余部件全部更换为新部件。

2.4.3 可能发生碰摩的动静部分的检查检查高压转子与高压缸的同心度、轴向定位调整块及1号轴承箱的油挡间隙、液压盘车装置与高压转子的中心情况,各数据均在厂家标准要求的范围内[6]。

2.4.4 其他影响因素检查检查高压缸的滑销系统,包括猫爪压板、立销、纵销等位置;对于高压缸汽阀的支撑架也做相应的检查,以确定是否存在影响高压缸膨胀、收缩的因素;检查高中压转子对轮螺栓的伸长量,检查结果正常,均符合厂家要求。

2.5 处理效果经过以上一系列的检查调整,2017-02-23 T18:15,机组再次冲转,21:30定速3000 r/min,22:00再次并网带负荷运行,运行初期负荷210 MW时,1号轴承振动44.7 μm;负荷300 MW时,1号轴承振动64.7 μm,运行一段时间后振动逐渐上涨,至2017-02-24T03:00负荷317 MW时1号轴承振动89.7 μm,至2017-02-24T06:30负荷400 MW时,1号轴承振动114.1 μm。就地检查,发现汽轮机1号轴承处轴封漏气量大,轴封加热器风机电流由原来的6 A增至12 A,轴封加热器风机入口负压由原来的-4 kPa变为-1 kPa,汽侧入口温度由原来的180 ℃降低为60 ℃。

经过对轴封系统进一步检查,将1号轴承轴封回汽手动阀关至50%,轴封加热器风机电流开始下降。就地检查发现轴封加热器本体对空U形弯未注水,可能漏空气,将轴封加热器本体对空U形弯注满水,轴封加热器风机入口负压有所升高。在1号轴承处临时加装1台轴流风机,以降低1号轴承处轴封漏汽温度,缓解1号轴承振动。经调整轴封系统及临时加装风机,1号轴承振动趋于稳定。

2017-02-24T15:00,负荷400 MW,1号轴承振动119 μm,1号补汽阀开启20%,1号轴承振动降为102 μm,2号轴承振动由52 μm升至63 μm,并稳定运行。继续升负荷,当负荷升至600 MW时,1号轴承振动96.5 μm,2号轴承振动71.8 μm。继续升负荷,至满负荷660 MW时,1号轴承振动80.7 μm,2号轴承振动70.7 μm。之后1号轴承再未出现振动突变现象。

2017-02-24T20:17,机组进入168 h试运行,试运行期间汽轮机振动数据稳定保持在优良范围内。2017-02-28T01:00汽轮机各轴承振动数据如表 3所示。机组于2017-03-03移交生产后,1号轴承振动在满负荷运行期间振动值基本处于70 μm以下,可以保证机组长期安全稳定运行。

| 表 3 机组168 h试运行期间各轴承振动数据 |

从本次1号轴承检修过程来看,汽轮机轴承的垫片、钨金层接触角、轴承紧力、顶部间隙等对于轴承的稳定性有重要影响,如果安装工艺不当将会造成轴承对于转子的约束能力下降,影响转子振动的稳定性。在汽轮机安装检修时,一定要严格按照机组的轴承安装数据进行,否则稍有偏差会给机组的安全稳定运行留下隐患[7]。

液压盘车装置中离合器、盘车轴承及其部件,盘车小轴的卡键与大轴的连接的安装也非常重要,如果出现问题,不仅会损坏盘车装置本身,还会严重影响机组的稳定性。另外,盘车润滑油系统也会影响整个盘车装置内的温度场,当润滑油系统不正常时,会改变盘车装置内部温度场的分布,使机组的稳定性下降。

当机组处于热态或极热态时,如果轴封系统漏汽严重,轴封处蒸汽又不能被及时带走,热量逐渐集聚会引起机组轴承稳定性下降,甚至导致机组振动异常而跳闸。因此轴封间隙的调整及轴封系统的运行调整一定要严格按照标准执行[8]。

从机组振动调整过程中发现高压缸补汽阀进气对于转子激振力影响较大,通过补汽阀的调节也可以改善机组的稳定性。但此方法为非常规措施,在其他机组中尽量避免补汽阀参与调节。

| [1] |

赵强. 电厂汽轮机振动大的原因分析及处理[J]. 科技创新导报, 2011(19): 66. DOI:10.3969/j.issn.1674-098X.2011.19.052 |

| [2] |

张学延. 汽轮发电机组振动诊断[M]. 北京: 中国电力出版社, 2012: 37-44.

|

| [3] |

魏艳辉, 赵红雨, 颜庭选. 660 MW超临界机组汽轮机振动异常原因分析[J]. 吉林电力, 2013(5): 35-37. |

| [4] |

张学延, 王延博, 张卫军. 超临界压力汽轮机蒸汽激振问题分析及对策[J]. 中国电力, 2002(12): 12-35. DOI:10.3969/j.issn.1004-9649.2002.12.003 |

| [5] |

王文营, 卢盛阳, 牟法海. 某600 MW汽轮发电机组振动故障分析[J]. 热力发电, 2010, 39(1): 61-66. DOI:10.3969/j.issn.1002-3364.2010.01.061 |

| [6] |

上海电气集团股份有限公司上海汽轮机厂.660 MW超临界中间再热三缸两排汽间接空冷凝汽式汽轮机安装说明书[Z].上海: 上海电气集团股份有限公司上海汽轮机厂, 2015.

|

| [7] |

王可. 600 MW机组冷态启动振动大原因分析和处理[J]. 电力大数据, 2017, 20(9): 71-73. |

| [8] |

邱全文. 某厂330 MW机组6号、7号轴承振动大的缺陷处理[J]. 广东电力, 2015, 28(5): 36-39. DOI:10.3969/j.issn.1007-290X.2015.05.008 |

2018, Vol. 36

2018, Vol. 36