某风电场于2010年年底并网投产,共安装HQ50-810型风力发电机组61台,装机总容量49.41 MW。投运4 a后,其中1台风机齿轮箱立支撑结构法兰连接螺栓发生断裂。本文针对螺栓断裂原因进行检验分析,并提出相应的处理建议,以消除机组金属设备在安装和运行过程中产生的缺陷和安全隐患,确保机组的安全、经济、稳定运行。

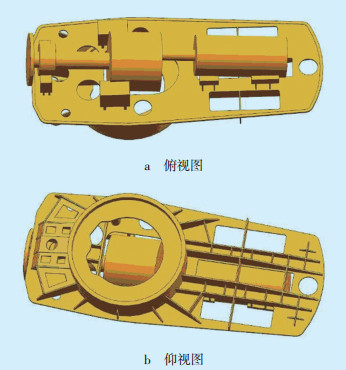

1 风机机舱立支撑结构受力分析 1.1 建立模型 1.1.1 三维几何模型根据风机机舱相关资料及现场实际测量数据,利用UG三维建模软件构建风机机舱结构几何模型,如图 1所示。为提高计算速度,在保证计算精度的前提下,该模型对风机机舱实体模型的细节进行了适当简化,忽略了机舱罩、照明装置、隔音装置及通风装置等部件。

|

图 1 风机机舱三维几何模型 |

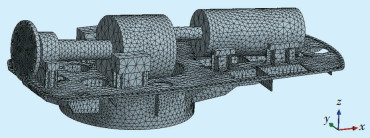

将风机机舱UG文件转换为STEP格式,并导入ANSYS WorkBench有限元分析软件,建立风机机舱有限元分析计算模型,如图 2所示[1-3]。分析模型中忽略了发电机和齿轮箱的内部零件,以空心圆柱体代替,发电机和齿轮箱质量分别设为8000 kg和5000 kg。此外由于轮毂和叶片的形状对计算结果影响较小,因此只在分析模型的主轴法兰盘处添加与轮毂和叶片等重的质量点,其质量为10 000 kg。机舱底部采用固定约束,仅可绕塔筒轴向旋转。分析模型采用四面体单元,单元总数量为62 930个,节点总数量为147 650个。

|

图 2 风机机舱有限元模型 |

为准确分析风机机舱立支撑结构的受力形式及受力状态,在风机机舱有限元模型基础上分别建立风机在停机或运行状态、有风或无风条件下的数值分析模型,计算3种不同工况下风机机舱的受力情况。

1.2.1 工况1风机处于停机状态,且风电场风速较小。此时,可忽略风对风机风轮的影响,仅考虑风机机舱部分的自身重力作用,经计算风机机舱应力分布情况如图 3所示。由图 3可知,风机机舱应力水平不高,最大应力处于机舱底部筋板部位,约为40 MPa,此外立支撑结构处应力较其他部位大,约为15 MPa。

|

图 3 工况1下风机机舱应力分布情况 |

风机处于运行状态,且风电场风速较小。此时风机机舱部分除受自身重力作用外,还承受风机因偏航转动的惯性力作用。资料显示风机转动的角加速度不高于0.02 rad/s2,经计算风机机舱应力分布情况如图 4所示。由图 4可知,风机机舱受力状态与工况1的计算结果极其相似,说明因偏航转动的惯性力对整个系统的受力状态影响不大,可忽略不计。

|

图 4 工况2下风机机舱应力分布情况 |

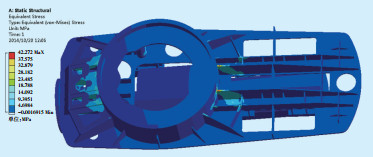

风机处于停机或运行状态,且风电场风速较大。此时风机机舱部分除受自身重力作用外,还承受水平风力的作用。取风速为36.9 m/s(极端恶劣条件下),计算对应的风压为85 N/m2,风机机舱应力分布情况如图 5所示。由图 5可知,在极端天气下,风机机舱最大应力仍处于底部筋板部位,约为167 MPa,但仍未达到机舱材料Q345钢的屈服极限,因此机舱只发生弹性变形,不发生塑性变形;此外立支撑结构处应力较其他部位高大,约为50 MPa。

|

图 5 工况3下风机机舱应力分布情况 |

结合3种不同工况下风机机舱的有限元分析结果可知,无论风机在停机或运行状态、有风或无风条件下,齿轮箱立支撑部位均承受较大的应力,为整个机舱的薄弱环节。

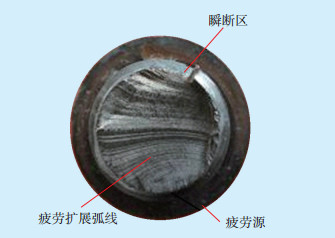

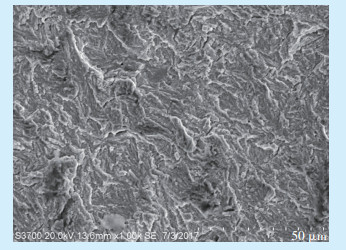

2 断口形貌与金相组织分析 2.1 断口形貌风力发电机机舱立支撑结构法兰连接螺栓规格为M16 mm(直径),强度等级为10.9级。现场检查发现,该批螺栓存在不同厂家和不同等级(10.9级和12.9级)混用现象,如图 6所示,其中12.9级螺栓数量较少。发生失效的螺栓均为10.9级,大部分断裂于螺柱自刚性杆处数第1道至第3道螺纹的牙底处,螺栓杆部未见明显机械损伤。螺栓断面平整光滑,断口可见明显的疲劳源、疲劳扩展弧线及瞬断区,如图 7所示。对断裂的法兰连接螺栓断口进行电子显微镜扫描观察,发现断面内存在一系列波浪状、略带弯曲的疲劳辉纹,并伴有二次裂纹,具有典型的疲劳断裂特征[4],如图 8所示。

|

图 6 不同厂家、不同等级螺栓混用情况 |

|

图 7 机舱立支撑结构法兰螺栓断口宏观形貌 |

|

图 8 机舱立支撑结构法兰螺栓断口微观形貌 |

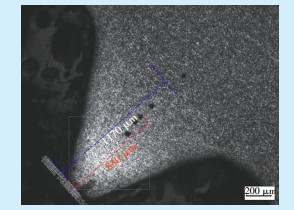

采用硬度法对断裂的法兰连接螺栓脱碳层深度进行检测,如图 9所示。由图 9可以看出,该螺栓的金相组织为回火索氏体,螺纹部分存在深度为830 μm的脱碳层,螺纹的牙型高度为1170 μm。经计算,螺纹未脱碳层高度为340 μm,远小于相关规程要求的牙型高度的2/3[5],螺栓脱碳层深度严重超标。此外,经过检测,螺栓的维氏硬度(HV)为347,符合规程要求[5]。

|

图 9 机舱立支撑结构法兰螺栓脱碳层 |

根据风机机舱受力状态的有限元分析结果以及断口形貌和金相组织分析结果可知:

(1)该类型风机在静载及运行工况下,齿轮箱立支撑部位承受较大的应力,通常螺栓自刚性杆处数第1道至第3道螺纹牙底处于应力集中区域,若螺栓强度不足,极有可能在恶劣工况下沿此处开裂,给机组安全、稳定运行带来隐患。

(2)该批螺栓存在不同厂家和不同等级(10.9级和12.9级)混用现象,导致法兰与底座结合部位各部分强度不均,在外力作用下容易沿强度较低侧螺栓(10.9级)部位开裂。

(3)螺栓螺纹脱碳层深度严重超标,导致螺纹处强度不足,螺栓在承受弯曲载荷时,容易沿此处开裂形成疲劳源。

(4)螺栓断面平整光滑,可见明显的波浪状、略带弯曲的疲劳辉纹,并伴有二次裂纹,具有典型的疲劳断裂特征。

通过以上分析认为,机舱立支撑结构法兰连接螺栓开裂原因为:法兰连接螺栓处于应力集中区域,螺栓螺纹脱碳层深度超标使得该部位强度不足,当风机振动时产生循环应力,导致螺栓沿低强度的螺纹脱碳层处开裂并不断扩展,最终发生疲劳断裂。

4 建议本文结合有限元模拟结果、断口形貌与金相组织分析结果确认了机舱立支撑结构法兰连接螺栓的开裂原因。为了避免再次发生断裂,建议使用同一厂家、同一强度等级的螺栓,同时将该法兰连接螺栓更换为强度等级更高的12.9级高强度连接螺栓,在新更换螺栓投入使用前应送检,以确保螺栓的组织和性能合格。

| [1] | 张洪才, 刘宪伟, 孙长青. ANSYS Workbench 14.5数值模拟工程实例解析[M]. 北京: 机械工业出版社, 2013: 195-197. |

| [2] | 袁越锦, 徐英英, 张艳华. ANSYS Workbench 14.0建模仿真技术及实例详解[M]. 北京: 化学工业出版社, 2014: 112-137. |

| [3] | 陈艳霞, 陈磊. ANSYS Workbench Workbench工程应用案例精通[M]. 北京: 电子工业出版社, 2012: 49-94. |

| [4] | 陶春虎. 紧固件的失效分析及其预防[M]. 北京: 航空工业出版社, 2013: 97-105. |

| [5] | 中国紧固件标准化技术委员会. 紧固件机械性能螺栓、螺钉和螺柱: GB/T 3098. 1-2010[S]. 北京: 中国标准出版社, 2011: 7-9. |

2018, Vol. 36

2018, Vol. 36