龙口水电站位于黄河北干流托龙段尾部(内蒙古托克托至龙口),是黄河万家寨水利枢纽的配套工程。电站共装设4台单机容量100 MW的轴流转桨式水轮发电机组用于晋蒙电网调峰,1台单机容量20 MW的混流式机组用于非调峰期向河道泄放基流并参与基荷运行。电站计算机监控系统选用国电南端科技股份有限公司NC2000监控系统,具有全开放、分布式模块化冗余结构,是国内采用国产PLC(Programmable Logic Controller,可编程逻辑控制器)的在运水电站之一[1]。

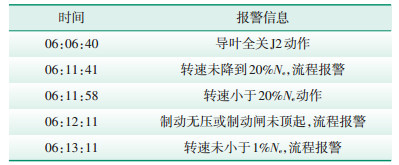

2 存在的问题2018-01-15中控室上位机执行3号机组停机过程中发生报警,报警信息如表 1所示。

| 表 1 3号机组报警信息 |

报警信息中的J2为导叶开度仪上的一个常开接点,当导叶开度小于5%时接点闭合;转速装置实时测量机组转速并可开出“转速小于20%Ne”和“转速小于1%Ne”信号(Ne为机组额定转速)。现场检查结果为机组转速为15.5%Ne,风闸制动腔无压,复归腔有压,复归状态指示灯亮。

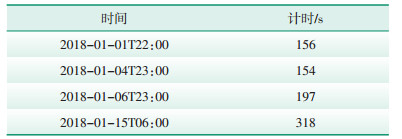

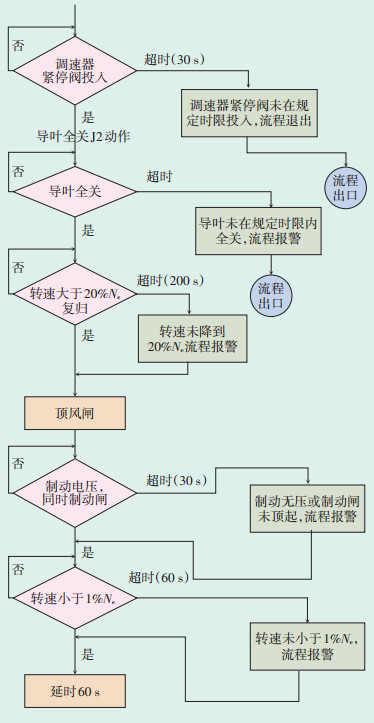

3 原因分析 3.1 停机流程上述停机过程如图 1所示。停机过程中机组在“导叶全关J2动作”后,对转速是否小于20%Ne进行判断,若超出300 s后仍不满足,则会报出“转速未降至20%Ne,流程报警”,继续开出5 s顶风闸指令。

|

图 1 机组空转至停机状态流程图(部分) |

龙口水电站风闸制动控制回路由“转速小于20%Ne”和顶风闸指令串接完成。超时报警发生时,若顶风闸指令发出5 s期间内转速仍未降至20%Ne以下,风闸未自动顶起,流程又会继续报“制动无压或制动闸未顶起,流程报警”以及“转速未小于1%Ne,流程报警”两个信号。

3.2 故障原因排查 3.2.1 停机过程用时偏多3号机组停机过程中,由于在300 s定值内机组转速未降至20%Ne以下,引发了一系列流程报警信息。报警信息中显示3号机组从“导叶全关J2动作”到“转速小于20%Ne动作”所用时间为318 s,其他机组完成相同过程(最近一次停机)用时情况为:1号机组用时182 s,2号机组用时134 s,4号机组用时165 s,即3号机组相比其他机组明显存在用时偏多现象。

进行历史数据查询,3号机组发生此缺陷前后最近几次停机过程计时情况如表 2所示。由表 2可以看出,自2018-01-15T06:00执行3号机组停机开始,该机组停机过程中“导叶全关J2动作”到“机组转速小于20%Ne动作”所用时间明显增加。

| 表 2 3号机组发生此缺陷前后最近几次停机过程计时情况 |

根据以上分析可知,参与流程计时用信号有“导叶全关J2动作”和“机组转速小于20%Ne动作”。2个信号分别由机组仪表柜内导叶开度仪DYK-1500和转速测量装置SPCT-6开出至监控系统[2]。

3.2.2.1 电气装置原因分析(1)若机械液压执行部分正常,且导叶能关闭到位,此时导叶开度仪的“导叶全关J2动作”信号提前报出,流程在导叶确实全关前开始计时,则会导致转速下降耗时增加。

(2)若机组转速下降正常,但测速装置检测异常或开出异常使“机组转速小于20%Ne动作”信号迟报,也会导致计时增加。

3.2.2.2 机械原因分析(1)如果控制导叶关闭的机电部分未能正确执行导叶关闭指令,在5%开度(J2动作,计时启动)至导叶全关阶段动作过于缓慢,流道过水持续时间增加,机组转速下降缓慢,将直接导致流程计时的增加。

(2)导叶关闭指令执行完毕,导叶全关信号上送,但接力器尚有多于压紧行程的余量,实际未全关,也会造成机组流道内持续过水,机组转速下降缓慢,从而导致计时增加。

(3)导叶正常关闭且到位,但导叶立面间隙过大或气蚀情况严重,机组停机过程中就会发生持续漏水现象,导致转速下降缓慢,计时增加。

以上原因均可导致计时增加,流程报警。因此需要检查并确认拉绳式导叶传感器、转速装置用测速探头是否固定良好,接力器开度机械指示和电气指示是否有偏差以及关闭动作是否到位,导叶开度仪DYK-1500和转速测量装置SPCT-6测试值是否准确,以及装置节点开出是否正常。

4 现场检查试验 4.1 现场检查情况经现场检查,接力器指针指示和电气仪表指示均显示为导叶在全关状态下,紧急停机电磁阀可靠动作,锁锭可正常投退,剪断销报警装置未有报警且未发现弹簧连杆异常动作现象。巡视检查主配压阀、分段关闭装置、主接力器、拉杆式导叶开度仪、拉绳式导叶位移传感器、测速装置探头等均固定完好且运行正常。需要进一步确认仪表柜内参与流程控制的测速装置SPCT-6和开度仪DYK-1500工作是否正常,同时在停机过程中严密观察导叶关闭机械液压执行部分有无异常现象,并通过机组空转试验进行缺陷状态的进一步捕捉分析。

4.2 测速装置检查现场观察,3号机组执行停机流程,测速装置SPCT-6显示机组转速从额定转速Ne至26%Ne为下降较快阶段,从26%Ne至20%Ne下降极其缓慢,且转速下降过程中偶有测值小幅度跳变回升现象发生(约0.2%Ne)。通过拆除双路齿盘信号中任一路观察,情况没有明显变化(SPCT-6在90%Ne以下以齿盘信号为主信号)。为了彻底排查,对该测速装置进行同型更换,参数设置同原机,并进行空转试验和测试值比对。

4.2.1 更换前后空转试验(1)更换前空转试验。试验时拔出制动闸投入开出继电器,上位机开机至空转态,上位机停机。结果为:2018-01-16T09:24:19.253导叶全关J2动作;09:28:37.556转速小于20%Ne动作,手动加闸。

(2)更换后空转试验。试验时拔出制动闸投入开出继电器,上位机开机至空转态,上位机停机。结果为:2018-01-16T10:15:00.697导叶全关J2动作;10:20:17.681转速小于20%Ne动作,手动加闸。

更换前导叶全关至转速小于20%Ne耗时258 s,更换后为317 s,流程超时现象未见明显改善。

4.2.2 测试值实时对比仪表柜内测速装置SPCT-6和调速器电气柜测速通道相互独立,开停机试验过程中分别有专人在调速器机械柜和仪表柜前读取频率计和测速装置测值,两者测试值一致。

通过经机组空转试验以及测速值实时比对结果可知,3号机组测速装置测值准确,运行正常。

4.3 导叶开度仪检查导叶开度仪共4个节点参与监控系统流程控制,其中J2节点定义为导叶开度小于5%时动作,J4节点定义为导叶开度小于10%时动作,J6节点定义为导叶开度小于12%时动作,J8节点定义为导叶开度小于95%时动作,各点动作死区均为0.5%。水库当时上下游水位差ΔH约35 m,该工况下的空转试验主要涉及J2和J4两个点的动作与复归信号。通过两个点动作的时间间隔(Δt)可以从一定程度说明导叶关闭动作是否存在迟缓现象。其中3号机组Δt为空转试验所得,其余机组数据为上位机历史库查询所得[3]。

(1)3号机组,上位机开机至空转态,H=35.03 m,导叶开度10.9%。2018-01-16T17:08:02.990,上位机停机,导叶空载以下J4动作;17:08:05.403,导叶全关J2动作,Δt≈3 s。

(2)1号机组空转态,H=35.11 m,导叶开度11.75%。2018-01-15T13:09:14.966,导叶空载以下J4动作;13:09:17.743导叶全关J2动作,Δt≈3 s。

(3)2号机组空转态,H=34.61 m,导叶开度为10.9%。2018-01-15T17:26:08.385导叶空载以下J4动作;17:26:11.476导叶全关J2动作,Δt≈3 s。

(4)4号机组空转态,H=34.79 m,导叶开度11.3%。2018-01-11T19:59:14.131导叶空载以下J4动作;19:59:16.848导叶全关J2动作,Δt≈2 s。

仪表柜内导叶开度仪和调速器导叶开度测量通道各自独立运行,上述开停机过程中分别有专人在调速器电气柜和仪表柜前比对两者实时测试值,结果一致。

空转停机试验过程中有机械段专人在水车室观察接力器动作情况,观察发现在得停机令导叶全关时和投入紧急停机电磁阀全关时,接力器行程相差3~4 mm,同其他机组比对,属于正常偏差范围。

经现场空转试验观察以及和调速系统开度反馈测量结果实时对比可知,3号机组导叶关闭时间正常,关闭动作正常,导叶开度仪测值准确,运行正常。

4.4 空转试验 4.4.1 停机过程中风闸制动投退试验通过机组空转试验检查导叶漏水情况,首先进行停机过程中风闸制动投退试验。

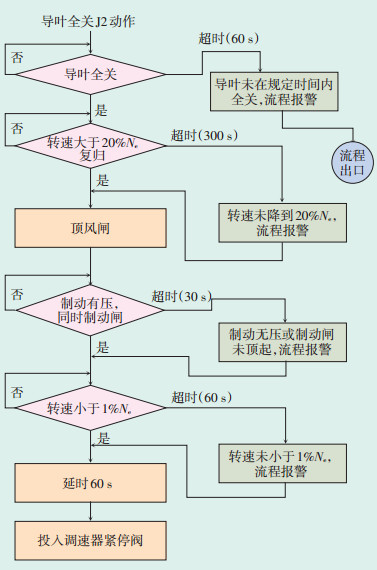

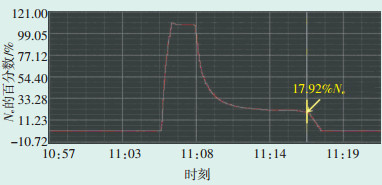

2018-01-15T17:00,上位机开机至空转态,上位机停机,开机前拔出制动闸投入开出继电器。17:05:29转速下降至20%Ne,超时(t>300 s),手动顶起风闸;17:06:21转速下降至9%Ne,手动落下风闸,机组转速出现缓慢上升现象,约3 min内转速上升至13.6%Ne,随后手动顶起风闸。

停机过程中手动退风闸转速曲线如图 2所示。机组停机过程中出现手动投风闸使频率下降至10%Ne后手动退风闸,转速反而上升的现象,说明过水机构始终存在一定漏水,直接导致停机过程中机组转速在接近20%Ne时下降极其缓慢,出现超时报警现象。

|

图 2 停机过程中手动退风闸转速曲线 |

2018-01-15T17:10,进行机组停机态退风闸试验。机组停机态,转轮静止,此时手动撤下风闸,观察数分钟后未见转轮转起,测速值显示一直为0。

以上两次试验结果说明,正常停机过程中,导叶全关后导叶之间有漏水,但漏水量不大。

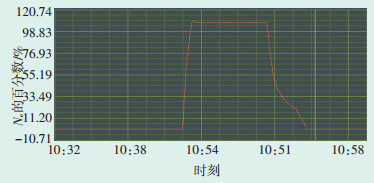

4.4.3 机组空转—事故停机(动作紧急停机电磁阀)试验因正常停机时紧急停机电磁阀为最后动作,为了检验紧急停机电磁阀投入对漏水量的影响及漏水量与惰转速度的关系,2018-01-17T11:00,进行了机组空转—事故停机(动作紧急停机电磁阀)试验。

(1)上位机开机至空转态,就地按下事故停机按钮:导叶全关2 min30 s后机组转速下降至20%Ne,风闸自动顶起;

(2)上位机开机至空转态,上位机停机。导叶全关5 min5 s后机组转速下降至20%Ne,超时(t> 300 s),风闸未自动顶起,手动加闸;其中2 min30 s后机组转速仅下降至25.2%Ne;

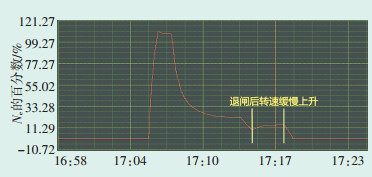

(3)上位机开机至空转态,上位机停机(开机前拔出制动闸投入继电器):导叶全关至转速下降至20%Ne耗时5 min4 s,超时(t>300 s);8 min27 s后转速降至17.92%Ne,手动加闸;其中,转速由19.3%Ne至17.92%Ne用时1 min,此时转速下降缓慢,数据减小不明显。停机过程中转速自然下降曲线如图 3所示。

|

图 3 停机过程中转速自然下降曲线 |

综上分析可知,机组由于导叶关闭不严导致漏水量偏大使得机组在停机过程中转速下降缓慢,同时也加剧了气蚀效应对转轮等导水机构的破坏。通过投入紧急停机阀后导叶各立面压紧,漏水量减小,计时缩短至正常范围。

5 缺陷处理龙口水电站3号机组停机过程中,因导叶关闭不严使得导叶漏水量较之前增大。为有效防止机组停机时导叶关闭不严影响机组正常停机,根据上述分析及以往类似缺陷处理经验[4-6],对3号机组控制单元流程按照如下方式进行优化,优化后的流程图如图 4所示。

|

图 4 优化后的空转至停机流程图 |

(1)机组现地控制单元“空转→停机”流程中,将“调速器紧停阀投入”及其判据部分移动至“给调速器停机令”与“导叶全关”的判据之间;“调速器紧停阀投入”判据时间由60 s修改为30 s。

(2)机组现地控制单元“空转→停机”流程中“转速大于20%Ne(J2)复归”判据时间由300 s修改为200 s;同时,流程之中“导叶全关”和“转速大于20Ne(J2)复归”的判据间,增加一固定130 s定时器,防止因转速测控装置故障而提前投入制动闸。

流程优化后进行多次开机至空转试验,3号机组运行稳定,停机流程执行再无此类异常发生。流程修改后机组停机过程中转速下降曲线如图 5所示,机组停机流程中“导叶全关J2动作”至“转速小于20%Ne动作”的计时稳定维持在135 s左右,流程超时现象得到明显改善。

|

图 5 流程修改后转速下降曲线 |

经过对优化后流程的测试及试验观察,3号机组运行稳定无异常。虽然通过提前投入紧急停机阀解决了机组转速下降缓慢的问题,但是3号机组突然出现的导叶关闭不严问题亟需在机组检修期间具备条件时进行深入研究,以探求解决问题的根本方法。

| [1] | 徐文佳, 杨非. 龙口水电站计算机监控系统设计[J]. 水利信息化, 2010(4): 69. |

| [2] | 方辉钦. 现代水电厂计算机监控技术与试验[M]. 北京: 中国电力出版社, 2004: 225-227. |

| [3] | 李亚萍. 可编程控制器在万家寨水电厂的应用[J]. 电力学报, 2003(2): 73. |

| [4] | 宫汝志, 李德友, 王洪杰. 乌江构皮滩水电机组水利稳定性试验研究[J]. 水利水电工程, 2016(1): 55. |

| [5] | 方辉钦. 现代水电厂计算机监控技术与试验[M]. 北京: 中国电力出版社, 2004: 225-227. |

| [6] | 孟玉红. 万家寨水电站水电机组技术改造分析[J]. 内蒙古电力技术, 2005, 23(2): 33–34, 37. |

2018, Vol. 36

2018, Vol. 36