2. 山西漳泽电力股份有限公司, 太原 030006;

3. 北京北科欧远科技有限公司, 北京 100083

2. Shanxi Zhangze Electric Power Co., Ltd., Taiyuan 030006, China;

3. Beijing Beike Ouyuan Technology Co., Ltd., Beijing 100083, China

火电厂湿法脱硫废水成分复杂,水质变化较大,杂质来自烟气、工艺水和脱硫用的石灰石,主要包括悬浮物、过饱和亚硫酸盐、硫酸盐、氯化物以及重金属,其中很多是国家环保标准中要求控制的第一类污染物。由于水质的特殊性,脱硫废水零排放处理难度较大[1]。目前,国内部分电厂脱硫废水零排放主要采用传统蒸发结晶和烟道蒸发2种工艺。蒸发结晶工艺大致可分为预处理蒸发结晶和浓缩蒸发结晶,根据浓缩工艺又可分为电渗析分盐浓缩、正渗透膜浓缩、反渗透分盐浓缩等[2];烟道蒸发工艺分为三联箱预处理后直接烟道蒸发和旁路烟道蒸发等,最终达到脱硫废水零排放的要求。其中浓缩蒸发结晶工艺的建设投资和运行成本均高于烟道蒸发工艺,因此近年来烟道蒸发工艺成为电厂脱硫废水深度处理的发展方向和趋势。但在实际运行过程中,由于喷嘴形式及雾化效果问题,存在喷嘴堵塞、烟道结垢、烟气排放温度过低等问题。旁路烟道旋转喷雾干燥法是烟道蒸发工艺中的新型技术,解决了传统烟道蒸发工艺中存在的喷嘴堵塞、烟道结垢等问题。

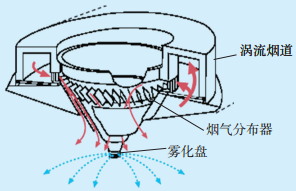

2 旋转喷雾干燥法介绍 2.1 技术原理喷雾干燥工艺是将溶液、乳浊液、悬浮液或浆料在热风中喷雾成细小的液滴,在液滴下落过程中,水分被蒸发,废水中的盐类形成粉末状或颗粒状干燥产物的过程。喷雾干燥工艺技术的核心是旋转雾化器(见图 1)。每座喷雾干燥塔配置1台旋转雾化器,利用旋转雾化器的离心力,使料液在旋转表面上伸展为薄膜,并以不断增长的速度向雾化盘的边缘运动,离开雾化盘边缘时,溶液经旋转雾化器雾化为直径为10~60 μm的精细浆雾滴,与经过分散的热烟气接触后,水分被迅速蒸发,通过对烟气分布、废水流量、雾滴尺寸和空预器出口烟气温度等参数的监测与调整,使废水雾滴在到达喷雾干燥塔内壁前已充分干燥,避免“湿壁”现象产生。干燥产物在干燥塔底部高速涡流,随烟气进入除尘器处理,保证喷雾干燥塔不发生结垢和腐蚀问题。

|

图 1 旋转雾化器构造示意图 |

(1) 烟气和液滴以160~200 m/s的相对速率脱离旋转雾化器,在雾化过程中每升被雾化的浆液形成200 m2的表面积,液体雾化效果好且均匀。

(2) 由于喷雾干燥系统的工作温度一直处在露点温度以上,因此塔体及烟道等与烟气介质接触的材料无需进行防腐处理,采用普通碳钢即可;而与脱硫废水接触的雾化盘则需采用哈氏合金材质。

3 应用实例分析 3.1 机组概况山西临汾热电有限公司建设规模为2×300 MW燃煤发电机组,采用一次再热、双缸双排汽、直接空冷、抽汽凝汽式汽轮发电机组,配2×1060 t/h国产亚临界、四角切圆燃烧、一次中间再热、固态排渣炉,配置石灰石—石膏湿法烟气脱硫系统和SCR脱硝装置。脱硫废水处理系统采用传统的三联箱系统,即通过投加石灰(碳酸钠)、有机硫、絮凝剂等处理后进行干灰拌湿或灰场喷洒。

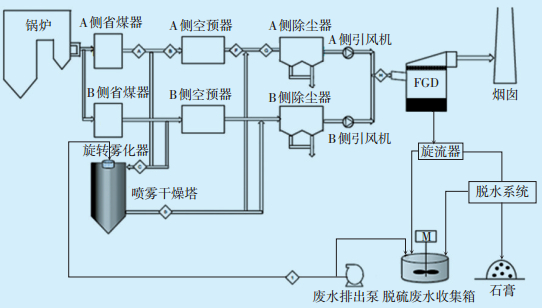

3.2 脱硫废水零排放处理工艺改造在对各种脱硫废水零排放处理工艺进行比较后,山西临汾热电有限公司在国内首次采用了脱硫废水不经预处理直接喷入旁路烟道旋转喷雾干燥技术,将原三联箱系统旁入,增加了烟气系统、喷雾干燥系统及废水输送系统。改造后的脱硫废水处理工艺流程如图 2所示。

|

图 2 旁路烟道喷雾干燥法处理脱硫废水工艺流程 |

(1) 在原空气预热器前端加装旁路烟道,将3% ~5%的烟气量引出。在每路烟道进、出口设置挡板门,其中总进口烟道设置调节型挡板门,可以根据喷雾干燥系统出口烟道温度调节进入系统的烟气量,其他烟道均采用开关型挡板门。

(2) 烟气进入喷雾干燥塔后,经烟气分布器被分布成绕雾化盘旋转流动及绕雾化盘边缘向下流动的烟气流,与经过旋转雾化器雾化的细小废水液滴充分接触,使液滴中的水分迅速挥发,废水中的盐类被干燥析出,混入原烟气的粉尘中,由除尘器收集处理。

(3) 在喷雾干燥塔附近或脱硫区重新布置1套脱硫废水收集箱,用于喷雾干燥塔提供废水,废水流量可根据烟气量和机组负荷随时调整。

3.3 运行效果 3.3.1 改造后运行及烟道结垢情况山西临汾热电有限公司1号锅炉脱硫废水旁路烟道喷雾干燥系统设计处理废水能力为5 t/h,采用BOT方式,机组100%负荷工况下,抽取3%~5%的烟气量,30 000~50 000 m3/h的热烟气,烟温为330~ 350 ℃时,喷雾干燥塔处理废水量4~5 t/h。机组运行半年后处理废水量超过10 000 t。停运检查发现,旁路烟道及喷雾干燥塔内仅有细微、干燥、松散的积灰,不存在结垢堵塞情况(见图 3—图 6),运行情况良好。

|

图 3 入口烟道照片 |

|

图 4 出口烟道照片 |

|

图 5 喷雾干燥塔侧壁照片 |

|

图 6 喷雾干燥塔顶部照片 |

表 1为不同工况下投运废水和不投废水烟温和煤量记录数据。由表 2数据分析可知,当空预器进、出口烟温一致时,投运废水比不投废水一、二次风温度降低6.1~8.1 ℃;在空预器出口烟温一致工况下,如果提高一、二次风出口温度3~5 ℃,空预器入口烟温投运废水比不投废水工况平均高约12 ℃。经计算,投运脱硫废水使锅炉热效率降低0.2%~ 0.3%,煤耗升高0.6~0.9 g/kWh,但不影响主机及风烟系统正常运行调整。

| 表 1 不同机组负荷下投运废水和不投废水烟温和煤量记录 |

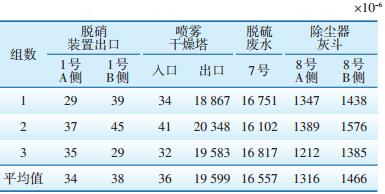

| 表 2 各系统烟尘中氯离子质量分数监测数据 |

GB 175—2007《通用硅酸盐水泥》中要求[3],粉煤灰硅酸盐水泥中粉煤灰的占比应控制在40%以下,氯离子质量分数应小于0.06%。表 2为各系统烟尘中氯离子质量分数监测数据。其中脱硫废水氯离子质量分数平均值为16 557×10-6,电厂粉煤灰原灰氯离子质量分数为1391× 10-6,即0.139%。按照最大值40%作为粉煤灰硅酸盐水泥的组分,则成品粉煤灰硅酸盐水泥中氯离子质量分数为0.0548%,满足普通水泥中氯离子质量分数小于0.06%的要求。

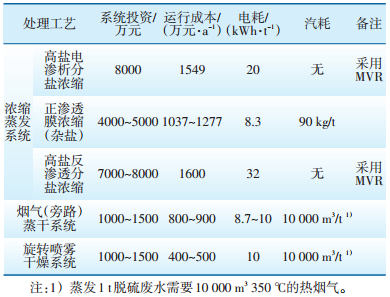

3.4 经济效益不同脱硫废水零排放处理工艺系统投资和运行成本见表 3[4-5]。从表 3可以看出,与浓缩蒸发系统比较,烟气(旁路)蒸干系统在系统投资和运行成本方面有明显优势,而旁路烟道旋转喷雾干燥系统由于减少了脱硫废水三联箱预处理环节,其运行成本较烟气(旁路)蒸干系统降低了50%,经济效益更为显著。

| 表 3 不同脱硫废水零排放处理工艺系统投资和运行成本比较 |

此外,旋转喷雾干燥系统流程短,工艺设备少,废水不需要经任何预处理,直接在脱硫系统中提供一路废水管路至旋转喷雾干燥塔即可。易损件较少,仅旋转雾化器按要求运行8000 h后,需检修密封圈、垫圈是否有损坏。按照目前山西临汾热电有限公司项目运行工况,旋转喷雾干燥系统处理脱硫废水电耗约为10 kWh/t,即3.6元/t。

4 结语采用烟道旋转喷雾干燥法处理电厂脱硫废水,可利用锅炉热烟气的热量,不需额外蒸汽源,工艺流程简单,操作方便,对锅炉原系统影响小,不存在喷嘴堵塞和烟道结垢问题,且运行费用相对较低,是目前产生脱硫废水量较少的燃煤电厂进行脱硫废水零排放处理的理想选择。

| [1] | 杨培秀, 于晓华. 脱硫废水引入零溢流水湿排渣系统的可行性分析[J]. 广东电力, 2013, 26(1): 110–113. |

| [2] | 王森, 张广文. 燃煤电厂湿法烟气脱硫废水零排放蒸发浓缩工艺应用综述[J]. 陕西电力, 2014, 42(6): 94–97. |

| [3] | 全国水泥标准化技术委员会. 通用硅酸盐水泥: GB 175-2007[S]. 北京: 中国标准出版社, 2008. |

| [4] | 杜乐, 于佳冉. 燃煤电厂脱硫废水零排放方案比选研究[J]. 环境与发展, 2017, 29(1): 28–32. |

| [5] | 杨建国, 耿梓文, 袁伟中, 等. 燃煤烟气脱氯实现脱硫废水零排放技术及其影响[J/OL]. 中国电机工程学报, 2018, 38(00): 1-8[2018-01-15]. https://doi.org10.13334j.0258-8013.pcsee.171008. |

2018, Vol. 36

2018, Vol. 36