电力设备运行时,由于设备接头表面不平整、污秽、氧化、电腐蚀等原因会造成接头接触电阻增大导致发热,检修时需对接头表面进行清洗、打磨处理,通常会对接头表面的银、锡金属镀层造成不同程度损坏,接头抗氧化、抗腐蚀性能减弱,继续运行将导致接头再次发热。针对该问题,本文采用了现场金属刷镀修复技术和新型封堵材料进行接头修复,提高了接头检修质量,延长了接头检修周期。

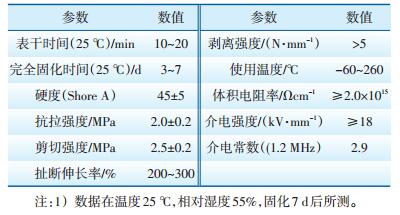

1 设备接头运行中出现的问题根据薛家湾供电局2014—2017年电力设备缺陷发生率统计结果(见图 1),接头发热缺陷占电力设备缺陷发生率的38.58%。接头检修质量直接关系电力设备的安全可靠运行。

|

图 1 薛家湾供电局2014—2017年电力设备缺陷统计结果 |

设备的2个接头搭接后,由于接头表面不平整,四周留有缝隙,外界的气体、水雾、粉尘等物质侵入接头搭接面后,滞留在接头内,使接头内的某一点或某一区域加速氧化、腐蚀,造成接头接触电阻增大,导致接头发热(该问题在老旧设备上及重污染地区尤为突出),需进行检修[1]。

检修接头时,需对接头表面的氧化层及污秽物进行清洗、打磨处理,这样就会对接头表面的银、锡金属镀层造成不同程度的损坏,导致接头抗氧化、抗腐蚀性能变弱。检修后投入运行的设备接头,安装位置较高,且由于接头表面的镀银、锡工艺繁琐,无法在现场对接头表面进行镀银、锡等修复工作。通常现场采取的方法是在接头表面涂一层电力复合脂(俗称导电膏)来提高接头的抗氧化、抗电腐蚀性能。受电力复合脂保质期的限制,该方法不能有效解决接头表面金属镀层损坏后,接头表面加速氧化、腐蚀的问题,从而缩短了接头检修周期。该问题成为多年来困扰变电检修工作的难题。

2 接头现场修复技术 2.1 接头表面刷镀银、锡技术针对上述问题,通过调研和理论分析[2],采用了一种新的电镀设备,利用低电压、大电流电解金属镀液,通过镀笔提供电沉积金属镀层所需要的镀液,镀笔所到之处能快速沉积金属镀层。改变镀液种类或操作参数,就可沉积出满足不同性能要求的金属镀层。由于镀层是在基体(需要镀银或锡的工件)金属上以金属原子为基本单元规则堆积而成,所以镀层致密,与基体结合牢固,且工艺温度不超过60 ℃,不需担心基体热变形。刷镀技术源于电镀技术,沉积速度是传统槽镀的30~60倍,可实现高效快速沉积,镀层品质好,且操作简便,满足现场对导电件受腐蚀表面进行修复的各项要求[3]。

首先使用镀笔蘸取电解液对工件进行反复刷洗,清洗工件表面污垢,然后蘸取打底液在工件表面均匀涂抹,使镀层附着力增强,最后蘸取标准液在工件上反复均匀涂抹。刷镀过程中通过调节电压来调整标准液在工件表面的反应速度。刷镀过程中应注意以下事项:

(1)设备外壳接地铜导线截面积不小于1.5 mm2,且接线良好,以保证安全;

(2)输入电压不能超出安全电压范围;

(3)当负载发生短路时,电源会自动断开,应排除短路故障后重新开机操作;

(4)电源缺相时,启动缺相保护,停止输出,应排除输入电源故障后重新开机操作;

(5)当机器发生故障,机箱与操作箱上的故障指示灯亮,此时应立即关机,检查机器的故障点,待故障解决后再开机。

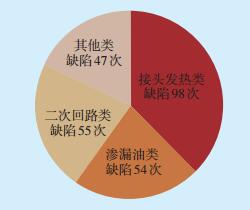

2.2 室温单组分型有机硅黏接密封胶材料电气设备接头发热,主要是因为接头氧化及受风雨侵蚀,造成接触电阻增大,因此考虑使接头在密闭环境中运行,来提高电气接头使用寿命。通过对各类密封材料和密封胶的对比筛选,选用了室温单组分型有机硅黏接密封胶(RTV)[4],固化后性能指标见表 1。使用时,将密封胶放置空气中,在水分的作用下,进行交联反应,形成橡胶弹性体。具有耐酸、碱溶剂、耐风化、耐油、耐化学药品和耐高低温性能,固化时不吸热、不放热,固化后收缩率小,对材料的黏接性好。

| 表 1 RTV固化后参数1) |

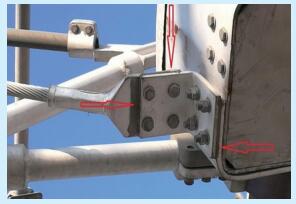

检修后,在接头搭接外表面四周缝隙涂抹RTV(见图 2),使接头运行在密封环境中,隔绝外界气体、烟雾、粉尘,降低接头搭接表面的氧化、腐蚀、脏污和锈蚀速度[5]。

|

图 2 采用RTV密封接头四周缝隙 |

截至2017年12月,已在薛家湾供电局管辖35 kV及以上电压等级的大部分变电站的部分设备接头上进行上述方法试用,并对测试的设备进行了跟踪检查。

2016年12月至2017年12月期间,对同一隔离开关的U、V、W三相进行了设备状态跟踪比较。以110 kV永胜变电站1号电容器成套装置3916隔离开关为例,对该设备进行接触电阻测试,测试结果见表 2。

| 表 2 110 kV永胜变电站1号电容器3916隔离开关接触电阻测试结果 |

通过对隔离开关的跟踪测试数据可以看出,W相采用现场镀层修复+RTV密封工艺后,被测设备接触电阻值增长缓慢。

4 结束语采用电气设备接头现场镀银、锡修复技术,可快速修复接头表面金属镀层,提高接头抗氧化、抗电腐蚀及导电性能。同时接头安装完毕后对接头搭接面四周的缝隙进行封堵,使接头在密封环境中运行,延长接头运行周期。另外,结合主电气设备的状态检修,对接头修前、修后进行测试接触电阻值并记录,通过实际测试值进行年度及周期比对,制定截面接头搭接后接触电阻的标准值,通过早期诊断,用试验数据检测各类设备接头的运行状态,达到延长接头的使用寿命和检修周期的目的,彻底解决电气设备接头频繁发热的问题[6]。采用电气设备接头现场修复方法后,极大降低了设备接头发热故障概率,减少了相关检修项目投入的人工及时间成本,增强了供电可靠性。

| [1] | 杨堃, 宋杲, 曹德新, 等. 隔离开关触头寿命的试验研究[J]. 智能电网, 2014, 2(2): 63–66. |

| [2] | 曹春博, 王慧源. 隔离开关触脂镀银层现场修复新工艺的应用[J]. 内蒙古电力技术, 2017, 35(6): 66–69. |

| [3] | 梁旭东. 刷镀银工艺及其在电机产品上的应用[J]. 东方电气评论, 2017, 31(1): 85–88. |

| [4] | 朱岳高. 单组份室温硫化硅橡胶胶粘剂的研制[J]. 杭州师范学院学报, 1995(3): 58–62. |

| [5] | 廖振龙. 变电设备发热原因分析及其防范措施[J]. 科技风, 2013(14): 52. DOI:10.3969/j.issn.1671-7341.2013.14.042 |

| [6] | 王海燕. 变电运行电气接头发热的原因与解决办法分析[J]. 建材与装饰, 2017(28): 240–241. DOI:10.3969/j.issn.1673-0038.2017.28.157 |

2018, Vol. 36

2018, Vol. 36