神华国神集团公司萨拉齐电厂(以下简称萨拉齐电厂)1号、2号机组均采用上海电气集团股份有限公司生产的NZK300—16.7/538/538型亚临界参数、一次中间再热、双缸、双排汽、单轴、直接空冷凝汽式汽轮机。汽轮机润滑油主油箱工作液位容积为25 m3。每台机组主油箱配置2台排烟风机,正常情况下1运1备。主油箱排烟风机为杭州科星鼓风机有限公司生产的SFDVA-14-1型离心式风机,额定流量840 m3/h,额定压力5 kPa。排烟风机出口设油雾分离器。每台机组主油箱底部设1台德国PALL公司生产的HNP系列移动式油净化装置,循环流量200 L/min,可清除润滑油中绝大部分的游离水、溶解水和游离气体及溶解气体。

2 存在的问题汽轮机润滑油主油箱排烟风机运行时将油箱内的不凝结气体、水蒸气及油烟向外排出,从而避免大量气体和水蒸气混入汽轮机润滑油而导致油质恶化;同时维持油箱微负压状态,使回油畅通,避免轴承箱漏油[1]。

主油箱排烟风机在排气过程中,气体中携带的部分油滴和油雾经油雾分离器分离后,聚积在分离器下部,需要人工定期排放(每10 d 1次,每次排油4~5 L),该方式存在如下缺点:

(1)排油未回收,造成一定的环境污染;

(2)主油箱补油量加大;

(3)积油存到一定量才进行排放,油位过高会降低油雾分离器的分离效率。

3 技术改造为了解决上述问题,经过分析研究,对主油箱排烟风机出口油雾分离器进行改造,达到积油回收再利用的目的。

3.1 可行性分析排烟风机排出的气体含有一定水分,在经过油雾分离器时,必然导致分离器底部的积油含水率高于主油箱内润滑油的含水率,甚至高于主油箱底部油净化装置的除水净化率。如果直接将分离器底部的积油回收再处用,则可能导致主油箱内润滑油油质恶化[2],因此必须确定排烟风机出口油雾分离器内的积油含水率及其是否与主油箱底部油净化装置的除水净化率相匹配,以保证回收改造后汽轮机润滑油油质符合运行标准。

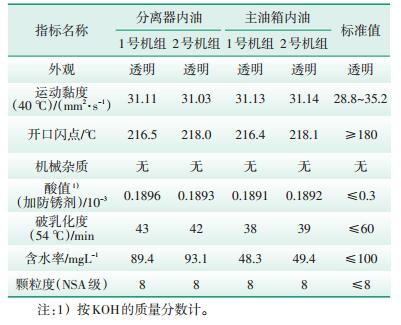

3.1.1 积油含水率测定对主油箱内润滑油和排烟风机出口油雾分离器底部积油进行取样化验,化验结果如表 1所示。从表 1可以看出,2台机组排烟风机出口油雾分离器底部积油的指标除含水率接近最大允许值100 mg/L外,其他指标均符合GB/T 7596—2008 《电厂运行中汽轮机油质量》中的相关规定[3]。

| 表 1 2台机组主油箱内及排烟风机出口分离器内油质检测结果 |

假设排烟风机出口油雾分离器底部积油连续回收至主油箱内,则油雾分离器1个排油周期内进入主油箱内油的含水量为:

V1=V回收ω1,

式中 V1—1个排油周期内由油雾分离器回收至主油箱的油的含水量,mg;

V回收—1个排油周期内由油雾分离器回收至主油箱的油量,按5 L计;

ω1—油雾分离器内油的含水率,按93.1 mg/L计。

汽轮机主油箱底部油净化装置循环流量q0为200 L/min,假设油雾分离器中积油的水分能够全部被油净化装置去除,则1个排油周期内油净化装置理论除水量为:

V2=q0Tω1,

式中 V2—1个排油周期内油净化装置理论除水量,mg;

T—1个排油周期的时间,14 400 min。

经计算,V1为465.5 mg,V2为268.128 kg,V2远大于V1,即1个排油周期内油净化装置理论除水量远大于油雾分离器回收至主油箱的油中含水量,说明该改造方案理论上完全可行。

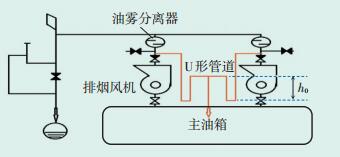

3.2 改造措施在汽轮机润滑油主油箱排烟风机出口油雾分离器下部加装至主油箱的积油回收管道(如图 1所示),使排烟风机出口油雾分离器下部的积油在汽轮机运行时通过新加管道自动回流至主油箱,从而对汽轮机润滑油排烟风机出口油雾分离器内部积油进行回收再利用。

|

图 1 排烟风机出口油雾分离器积油回收再利用改造示意图 |

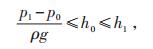

由于主油箱内部呈负压状态,为了避免加装管道后排烟风机出口气体通过积油回收管道回流至主油箱,影响排烟风机排气效率及主油箱内润滑油油质,回收管道采用U形管设计方式。在防止排烟风机出口气体通过管道回流至主油箱的前提下,U形管的设计高度应小于排烟风机出口油雾分离器下部至主油箱上部距离,防止U形管过高使排烟风机出口油雾分离器下部积油无法正常回流至主油箱[4-6]。经计算,U形管高度应满足:

|

式中 h0—U形回收管道的允许高度,m;

h1—排烟风机出口油雾分离器下部至主油箱上部高度,实测值为0.733 m;

p0—主油箱内上部气压,-1500 Pa;

p1—排烟风机出口油雾分离器处气压,300 Pa;

ρ—32号汽轮机润滑油密度,20 ℃时为865 kg/m3;

g—重力加速度,9.8 m/s2。

计算得出U形管允许高度范围为:

0.212 m≤h0≤0.733 m。

在实际改造中,U形管道高度为0.3 m。

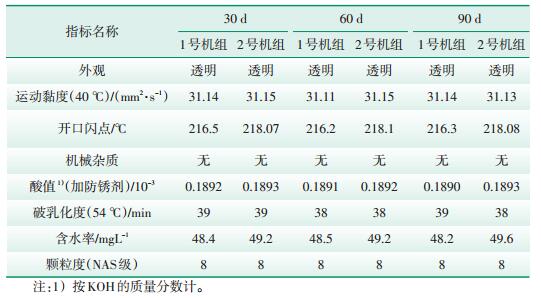

4 改造效果 4.1 油质指标变化情况汽轮机润滑油主油箱排烟风机出口油雾分离器内部积油进行回收再利用后,对2台机组运行30 d、60 d、90 d时主油箱内润滑油油质进行化验对比,结果如表 2所示。由表 2可以看出,2台机组主油箱内润滑油油质没有明显变化。

| 表 2 改造后机组运行30 d、60 d、90 d时主油箱内油质化验结果 |

通过对1号、2号机组润滑油主油箱排烟风机出口油雾分离器进行改造,经油雾分离器分离后的油可自动回流至主油箱,避免了人工定期排放后对环境的污染,提高了油雾分离器的分离效率,减少了补油工作量。

4.3 经济效益改造前,润滑油主油箱排烟风机出口油雾分离器每年排油量(单台机组)约为180 L,按100元/L计算,单台机组可节约费用18 000元/a,2台机组共节约36 000元/a。

5 结语萨拉齐电厂1号、2号机组润滑油主油箱排烟风机出口油雾分离器积油回收改造后,在一定程度上提高了电厂生产过程中的经济性和环保性,改造方法可供同类型机组参考。

| [1] | 神华国神集团公司萨拉齐电厂. 集控运行规程: SDDL-SD-2017-11-01[S]. 包头: 神华国神集团公司萨拉齐电厂, 2017. |

| [2] | 朱新华. 电厂汽轮机[M]. 北京: 中国电力出版社, 2000. |

| [3] | 桓现坤, 滑端成, 杨洪银. 排烟风机位置对主油箱运行的影响[J]. 电站辅机, 2011, 32(1): 42–44. |

| [4] | 中国电力企业联合会. 电厂运行中汽轮机油质量: GB/T 7596-2008[S]. 北京: 中国标准出版社, 2008. |

| [5] | 杨思成, 王喜魁. 泵与风机[M]. 3版. 北京: 中国电力出版社, 2007. |

| [6] | 刘建军, 章宝华. 流体力学[M]. 北京: 北京大学出版社, 2006. |

2018, Vol. 36

2018, Vol. 36