2. 乌兰察布电业局, 内蒙古 乌兰察布 012000;

3. 京能电力后勤服务有限公司, 呼和浩特 010020

2. UIanqab Electric Power Bureau, UIanqab 012000, China;

3. Beijing Energy Logistics and Services Company Limited, Hohhot 010020, China

某1000 kV特高压变电站1000 kV高压并联电抗器由特变电工衡阳变压器有限责任公司生产,型号为BKD-240000/1100。2017年年度检修期间,对该站某1000 kV高压并联电抗器进行试验过程中,发现X柱夹件对地绝缘电阻为722 kΩ,低于GB 50150—2016《电气装置安装工程电气设备交接试验标准》要求(≥10 GΩ)[1],其他试验未见异常。现场采用绝缘电阻表按照1000 V、2500 V、5000 V电压等级依次对该电抗器X柱夹件对地绝缘电阻进行测量,测量结果偏差不大,均小于1000 kΩ,初步判断是X柱器身下部减震胶垫位置偏移或存在杂质、粉尘使油箱与夹件接触或距离较近,导致并联电抗器对地绝缘电阻偏低[2-3]。

2 电抗器基本情况 2.1 主要参数该并联电抗器主要参数如表 1所示。

| 表 1 1000 kV并联电抗器主要参数 |

并联电抗器铁心采用2个单相带旁轭式结构,2个铁心中心柱由铁心饼组成。

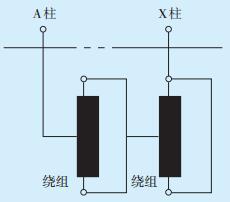

2.2.2 绕组并联电抗器线圈为饼式绕组,两柱为串联结构,每柱线圈均为中部出线。双柱式串联绕组连接如图 1所示。

|

图 1 并联电抗器绕组结构 |

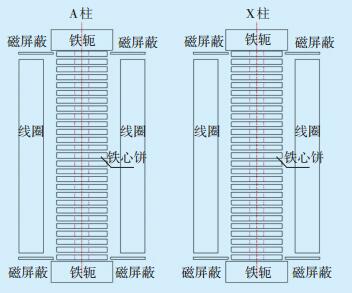

并联电抗器器身通过固体隔板分割油隙结构,两心柱器身绝缘采用整体套装结构。器身排布方式如图 2所示。

|

图 2 并联电抗器器身排布方式 |

并联电抗器油箱为拱形顶桶式油箱,箱底、箱顶均采用浇注式定位。

3 原因排查及分析针对并联电抗器存在的问题,提出排查方案:首先进行不吊罩内检,判断油箱与夹件的绝缘状态是否良好;其次进行吊罩内检,查找并联电抗器内部可能存在的绝缘问题。具体实施如下。

3.1 不吊罩内检 3.1.1 第1步:采用电焊机电流冲击法解开并联电抗器X柱夹件接地套管外部接地线,用电焊机在地网上点焊,点焊时始终不起弧,说明油箱与夹件之间不存在杂质、粉尘。

3.1.2 第2步:抽油检查接地引出线绝缘状态将抽油设备的抽油管连接至并联电抗器的注油阀上、排油管连接至油枕下部注油管。拆除呼吸器,开始抽出变压器油,当油位至法兰时停止抽油。拆除夹件接地绝缘子进行检查,夹件引出线无异常,器身上部运输定位钉也无异常,初步排除铁心夹件短路情况。

3.2 吊罩内检对并联电抗器充干燥空气排油,排油及吊罩结束后,从人孔进入油箱内检查,发现在器身X柱下部靠近中部连线处的减振胶垫边缘翘起,与两柱器身连接处的三角加强板(与X柱夹件共用一点接地)接触,这是导致X柱夹件对地绝缘电阻偏低的根本原因。

3.3 原因分析以上现象是由于装配过程中操作人员放置减振胶垫时偏移了垫脚位置,靠近两柱器身连接处的三角加强板一侧减振胶垫移出垫脚位置,未被垫脚压住,减振胶垫受器身重力压紧后变形,未被压住的减振胶垫边缘翘起与三角加强板接触。

4 处理措施 4.1 短路点处理将并联电抗器两柱器身连接处的三角加强板拆除,测试X柱夹件对地绝缘电阻正常;之后将与三角加强板接触的减振胶垫切除后,再次测试对地绝缘电阻正常。处理完毕后,重装拆开两柱连接固定板,并对并联电抗器器身和油箱内部进行全面检查,确保油箱清理干净、无杂物遗留在主体内部。全部检查完毕后,测试铁心对夹件、铁心对地、夹件对地、夹件对夹件绝缘电阻均正常。

4.2 处理工艺 4.2.1 抽真空注油前对并联电抗器抽真空。抽真空工作应在无雨和无雾、湿度不高的天气进行;真空度要达到残压≤13.3 Pa。抽真空后静置30 h方可注油。

4.2.2 注油用真空滤油机将油注入并联电抗器内,注油速度应控制在4~5 t/h,注油油温(65±5)℃,分4个阶段将油注至并联电抗器规定油位。在注入约30 t、45 t和注至箱油顶以下100~150 mm时各停顿1次,每次停顿约2 h[4-6],最后注油至储油柜标准油位微高位置。整个注油过程应维持残压≤20 Pa的真空度。

4.3 后续试验并联电抗器注油后静置24 h,进行绝缘油试验,72 h后进行常规试验,常规试验合格后,进行外施工频耐压等特殊试验,工频耐压为220 kV[7-12]。试验过程中,并联电抗器没有出现绝缘击穿、外表闪络、电压突然下降等现象,且试验前后油色谱分析结果无明显差别,说明该并联电抗器可以正常投运。

5 结束语针对1000 kV高压并联电抗器中性点夹件出现的绝缘缺陷问题,通过吊罩内检与不吊罩内检,找出故障原因。经处理后并联电抗器夹件对地绝缘电阻低的问题得到解决。本次电抗器缺陷的故障排查及处理可为同类型电抗器类似故障处理提供参考。

| [1] | 中国电力企业联合会. 电气装置安装工程电气设备交接试验标准: GB 50150-2016[S]. 北京: 中国标准出版社, 2016. |

| [2] | 郑涛, 赵彦杰. 超/特高压可控并联电抗器关键技术综述[J]. 电力系统自动化, 2014, 38(7): 127–135. DOI:10.7500/AEPS20130710018 |

| [3] | 周勤勇, 郭强. 可控电抗器在我国超/特高压电网中的应用[J]. 中国电机工程学报, 2007(4): 1–6. |

| [4] | 顾生杰, 党建武, 田铭尖, 等. 长距离输电线路并联电抗器布置对功率传输的影响[J]. 高电压技术, 2014, 40(11): 3612–3617. |

| [5] | 国家电网公司. 输变电设备状态检修试验规程: DL/T 393-2010[S]. 北京: 中国标准出版社, 2010. |

| [6] | 蔚超, 陆云才, 高晓军. ±800 kV特高压换流变压器现场局放试验关键技术研究[J]. 江苏电机工程, 2016(4): 28–31. |

| [7] | 刘书铭, 李琼林, 杜习周, 等. 无功补偿电容器组串联电抗器的参数匹配[J]. 电力自动化设备, 2012(4): 145–150. |

| [8] | 贾磊, 蔡汉生, 史丹, 等. 西电东送广东入口线路高压并联电抗器退出情况下过电压水平研究[J]. 广东电力, 2011, 24(10): 20–24. DOI:10.3969/j.issn.1007-290X.2011.10.005 |

| [9] | 顾生杰, 田铭兴. 基于串联电容补偿的超/特高压输电线路可控并联电抗器补偿度分析[J]. 高电压技术, 2014, 40(6): 1858–1863. |

| [10] | 李宏霖, 李昕, 张建禄, 等. 500 kV高压并联电抗器异常分析及吊罩检修处理[J]. 内蒙古电力技术, 2013, 31(4): 86–88. |

| [11] | 谢李浩然, 周海. 变电站切除并联电抗器过电压事故仿真分析[J]. 贵州电力技术, 2016, 19(5): 17–20, 16. |

| [12] | 安滨, 陈仁刚, 林俊年. 500 kV高压并联电抗器故障分析及处理[J]. 山东电力技术, 2016, 43(1): 77–80. |

2018, Vol. 36

2018, Vol. 36