在火电机组锅炉中,水冷壁作为主要的蒸发面,布置在炉膛四周或中间,吸收炉膛内的辐射热,将管内的水加热形成饱和蒸汽或汽水混合物[1]。据粗略统计,火力发电锅炉内四管(省煤器管、水冷壁管、再热器管、过热器管)事故约占国内锅炉事故的2/3[2],其中水冷壁由于承受高温、高压、腐蚀、磨损、结垢、积灰、交变应力等复杂、恶劣工况,在运行中极易出现爆管事故[3],从而导致机组停运。

电厂锅炉水冷壁失效造成爆管的最主要原因是超温和化学腐蚀[4]。但是由于材料原始缺陷引起的水冷壁受热面失效问题也不容忽视,水冷壁本身材料不合格会加速其失效过程[5]。据有关统计,电站锅炉在安装前所发现的质量问题中,管材原始缺陷造成的质量问题约占1/3[6]。本文就两起锅炉水冷壁管制造缺陷引起的爆管原因进行分析,为同类型缺陷的预防提供参考。

1 管内壁直道引起的水冷壁爆管 1.1 爆管基本情况某电厂600 MW机组锅炉炉膛右侧墙水冷壁管材质为20G,管外径60 mm、壁厚6 mm,在运行22 000 h后因中隔墙1根水冷壁管(编号为1号)向火面泄漏而停炉。泄漏位置标高28 m,距其下部后竖井水冷壁下联箱约1 m。后割取相同工况下的2根水冷壁管(编号为2号、10号)送检分析,2号管取自1号爆管下方管段,10号管取自左侧后包墙水冷壁后竖井向炉后数第8根水冷壁管段。

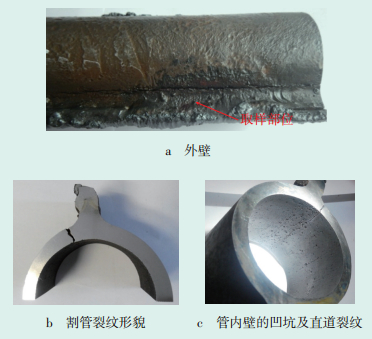

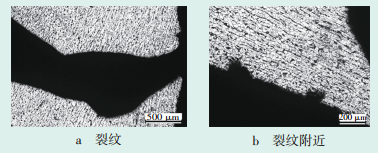

1.2 宏观形貌分析1号管泄漏位置距鳍片10 mm,爆口沿管轴向呈长细缝状开裂,长约140 mm(见图 1a)。爆口张开不大,中间部分裂透,最宽1 mm,爆口边缘无明显减薄(见图 1b)。管内壁有较多凹坑,在爆口附近有明显直道裂纹(见图 1c)。直道为钢管在冷拔过程中产生的原始缺陷,特征为在钢管内外表面呈长短不一的直线形划痕,多为沟状[7]。

|

图 1 1号管宏观形貌 |

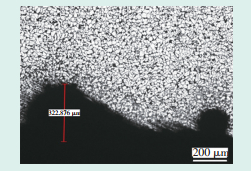

2号管内壁距鳍片1 cm处有一条长约11 cm直道,另外还有多条由腐蚀坑连成的小裂纹。直道中密集的腐蚀坑加深了直道深度(如图 2所示)。10号割管内壁同样存在裂纹和凹坑(如图 3所示)。

|

图 2 2号管内壁宏观形貌 |

|

图 3 2号管内壁宏观形貌 |

1号管内壁裂纹附近管材金相组织为铁素体+珠光体,珠光体球化2级,属轻度球化,金相组织正常。内壁裂纹起始部位的扩展方向与管内壁不垂直,裂纹延续一小段距离后,沿垂直于管内壁方向扩展,裂纹内部无明显的氧化皮(见图 4a)。管内壁主裂纹附近有小凹坑,凹坑内部无明显的氧化皮(见图 4b)。管子向火面金相组织为铁素体+珠光体,珠光体球化2级,属轻度球化,金相组织正常。

|

图 4 1号管裂纹及附近金相组织 |

2号管内壁直道深0.32 mm,裂纹扩展方向与管内壁不垂直,直道附近管内壁有小凹坑,凹坑较浅;直道附近管材金相组织均为铁素体+珠光体,珠光体球化2级,属轻度球化,金相组织正常(如图 5所示)。10号管内壁直道深0.39 mm, 裂纹扩展方向与管内壁不垂直,还有数条折叠形小裂纹,裂纹尖端附近晶粒发生变形(见图 6a、6b),部分小裂纹内有腐蚀坑(见图 6c)。直道附近管材金相组织均为铁素体+珠光体,珠光体球化2级,属轻度球化,金相组织正常(见图 6d)。

|

图 5 2号管内壁直道及附近金相组织 |

|

图 6 10号管金相组织 |

1号管泄漏部位金相组织正常,泄漏管段及下段管段和同一工况附近取样管内壁皆存在直道缺陷和腐蚀坑,泄漏处裂纹扩展形态与其他管段内壁直道裂纹扩展形态相同。

根据GB 5310—2008《高压锅炉用无缝钢管》规定:冷拔过程中钢管内表面直道允许的深度不大于壁厚的4%,且最大为0.2 mm。2号管直道深度为0.32 mm,10号管内壁直道深度为0.39 mm,均不符合标准要求[8]。

综上所述,该水冷壁管爆管主要是由于管内壁存在超标直道引起的,直道会引起应力集中[6],在正常高温、高压下应力水平超过材料强度极限,使管道承载力下降,诱发裂纹萌生,另外腐蚀坑的存在和发展也加速了裂纹的扩展,最终导致爆管。

2 管内壁重皮引发的水冷壁失效 2.1 爆管基本情况某电厂3号锅炉水冷壁管在某次锅炉启动后第3天发生泄漏。泄漏位置为水冷壁后墙角第4根管,标高14 m。爆管材质为ST45.8-Ⅲ,外径60 mm,壁厚6 mm。

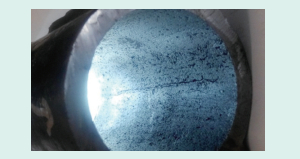

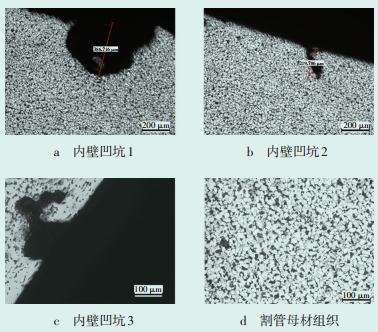

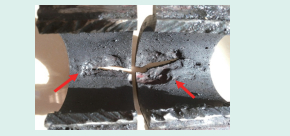

2.2 宏观形貌分析爆口张开较小,宽5 mm,长80 mm。爆口附近内外壁无明显的氧化皮,爆口边缘粗钝,管径略有胀粗,宏观形貌如图 7所示。爆管内壁爆口处存在缺陷区域,缺陷区域凹凸不平且母材金属有缺失凹陷(如图 8箭头所示),凹陷的边缘残存2处翘起的片状金属,其形状、位置、尺寸均与爆口相吻合。据宏观形貌可判断,该缺陷为水冷壁管内壁的重皮脱落后产生的凹坑。

|

图 7 爆管区域形貌 |

|

图 8 爆管内壁宏观形貌 |

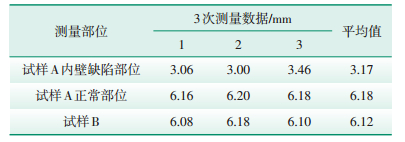

在爆口处取试样A,在附近管段取试样B。分别测量了试样A缺陷部位、试样A正常部位和试样B的管壁厚度,测量数据如表 1所示。由表 1可知,爆口附近最薄处的壁厚仅3 mm,而水冷壁管壁厚的设计值为6 mm,实际壁厚是设计值的1/2,远超过GB 5310—2008《高压锅炉用无缝钢管》中偏差不大于±10%的要求。

| 表 1 壁厚测量数据 |

对试样A、试样B分别预磨、抛光、腐蚀后进行观察。试样A的金相组织为铁素体+珠光体(见图 9),未见明显老化、变形等特征。试样B的金相组织为铁素体+珠光体(见图 10)。试样A和试样B的母材组织未见明显差别,均正常。

|

图 9 试样A的金相组织 |

|

图 10 试样B的金相组织 |

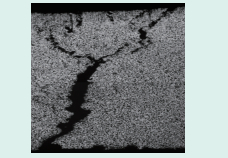

爆口附近的横截面可见一条贯穿的裂纹,裂纹由内壁向外壁发展,以穿晶与沿晶混合形式开裂,如图 11所示。

|

图 11 爆口附近横截面的裂纹 |

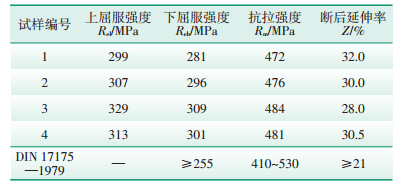

在爆管临近管段截取4块力学性能试样进行室温拉伸试验和断后延伸率测试。室温拉伸试验的各项数据均满足DIN17175—1979《耐热无缝钢管供货技术条件》标准要求,断后延伸率符合标准要求[9],如表 2所示。

| 表 2 室温拉伸试验及断后延伸率测试结果 |

无缝钢管的加工多采用热轧或冷拔的方法,加工过程中钢管形变大,易产生缺陷。重皮是钢管在轧制过程中产生的,在钢管内表面一般为舌状或鱼鳞片的翘起薄片,一种与钢的本体相连结,并折合到表面上不易脱落;另一种与钢的本体没有连结,但黏合到表面易于脱落。

爆管内壁存在的重皮缺陷,其位置、形状、尺寸均与爆口的位置正好吻合,说明管内壁重皮部分脱落后造成水冷壁管壁厚异常、强度不足,在运行过程中导致水冷壁管失效泄漏。

3 结束语以上两例水冷壁管爆管事故均是由于水冷壁管内壁存在原始制造缺陷引起的。这些原始缺陷是管子中的薄弱部位,在应力作用下,裂纹会在薄弱部位萌生并逐渐扩展,最终造成泄漏事故。因此,应对原始制造缺陷加大重视。对发现的有原始制造缺陷的水冷壁管,应对同批次产品进行相应检查,加大监督力度并及时更换。对新入厂钢管应严格按照GB 5310—2008《高压锅炉用无缝钢管》中对钢管表面质量要求进行检查。同时,在钢管安装前,应再次确认管材质量,消除管材制造缺陷带来的运行隐患,保证机组的安全稳定运行。

| [1] | 蔡文河, 严苏星. 电站重要金属部件的失效及其监督[M]. 北京: 中国电力出版社, 2009: 105-130. |

| [2] | 田学军. 锅炉水冷壁爆管事故的分析[J]. 锅炉技术, 2015, 46(2): 44–46. |

| [3] | 石荣雪, 张适宜, 张胜寒. 基于大数据分析的电厂锅炉水冷壁失效研究[J]. 化工进展, 2016, 35(9): 2640–2646. |

| [4] | 周颖驰. 锅炉水冷壁高温腐蚀原因分析及对策[J]. 热力发电, 2013, 42(7): 138–141. |

| [5] | 刘铁军, 任岚明. 涡流探伤技术在电站设备中的应用[J]. 吉林电力, 2000(6): 14–15. |

| [6] | 陈风敬, 左孟如. 开工加热炉炉爆管原因分析及处理[J]. 化肥设计, 2016, 54(5): 54–57. |

| [7] | 江国栋, 唐庆顺, 洪茂林. 电站锅炉水冷壁管爆管分析[J]. 热加工工艺, 2011, 40(2): 191–194. |

| [8] | 全国钢标准化技术委员会. 高压锅炉用无缝钢管: GB 5310-2008[S]. 北京: 中国标准出版社, 2008. |

| [9] | 德国标准化研究所钢铁标准委员会. 耐热无缝钢管供货技术条件: DIN17175-1979[S]. 柏林: 联邦德国蒸汽锅炉委员会, 1979. |

2018, Vol. 36

2018, Vol. 36