户外隔离开关是变电站内一种常用高压电气设备,在运行过程中长期暴露在大气中,触指表面易发生氧化及脏污,而且在分、合闸操作时触指容易被电弧烧伤或因受力变形,导致触指表面镀银层脱落。这些情况均可引起触指间接触电阻增大、触指发热等故障,情况严重时甚至会造成触指烧损。触指是隔离开关的导电核心部件,发生故障会严重影响系统运行的安全可靠性。传统检修方案除个别损坏较轻的触指可以修复再利用外,大多数必须进行更换,浪费非常严重。因此,非常有必要开展损坏触指修复技术的研究工作。

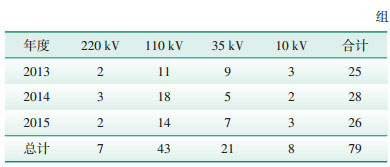

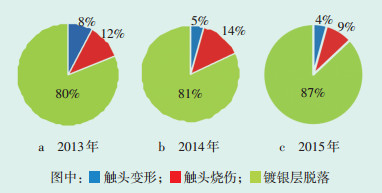

1 隔离开关触指报废原因分析及触指常规维护方法 1.1 触指报废原因分析对巴彦淖尔电业局2013—2015年隔离开关触指更换检修原因进行了统计(见图 1)和分析,结果显示80%以上隔离开关触指的检修更换原因为触指表面镀银层脱落,更换下的旧触指也因无法修复成为报废品。表 1为2013—2015年巴彦淖尔电业局隔离开关触指更换数量统计。

|

图 1 巴彦淖尔电业局隔离开关触指更换原因统计 |

| 表 1 巴彦淖尔电业局隔离开关触指更换数量统计 |

目前,户外隔离开关检修一般分大修、小修和临时性检修3种形式:大修是对设备关键零部件进行解体检查、修复或更换,使之恢复到标准要求的正常功能,内蒙古电力(集团)有限责任公司发布的《内蒙古电网技术标准(试行)》要求户外隔离开关的大修周期一般为8~12 a[1];小修是对设备进行不解体检查与修理,一般结合预防性试验开展,周期一般不超过3 a;临时性检修是设备在运行中突发故障时进行的检修。

1.2.1 触头及触指传统检修方法在进行设备停电预防性试验时,对于触头部分的脏污和油垢一般用汽油进行清洗,用细砂纸打磨掉触指表面的氧化层,用锉刀修整烧斑,然后在触指的接触面上涂抹中性凡士林进行保护。隔离开关触指接触面的传统检修维护方法及其作用如下:

(1)在隔离开关的现场维护中,通过使用汽油类(主要成分为C5—C12脂肪烃和环烷烃,以及一定量芳香烃)化学清洗剂,溶解油污等水无法溶解的物质,起到清洁触头表面油污的作用。

(2)利用细砂纸将长期运行触指表面形成的氧化膜彻底清除,降低接触面的接触电阻,预防隔离开关在运行过程中出现发热故障。

(3)涂抹中性凡士林,确保隔离开关的触指在正常情况下避免与空气直接接触,起到保护接触面不被氧化的作用。另外,凡士林在隔离开关分合闸过程中还能起到润滑作用,防止由于摩擦力过大而造成隔离开关合闸不到位等情况。

1.2.2 传统检修方法存在的不足(1)汽油既是清洗剂,同时也是易燃易爆品,目前还没有专用的替代清洗剂,存在安全隐患。

(2)虽然细砂纸可以很好地清除触指上的氧化膜,但细砂纸同时会对触指的镀银层造成一定程度的损伤,导致触指接触面氧化加速,甚至因回路电阻过大而被迫更换新触指。

本文介绍的触指表面镀银层修复工艺,可避免浪费,大大节约检修成本。

2 刷镀流程与工艺要求刷镀亦称涂镀或无槽电镀,属不需要镀槽的电化学镀覆技术,其基本原理为将专门配制的电介质刷镀液体放置于不溶性阳极与阴极(零件表面)之间,在一定的电压和电流密度条件下,通过极化反应使金属或非金属阳离子在阴极表面发生电化学沉积而形成镀层。

2.1 制造厂刷镀制造厂刷镀的产品一般为全新产品,刷镀主要工艺过程如下。

2.1.1 酸洗将设备本身存在的较厚锈蚀层、锈斑、氧化层等影响刷镀的成分全部清洗掉。

2.1.2 刷镀预镀层预镀层也叫过渡层、打底层、结合层或隔离层,可以提高镀层与基体的结合力,防止镀层向基体扩散,防止镀液对基体腐蚀及镀液与基体间的金属置换等作用,触指表面的预镀层以刷镀铜溶液为主。

2.1.3 刷镀工作镀层工作镀层即零件表面的镀层,常用工作镀层有银、铁、铜、镍、铁合金及镍钨合金等。

2.1.4 保养及成品对刷镀后设备表面进行清洁、打磨、测试等工艺养护工作,直至符合成品要求。

2.2 现场刷镀针对传统检修方式存在的不足,通过应用先进的超声波清洗技术和便携式刷镀机,在现场对镀银层脱落的触指实施刷镀工艺,将原本报废的触指重新利用,达到为企业降本增效的目的。

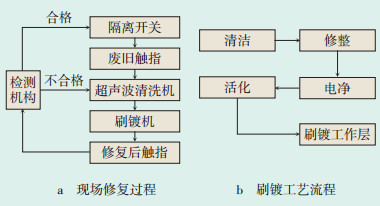

按照实际情况,现场刷镀工艺一般分为基体表面的准备及刷镀金属镀层两部分,通常有5—6道工序,包括清洁、修整、电净(除油)、活化、刷镀工作镀层等,触指现场修复过程及刷镀工艺流程见图 2。

|

图 2 触指现场修复过程及刷镀工艺流程 |

(1)刷镀电源由小型可移动式刷镀机专用电源提供。刷镀机可无级调节输出电压与电流,手动转换输出正、负极;可监测刷镀层厚度,刷镀参数可预先存储,通过数字显示器、指示灯和蜂鸣器提示是否达到预定厚度,并设有快速过电流保护装置。

(2)刷镀笔即阳极,由阳极材料、导电柄和储液垫组成。阳极材料多为高纯度细结构石墨,小型阳极材料选用金属,将其制作成与被镀零件相吻合的形状,使用时装设在导电柄上,导电柄的大小与电流强弱有关。储液垫的厚度为5~8 mm,里层用高效滤纸,中间层为医用脱脂棉,外套用棉织或涤棉混纺针织套,逐层牢固地包扎在阳极上。

(3)辅具包括溶液回收盘(集液盘)、清洗用刮刀、油石、风动砂轮等。

(4)刷镀前,除用机械清理和有机溶剂除油外,必须用专用的电净液和活化剂进行表面处理。

2.2.2 清洁首先用超声波清洗剂配合有机溶剂对触指进行清洗。若存在厚锈蚀层、锈斑,则需用砂布、钢丝刷等清除干净。超声波清洗剂与有机清洗剂相结合,可达到全方位清洁触指、彻底清除顽固性氧化层的目的,为触指下一阶段的处理做好准备。

2.2.3 修整刷镀前,首先用锉刀、砂轮等工具将零件刷镀部位的毛刺、氧化皮、飞边、疲劳层、污物等清除干净。对划伤、凹坑等缺陷应将其根部和表面拓宽并形成圆弧过渡,使根部与阳极接触以便于刷镀。零件键槽、油孔等部位要用石墨或橡胶等材料填平。

2.2.4 电净根据经验,现场对触指等各种金属或合金工作镀层进行刷镀时,采用如下工艺效果较好:

(1)铜及黄铜零件:将电极正接,电压控制在8~12 V,5~30 s内先不进行操作;然后将电压控制在15 V直接刷镀银溶液。

(2)铝及铝合金零件:将电极正接,电压控制10~15 V,5~30 s内先不进行操作;

再将电极反接,电压控制12~15 V直接进行刷镀,至深灰色时迅速水洗。

(3)刷镀速度为15 m/min,刷镀厚度为20 μm。

2.2.5 活化根据零件的不同材质,选用对应的活化液和工艺,通过电化学和机械摩擦作用,去除基体金属表面的氧化物及其他不利于镀层结合的杂质,保证镀层与基体的结合力。活化必须在电净和清洗彻底的基础上进行。

2.2.6 刷镀工作层工作镀层就是零件表面刷镀后的镀层,常用的工作镀层有铁、铁合金、镍、镍钨合金、铜等。

现场刷镀必须在无尘间操作;同时,与制造厂内刷镀工艺流程相比,需要更加注重废旧触指的清洗、电净和活化等步骤,施工工艺较制造厂刷镀要求更高。

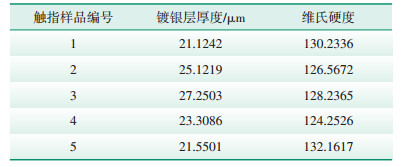

3 刷镀新工艺的现场应用效果 3.1 技术指标要求修复后触指表面镀银层性能必须符合国家相关技术标准的要求:镀银层厚度≥20 μm,维氏硬度≥120[2-3]。

2016年4月,随机抽取了现场刷镀后的5个触指样品,送至有关检测机构进行检测,结果显示触指性能参数全部合格(检测结果见表 2)[4]。

| 表 2 新工艺现场刷镀触指镀银层性能检测结果 |

2016年9月,将现场刷镀修复后的触指分别复装至变电站内设备上,更换后触指回路电阻值测试结果见表 3,测试结果完全符合国家有关标准的要求[2]。

| 表 3 修复后触指回路电阻测试结果 |

2016年10月对小佘太110 kV变电站3组隔离开关更换了利用现场刷镀工艺修复的触指,2组镀银层脱落的触指利用现场刷镀工艺进行了修复,成功修复了原触指的镀银层。

2016年10—12月,运行人员对刷镀后的运行触指进行了跟踪测温及镀银层外观检查,3个月的测温结果见表 4,修复后的隔离开关触指无过热现象,运行情况良好。

| 表 4 110 kV小佘太变电站隔离开关触指接头温度测量记录 |

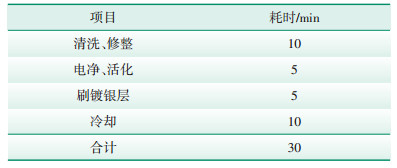

通过现场短期培训,操作人员即可熟练掌握刷镀流程。采用流水作业、分批次刷镀方式进行操作时,整个过程一般控制在30 min左右,现场刷镀工艺各步骤所用时间见表 5。

| 表 5 现场刷镀各步骤耗时统计 |

按照传统检修方法,触指发生镀银层脱落故障则必须进行更换,浪费严重,且一些老旧设备的备品已无法采购,只能进行整体技术改造,严重影响系统供电连续性和可靠性。现场刷镀工艺的应用,大大提高了隔离开关废旧触指的利用率[5],既节约了检修成本,省时省力,又可有效减少备品备件的存量,经济效益显著。

| [1] | 国家电网公司. 高压开关设备管理规范[S]. 北京: 中国电力出版社, 2006: 199. |

| [2] | 中华人民共和国电力工业部. 电力设备预防性试验规程: DL/T 596-1996[S]. 北京: 中国电力出版社, 1997: 71-72. |

| [3] | 国家电网公司运维检修部. 十八项电网重大反事故措施(修订版)及编制说明[S]. 北京: 中国电力出版社, 2012: 159. |

| [4] | 北京同大永利电气设备厂. 触指镀银层性能检测报告[R]. 北京: 北京同大永利电气设备厂, 2016. |

| [5] | 孙利雄, 秦锟, 崔大铭. 基于运行状态和寿命的设备全寿期评价分析研究[J]. 电力大数据, 2017, 20(9): 10–13. |

2017, Vol. 35

2017, Vol. 35