2. 华北电力大学 能源动力与机械工程学院, 北京 102206

2. North China Electric Power University, Beijing 102206, China

近年来,为了达到国家要求的NOx排放指标,内蒙古中西部地区各大型火力发电厂对锅炉进行了低氮燃烧技术改造,但改造后的锅炉在运行过程中还存在一些问题,例如:为满足锅炉NOx排放指标要求,锅炉效率会有所降低,有些甚至要降低0.3%~ 1%;在锅炉参数调整过程中,一般采取低氧量控制方式,造成锅炉主燃烧区域过量空气系数较低,致使锅炉水冷壁周围烟气气氛呈还原性,进而增加该区域受热面发生硫腐蚀的风险[1-2]。

本文以内蒙古某电厂330 MW机组锅炉为研究对象,通过建立较为精准的全尺寸三维模型,对低氮燃烧技术改造后的炉膛燃烧过程进行数值模拟,通过对水冷壁区域还原性气体参数数值场分布特性的分析,评价水冷壁区域还原性气氛的硫腐蚀强度,有效指导硫腐蚀防治,为相关火电厂锅炉水冷壁硫腐蚀的防治提供参考。

1 锅炉设备概况内蒙古某电厂330 MW机组锅炉为北京巴布科克—威尔科克斯有限公司设计制造的亚临界参数、一次中间再热、平衡通风、前后墙对冲燃烧、固态排渣、全钢悬吊结构Π型燃煤汽包炉,型号为B&WB-1004/18.44-M。制粉系统采用中速磨正压直吹式系统,每台锅炉配有5台ZGM113K型中速磨煤机,单台磨煤机配4只EI-DRB型旋流煤粉燃烧器,前墙布置12只,后墙布置8只,在位于最上层燃烧器(C层)7745 mm位置,前、后墙各加装4只OFA风喷口。

锅炉经过低氮燃烧技术改造后,原有的EI-DRB燃烧器全部拆除,更换为DRB-4Z型和Airjet型2种混合搭配的旋流燃烧器。单台锅炉仍配置20只燃烧器:前、后墙下层共8只DRB-4Z型双调风旋流燃烧器,前墙中、上层共8只燃烧器及后墙中层4只燃烧器均为Airjet型燃烧器,在标高28.8 m处重设OFA喷口,每台锅炉增加10只NOx喷口,前、后墙各5只。锅炉燃烧器的设计参数见表 1。锅炉燃用煤种为内蒙古某煤矿劣质煤和洗中煤,煤质指标见表 2。

| 表 1 燃烧器设计参数 |

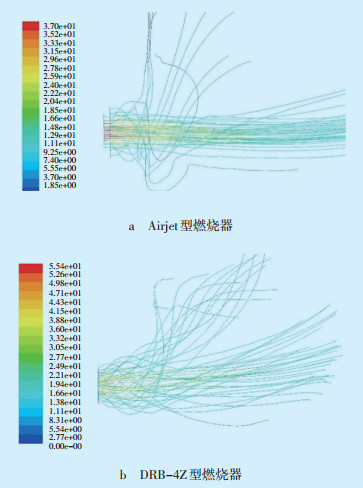

| 表 2 煤质指标 |

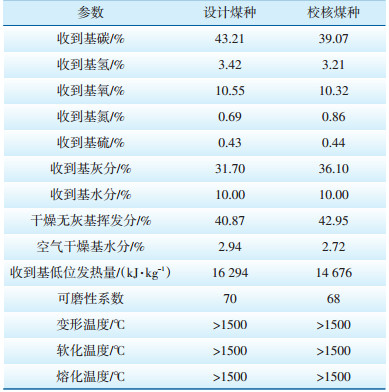

应用GAMBIT软件建模并划分网格,锅炉炉膛本体主要分割为2部分:在燃烧器区域和部分折焰角区域,网格结构较为复杂,采用非结构化网格;在冷灰斗及炉膛顶部换热区域则采用结构化网格。网格数目共计580 000。全炉膛网格模型如图 1所示。

|

图 1 全炉膛网格模型 |

选择标准k-ε双方程模型为气象湍流模型;以P1模型作为辐射模型,该辐射模型适合于气体与颗粒之间的辐射换热;将关联矩阵方法和概率密度函数(PDF)模型作为煤粉燃烧模型。压力与速度的耦合采用COUPLE算法,空间离散化采用PRESTO!方法。

2.3 模拟的可靠性验证网格尺寸扭曲率不超过0.5,网格多次加密后计算结果差异不大,因此网格质量和无关性可以接受,网格质量较好。计算收敛的判据为流场的迭代残差≤10-4,进出口流量的误差≤3%。

3 燃烧数值模拟将燃烧区域划分以下3个区域:一次风与二次风喷口区域定义为主燃区;最上层一次风喷口至最下层燃尽风喷口之间区域定义为还原区;最下层燃尽风喷口至屏式过热器下沿之间区域定义为燃尽区。

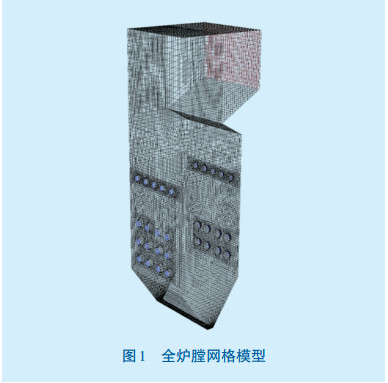

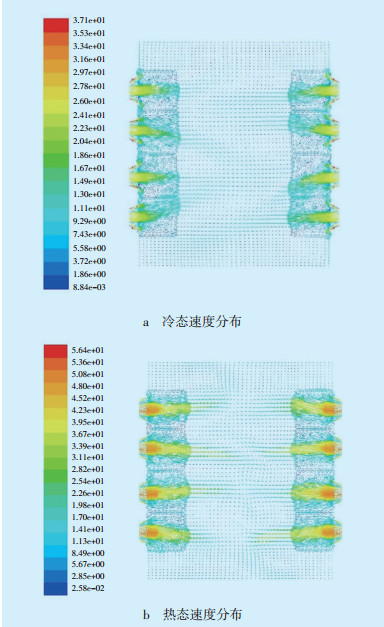

3.1 冷、热态速度场分布规律以设计工况配风方式为例,分析炉内冷态及热态时的速度场分布规律,z=17.855截面即DRB-4Z燃烧器标高平面的速度分布规律如图 2所示。不同燃烧器喷口的速度分布比较如图 3所示,可以看出煤粉气流基本是垂直于水冷壁面轴向进入炉膛的,而二次风是旋流进入炉膛的。掺混二次风可大大提高煤粉的燃烧效率,但由于DRB-4Z型燃烧器的二次风速度比Airjet型燃烧器大,对烟气的卷吸程度高,火焰行程较短,故前、后墙下层燃烧器区域会出现冲刷水冷壁面现象。

|

图 2 z=17.855截面冷、热态速度分布 |

|

图 3 燃烧器喷口的速度分布 |

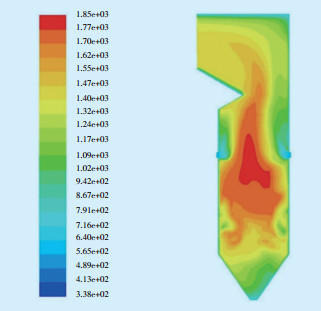

炉膛燃烧及气固多相流的模拟温度场结果见图 4所示,炉膛中心火焰温度约为1900 K,分隔屏底部温度为1500~1630 K,高温过热器出口温度水平维持在1000~1400 K。

|

图 4 y=0截面上的炉膛温度分布 |

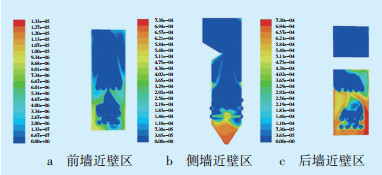

在燃烧过程中,由于受还原性气体(尤其是H2S及CO)的影响,在水冷壁面附近会产生腐蚀性的渣层或灰污层,进而侵蚀水冷壁表面。一般认为,水冷壁近壁区烟气中CO体积分数达到1000×10-6时,水冷壁近壁区发生高温硫腐蚀的趋向性较大[3-5]。

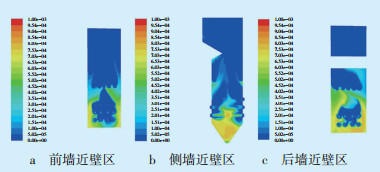

为了深入分析低氮燃烧技术改造后水冷壁受热面的安全性,本文通过仿真现场试验分析了水冷壁近壁区的还原性气氛,其中,烟气中H2S、CO及O2浓度的分布状况如图 5—图 7所示,图中数值单位均为kmol/m3。

|

图 5 近壁区H2S浓度分布 |

|

图 6 近壁区CO浓度分布 |

|

图 7 近壁区O2浓度分布 |

低氮燃烧技术改造后,对330 MW机组锅炉开展性能评价测试试验,包括燃烧器性能测试、尾部烟道烟气参数测试、锅炉性能参数测试等。根据锅炉性能试验可知,锅炉燃烧产生的CO体积分数较高,平均在500×10-6以上,飞灰、炉渣中可燃物质量分数较高,尤其是炉渣中可燃物质量分数更为突出。

另外,锅炉满负荷运行时,对炉膛火焰贴近水冷壁周围区域烟气温度进行了红外测温,部分数据如表 3所示。

| 表 3 炉膛壁温测试结果 |

在锅炉停炉检修过程中,发现锅炉冷灰斗上部区域、燃烧器周围区域水冷壁管壁表面有黄斑硫腐蚀现象,且腐蚀程度呈中间严重、两侧较轻。

5 仿真模拟及测试结果分析(1)从模拟结果可知,燃烧器喷口冷热态速度分布较为稳定,流动场均匀。喷口射流方向与现场实际情况相一致,火焰充满程度良好。

Airjet型燃烧器设计有中心风,中心风流速大,有助于Airjet型燃烧器的射流穿透性,火焰行程较长;DRB-4Z型燃烧器的二次风速度较大,燃烧器外圈旋转程度高,火焰穿透力不及Airjet型燃烧器。

(2)炉膛温度场中心火焰区域温度较高,充满度好。由图 4可以看出,由于火焰中心略向炉膛后墙方向偏斜,对水冷壁后墙的冲刷压力较大。锅炉燃烧区域水冷壁周围红外测温结果显示,火焰充满度较好。

(3)锅炉水冷壁近壁区H2S主要分布在前后墙还原区及DRB-4Z型燃烧器的周围,为满足低氮燃烧需求,还原区二次风量不足,燃烧不完全,产生的H2S浓度偏高。另外,主燃区DRB-4Z型燃烧器附近H2S浓度亦偏高,说明DRB-4Z型燃烧器燃烧的不稳定性及煤粉燃烧不充分。

锅炉水冷壁近壁区CO分布与H2S相似,还原区及下层燃烧器附近区域浓度较高,燃尽区浓度低。锅炉水冷壁近壁区O2分布状况正好与CO相反,CO浓度低,O2浓度高。

(4)从燃烧器的射流穿透性及燃烧程度看,Airjet型燃烧器的火焰穿透力强,燃烧较完全;炉膛内火焰温度较高、充满度好,但火焰中心略向炉后墙方向偏斜。由于该锅炉燃用矿劣质煤和洗中煤,故燃烧不够充分,水冷壁近壁区还原性气体的浓度总体偏高,特别是在炉膛还原区域及DRB-4Z型燃烧器附近,发生高硫腐蚀的可能性较大。锅炉停炉检查结果也验证了这一点。

6 结论及建议本文所建立的全炉膛网格模型质量较高,显示水冷壁近壁区域发生高硫腐蚀可能性较大,模拟计算结果与锅炉实际运行情况较为吻合。

通过对低氮改造后的对冲燃烧锅炉水冷壁区域还原性气体参数数值场分布进行模拟,并结合现场运行工况分析,发现前、后墙两侧中心区域是硫腐蚀的易发区域,可在前、后墙靠两侧位置增设贴壁风装置,利用环状射流形成贴壁风气膜,改善水冷壁近壁区的还原性气氛,以起到遮蔽作用[6]。

| [1] | 于英利, 刘永江, 高正平, 等. 600 MW机组锅炉低氮燃烧技术改造与性能评价[J]. 内蒙古电力技术, 2013, 31(5): 11–15. |

| [2] | 于英利, 于洪涛, 刘永江, 等. 大型电站锅炉低氮燃烧技术改造方案的选择[J]. 电站系统工程, 2014, 32(1): 36–38. |

| [3] | BAKKER W, STANKO G, BLOUGH J, et al. Waterwall corrosion in pulverized coal burning boilers:root causes and wastage predictions[J]. Materials at High Temperatures, 2007, 24(4): 275–284. DOI:10.3184/096034007X278356 |

| [4] | 陈鸿伟, 李永华, 梁化忠. 锅炉高温腐蚀实验研究[J]. 中国电机工程学报, 2003, 23(1): 167–170. |

| [5] | 张翔, 邵国桢. 大型锅炉水冷壁高温腐蚀探讨[J]. 锅炉技术, 2002, 33(8): 9–13. |

| [6] | 花亚伟, 乐先涛. 1000 MW超超临界机组锅炉水冷壁高温腐蚀原因分析及预防措施[J]. 内蒙古电力技术, 2016, 34(3): 35–37, 41. |

2017, Vol. 35

2017, Vol. 35