按照2016年国网内蒙古东部电力有限公司检修计划安排,220 kV宝日希勒变电站于2016-09-22进行A类检修,由特变电工沈阳变压器集团有限公司承担检修作业任务[1]。检修工作包括变压器解体吊罩检查、变压器内绝缘件紧固、本体所有密封垫更换、潜油泵修理、风机轴承更换等。9月30日检修工作结束,未发现异常。2016-10-01—03,对宝日希勒变电站1号主变压器进行检修后常规试验和局放耐压试验,试验结果均合格。

2016-10-04,220 kV宝日希勒变电站1号主变压器在检修后冲击合闸试验过程中,2套保护装置差动保护动作[2],220 kV侧201断路器三相跳闸。故障发生后进行了故障原因排查试验。

1 故障情况及原因排查 1.1 设备参数宝日希勒变电站1号主变压器型号为SFP⁃SZ10-120000/220,高、中、低压三侧的额定容量分别为120000 kVA/120000 kVA/120000 kVA,额定电压为(220 ± 8)1.25% kV/121 kV/38.5 kV,连接组别为Ynyn0yn0+d11,冷却方式为ODAF。

1.2 故障简介2016-10-04T01:32,1号主变压器冲击合闸试验(合上1号主变压器220 kV侧201断路器)过程中,A套PST1200保护装置和B套SGT756保护装置差动保护均动作,220 kV侧201断路器三相跳闸,轻瓦斯告警。

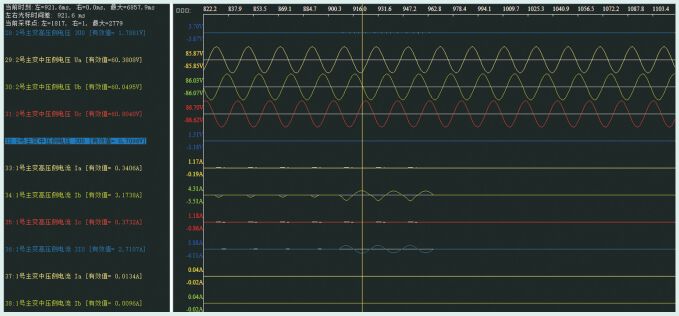

保护动作后,对差动保护动作范围内电流互感器、隔离开关、避雷器及引流线以及1号主变压器本体套管等一次设备进行检查,未见异常。检查发现主变压器本体瓦斯继电器内有气体。对1号主变压器保护装置和故障录波图(图 1)进行分析,发现高压侧V相出现异常零序电流,判断V相存在短路性故障。

|

图 1 1号主变压器故障录波图 |

(1)10月5日进行1号主变压器故障后诊断性试验,发现变压器本体油中溶解气体乙炔体积分数为12.62×10-6,超过GB 50150—2016标准值要求(<0.1×10-6)[3]。其他常规试验、耐压试验以及排油内检均未见异常。

(2)10月10日,进行故障后第1次长时感应耐压带局部放电试验。当试验电压升至0.7Um时,V相开始出现异响,U相与W相局放量超标,在变压器油箱下部可听到异响。试验后进行油色谱分析,乙炔体积分数高达20×10-6,严重超标[3]。

(3)10月12日对1号主变压器进行吊罩内检,没有观测到明显的放电点。内检中发现变压器在低压侧下部,铁心拉带紧固螺栓的1个垫圈有松动现象,有载分接开关连线以及动定、触头、屏蔽帽、吊桶部分松动,引线夹持木件、立木、导线夹线防护纸板部分松动,其他部分未见异常。

(4)10月17日,完成常规试验及交流耐压试验,结果均合格[3-4]。10月18日,进行1号主变压器故障后第2次长时感应耐压带局部放电试验。试验过程中三相局放量均超标,其中V相施压至1.1Um时,内部出现异响,局放试验未通过。

1.3.2 破坏性故障诊断分析试验(1)10月19日,对1号主变压器进行吊罩内检、清洁紧固、注入新油并热油循环试验,均未发现异常。委托第三方机构开展常规试验、局放耐压与冲击试验[5],再次进行吊罩内检,均未发现明显放电点。

(2)11月16日进行破坏性诊断分析试验。对V相共加压2次,第1次加压至1.4Um后击穿;第2次加压至1.1Um时,V相中压套管下侧油箱中部出现清晰的金属敲击声,继续加压至1.36Um后出现爬电声直至击穿。试验中升压至0.7Um时,V相高中压侧开始出现典型金属放电局放信号。对W相加压1次,加压至1.3Um时出现典型金属放电局放信号;加压至1.5Um, 耐压10 min后出现金属敲击声,降压停止试验。

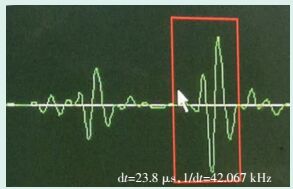

(3)试验用电源频率为200 Hz, 局放仪采样频率为50 Hz。通过局放仪检测发现1个周期内正负半周各有1簇局放信号,局放信号峰值频率为42.067 kHz(见图 2),根据波形与频率可判断该局放信号为金属性放电,疑似尖端放电。

|

图 2 局放信号时域图 |

(4)试验后取油样进行油色谱分析试验,检测到乙炔体积分数超标,为2.22×10-6;氢气未超标,但有明显增长趋势[3]。

通过以上试验分析,结合历次吊罩内检结果,初步判断故障发生在绕组内部的油纸压板下部的引出线触头处。

1.3.3 拆解绕组11月25日进行吊罩内检、煤油排油、炉内干燥等检查,未发现疑似放电点。11月27日进行高压绕组拆解,发现高压绕组上部端部位置多个屏蔽纸压板出现碳化痕迹,高压绕组与调压绕组之间的屏蔽纸压板出现大片黑色碳化痕迹。

高压绕组下第9、10层线饼发现严重烧损点,导体表面可见明显碳化痕迹,烧损面积约为一元硬币大小,烧损情况如图 3所示。辐向烧损4层导体及绝缘油纸,外数第2层、第3层烧损最为严重,最严重处烧损后仅剩余约0.5 cm宽导体。高压绕组拆解后,将中压绕组、低压绕组、内屏蔽纸板依次拆解吊出,未发现明显异常点。

|

图 3 第9、10层线饼严重烧损点 |

经分析,故障原因为变压器绕组第9、10层饼间绝缘击穿,导致短路。冲击合闸试验前,油箱内存在金属异物将线饼层间搭接短路,冲击合闸时产生瞬时过电压,9、10层发生饼间短路,造成该处贯穿性短路烧损,短时间内的热量将轴向4层导体烧损,绝缘油纸被破坏。1号主变压器2套保护装置分别于10月4日01:32:41.676和01:32:41.968差动保护正确动作,220 kV侧201断路器发生三相跳闸。

绕组发生剧烈燃烧后,高压绕组外部产生大量铜屑,附着在下部垫块和压板上。故障点热量迅速上升,加热后的绝缘油携带碳化物迅速上升,形成绕组间和上部屏蔽纸压板的炭黑色印迹。故障气体大量产生,后台显示1号主变压器轻瓦斯告警。

2.2 损毁原因(1)1号主变压器运行中,由于第9、10层线饼层间仅有2层纸板垫块,相比其他油道更窄,绝缘裕度更低,极易发生绝缘击穿。

(2)由于事故过程中未出现断路、断股或层间短路现象,纸绝缘烧损后,油道充油恢复了部分绝缘。因此常规试验中直阻测试、变比试验、空载试验未出现异常,局放耐压试验中仍能承受1.3Um试验电压而未击穿。

(3)试验中出现的金属敲击响声为段间的金属性放电穿过调压线圈,透过油箱内侧的磁屏蔽折射产生的可听声响。

3 解决措施及建议 3.1 重新设计铁心油道通过故障原因分析可知,变压器较长时间运行后硅钢片组间容易短接,目前该铁心部分硅钢片组间已没有空隙,极易产生涡流导致过热。对此建议在铁心设置10 mm油道作为散热通道,以避免涡流损耗,并对于空载特性进行重新测量。

3.2 改用绝缘胶垫该变压器下铁轭、油箱外壳、夹件间采用缓冲胶垫,这种设计方案易造成多点接地,形成环流而引起发热,对此建议改用绝缘胶垫。

3.3 重新绕制绕组对变压器三相绕组,按照招标技术规范书中的具体要求重新绕制,重新绕制绕组后变压器的各项试验结果应满足交接试验标准与反事故措施中的具体要求。

建议在今后的变压器大修过程中,加大异物清理工作的力度,严格执行生产管理制度、反事故措施、标准化作业,并加强内部检查,避免类似事故再次发生。

4 本次故障分析试验的可借鉴点 4.1 试验中及时断开局放测试仪2次局放耐压试验中,针对V相共升压2次。第1次击穿后再次升压,升压过程中断开了局放测试仪,避免了再次击穿时电压波动伤及局放测试仪。

4.2 未开启潜油泵本次检修、试验全过程均未开启潜油泵,避免了金属碎屑、碳化绝缘油纸在油箱内部的扩散。

本次故障分析试验进行了2次局放试验,未进行耐压试验与短路冲击试验,避免了事故点进一步扩大。

| [1] | 姚云翔. 变电站改造工程电气一次设计[J]. 中国新技术新产品, 2010(23): 136–137. DOI:10.3969/j.issn.1673-9957.2010.23.131 |

| [2] | 郭昊, 张召. 变电站电气一次设计探讨[J]. 科技资讯, 2012(3): 131. |

| [3] | 中国电力企业联合会. 电气装置安装工程电气设备交接试验标准: GB 50150-2016[S]. 北京: 中国计划出版社, 2016. |

| [4] | 秦军, 张楠侯, 绪东. 提高变电站运行效率的安全措施探讨[J]. 工程技术(全文版), 2016(55): 242. |

| [5] | 郭振华, 江亚群, 杨帅雄, 等. 故障录波器后台分析软件关键问题研究[J]. 电力系统保护与控制, 2011, 39(19): 73–78. DOI:10.7667/j.issn.1674-3415.2011.19.012 |

| [6] | 潘敬东, 刘巍, 杨静, 等. 500 kV变压器内部短路损坏事故分析[J]. 现代电力, 2009, 46(4): 38–43. |

2017, Vol. 35

2017, Vol. 35