2. 平东热电有限公司, 河南 平顶山 467000;

3. 苏州热工研究院有限公司, 江苏 苏州 215004

2. Pingdingshan East Thermal Power Co., Ltd., Pingdingshan 467000, China;

3. Suzhou Thermal Power Research Institute Co., Ltd., Suzhou 215004, China

国内大型汽轮机组通流部分故障诊断研究始于20世纪80年代末,部分高校和科研院所对此进行了深入的研究,并提出一些概念和诊断方法[1-8]。徐大懋院士于2010年提出特征通流面积的概念和将此概念应用于监测与诊断汽轮机通流故障的设想[9]。特征通流面积由弗留格尔公式推导而来,其计算精度可以满足汽轮机性能偏离分析和故障原因诊断。

大型机组的通流故障诊断对时间性和准确性要求高。目前,将特征通流面积作为火力发电机组通流故障判据的实例很少。本文阐述了特征通流面积法在火电机组汽轮机故障诊断中的使用方法,以及将特征通流面积应用于火电机组故障诊断的可行性,并通过实例验证了本方法的工程实用性。

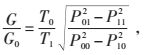

1 特征通流面积法计算公式弗留格尔公式广泛应用于汽轮机性能分析和计算,对于汽轮机级段计算公式如下

|

(1) |

式中 G—级段流量,kg/s;

G0—原级段流量,kg/s;

T1—级段进口温度,℃;

T0—原级段进口温度,℃;

P01—级段进口压力,MPa;

P00—原级段进口压力,MPa

P11—级段出口压力,MPa;

P10—原级段出口压力,MPa。

徐大懋院士对弗留格尔公式在变工况时的稳定性进行了验证。结论证实其稳定性非常有限,负荷越低偏差就越大,尤其对于高压级段和低压高湿度区更为明显。因此,尝试将弗留格尔公式进行变换,得到如下公式:

|

(2) |

式中 FV—汽轮机某级段特征通流面积,m2;

V0—级段进口蒸汽比容,m3/kg;

P0—级段进口蒸汽压力,MPa;

α—级段出口与进口蒸汽压力之比

大量设计数据验算结果表明,式(2)在变工况时稳定性良好,该计算结果可以表征通流级段性能。公式(2)为汽轮机运行阶段的性能监测和故障诊断奠定了基础,对核电汽轮机组和火电汽轮机组同样适用。

2 相对内效率法在通流故障诊断中的不足相对内效率是汽轮机的一个重要指标,是将实际内效率与设计值或基准值相比较,来确定运行性能偏离设计或性能劣化的程度[10]。火电厂汽轮机性能验收试验通常采用ASME PTC-6规程所述的全范围试验方法[11],但汽轮机通流能力通常是按照蒸汽流量进行量化评价,汽轮机内效率需要与通流能力相匹配,如果汽轮机通流面积设计过大,会造成机组部分负荷运行时经济性变差[10]。

文献[12]提出在同一主蒸汽流量下,通过监视段压力变化是否超过参考值的一定范围(通常为10%)来判断通流部分结垢程度。该方法便捷直观,但精准度不足,并且仅凭监视段压力这1个状态参数去判断结垢程度也是不全面的。文献[13]采用相对内效率来确定通流部分故障的方法简单方便,但没有考虑回热系统变化的影响。

受汽缸进汽、排汽温度等因素影响,汽轮机内效率难以准确测量。单级回热抽汽量通常占级段通流总量的5%~8%,当抽汽量中漏汽量占比较大时,本级段的内效率测量会不准确。因此,汽轮机内效率变化不是通流性能改变的根本原因,不宜作为诊断准则。

3 特征通流面积法在汽轮机通流故障诊断中的应用原理及方法 3.1 应用原理特征通流面积可作为表征汽轮机级段通流性能的特征量,影响级段效率的因素都可以影响到特征通流面积。某级段的特征通流面积超过参考值的一定范围,说明该级段出现故障,通过数据分析可以判断超标原因并提出相应的解决措施。

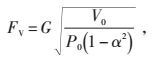

3.2 应用方法为消除汽轮机设计、制造过程中产生的误差以及设备运行老化的影响,制造商一般会预留3%~5%的通流面积裕量[13]。因此,在机组投产或大修后进行全面性热力试验,确定各级段特征通流面积数值,并建立档案是十分必要的[14-15]。获得精确特征通流面积的计算步骤如图 1所示。

|

图 1 特征通流面积的计算步骤 |

将通过计算得到的各级段特征通流面积值与档案中的值进行比较,若超出正常范围,则判定汽轮机出现或者将要出现故障[16-18]。

4 实例验证 4.1 在某135 MW汽轮机故障诊断中的应用 4.1.1 机组简介某电厂2号135 MW汽轮机是北京全四维动力科技有限公司与南京汽轮电机(集团)有限责任公司联合研制的NZK135-13.24/535/535型超高压、一次中间再热、单轴、双缸双排汽、直接空冷凝汽式汽轮机,2006年9月投运。该机组于2014年大修后带负荷能力下降,受电网负荷限制,该问题一直未解决。

资料显示,2号机组大修以来热力系统并无重大泄漏,回热系统温升无明显变化,蒸汽品质及水质正常。为找出机组带负荷能力下降原因,2015-03-20对汽轮机的通流部分进行诊断,并对大修前后汽轮机热力试验数据进行比较,特别是各级段的特征通流面积值。

4.1.2 机组大修前后试验数据比较以汽缸进汽、排汽口和抽汽口为边界,将汽轮机通流分为8个级段:高压缸2个、中压缸3个、低压缸3个。通过试验计算,求得大修前后各级段的特征通流面积值(3VWO工况),如表 1所示。

| 表 1 大修前、后汽轮机级段特征通流面积值 |

对表 1中数据对比分析可知,高压缸调节级、第1压力级段和第2压力级段在大修后特征通流面积分别较大修前减少了10.56%、15.56%和13.12%;中压缸第1压力级段和第2压力级段特征通流面积分别减少了12.43%和6.31%,均超出了安装误差5%的裕量范围。由此可以判断汽轮机高、中压缸通流部分异常,存在动、静叶片变形致使通流面积减少的可能性,建议停机揭缸检查。

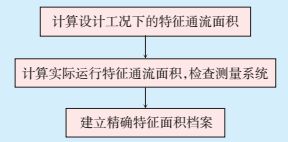

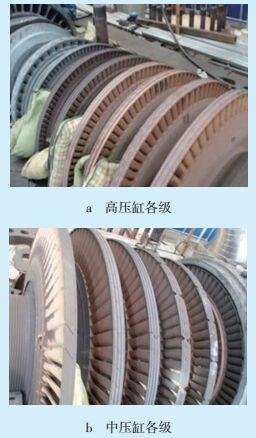

4.1.3 汽轮机揭缸检查 4.1.3.1 通流损伤情况2015-03-28对2号汽轮机进行了高、中压缸揭缸检查,结果发现高压1—9级静、动叶片出汽边均匀向压力面卷曲变形,通流面积明显变小(见图 2);并发现高压下缸叶顶汽封碰磨严重,使得蒸汽汽流严重受阻,通流能力及效率下降;中压缸第1级段背弧面凹凸不平。

|

图 2 汽轮机通流损伤情况 |

查阅2014-04-21运行资料,机组温态启动,汽轮机转速上升至500 r/min, 内缸下壁温度由205 ℃突降至95 ℃,内缸上壁温度无较大变化,上下缸温差达到110 ℃。汽轮机继续升速至1000 r/min左右时,轴振大,汽轮机跳闸。

经分析认为在汽轮机升速过程中,高压内缸进水,形成水冲击,从而导致汽轮机高压转子叶片卷边。高压内缸上、下缸温差急剧增大,导致汽轮机“拱背”,并造成高压下缸叶顶汽封碰磨。检查主汽阀,发现主蒸汽滤网附着焊渣、氧化皮等异物,据此判断可能有固体小颗粒进入汽轮机高压缸,导致叶片卷边。

通过揭缸检查及分析,验证了特征通流面积法诊断汽轮机通流部分叶片发生异常的可行性。

4.2 在某600 MW汽轮机通流结垢诊断中的应用 4.2.1 机组简介某发电有限公司2×600 MW机组采用东方汽轮机厂引进日立技术生产的N600-24.2/566/566型、超临界、一次再热、三缸四排汽、冲动式汽轮机,该机型高压缸由1个单列调节级和7个压力级构成,其中第6级后设有一段抽汽口,中压缸由6个压力级构成,第11级后设有三段抽汽口。将一段抽汽口前的5个压力级称为高压第1级段,剩余2个压力级称为高压第2级段;同理,三段抽汽口将中压缸也分为2个级段。

4.2.2 热力性能试验结果2号机组于2011年底第1次大修,大修前后开展了热力性能试验。2次阀门全开下试验测得:大修前、后调节级特征通流面积值基本相等;大修前高压缸第1、2级段特征通流面积值分别较大修后小6.83%和16.71%;中压缸第1级段特征通流面积值在大修前后差异甚微,大修前中压缸第2级段特征通流面积值较大修后小7.09%,详细数据见表 2。

| 表 2 VWO工况下设计值与2次试验参数对比 |

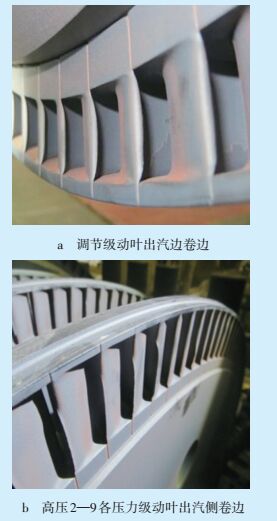

大修揭缸后,发现调节级和第1压力级叶片为黑灰色,从第2压力级至第7压力级叶片颜色由黑灰色逐渐转为褐色,积垢量也随之逐级增加,积垢厚度为0.1~0.2 mm, 局部厚度达0.3 mm(见图 3a)。后2级压力级结垢程度较前6级严重,高压缸第2级段特征面积下降也较第1级段剧烈,结垢逐级加重现象与特征通流面积值变化规律相吻合。其次,中压缸叶片从第1级至第5级由黑灰色变成灰色;叶片背面从第2级起有少量结垢,积垢量逐级增加,最后1级积垢厚度为0.02~0.1 mm, 局部可达0.2 mm(见图 3b)。中压缸前3级结垢较轻微,而后3级结垢较严重,故中压缸第1级段特征面积变化小,而第2级段特征面积变化明显。另外,中压缸各级叶片较高压缸各级叶片长,通流面积也相应大,同等垢层厚度下,结垢对高压缸通流面积的影响大于中压缸,因此大修前高压缸第2级段特征通流面积值下降幅度较中压缸第2级段大。由此可见,通过特征面积值的变化可以准确判断汽轮机通流结垢问题。

|

图 3 叶片结垢状况 |

此外,因调节级无结垢,特征面积无变化,且调节级通流面积裕量过大,超过设计值约9%,该值可作为调节级改造时面积缩减量的理论依据。

5 结语特征通流面积是进行汽轮机通流能力分析的重要热力判据。通过2个实例验证了该理论能够满足大型机组故障诊断对时间性和准确性的要求,对于汽轮机通流能力的表征及运行安全监视有重要作用。因此,在机组全寿命周期进行热力试验,确定各级段特征通流面积数值,并建立档案是十分有意义的。

| [1] | 张伦柱, 王运民, 徐大懋, 等. 汽轮机特征通流面积分析及应用研究[J]. 热力发电, 2012, 41(3): 29–31. |

| [2] | 杨勇平, 杨昆. 汽轮机通流部分故障诊断的热力判断研究[J]. 热能动力工程, 1999, 14(5): 347–349. |

| [3] | 邴汉昆, 丁常富, 卢盛阳, 等. 基于特征通流面积的汽轮机通流部分结垢诊断[J]. 热力发电, 2013, 42(2): 92–94. |

| [4] | 江宁, 李政. 核电汽轮机通流部分性能监测与故障诊断[J]. 核动力工程, 2004, 25(1): 4–7. |

| [5] | 史进渊. 汽轮机通流部分故障诊断模型的研究[J]. 中国电机工程学报, 1997, 17(1): 29–32. |

| [6] | 董晓峰, 顾煜炯, 杨昆, 等. 汽轮机通流部分故障诊断方法研究[J]. 中国电机工程学报, 2010, 30(35): 71–77. |

| [7] | 曹丽华, 周云龙, 李勇. 汽轮机通流部分故障诊断基准值的研究[J]. 汽轮机技术, 2009(2): 115, 132–134. |

| [8] | 忻建华, 叶春, 陈汉平, 等. 300 MW汽轮机高压缸通流部分故障的热参数模糊诊断[J]. 动力工程, 1997, 17(3): 5–8. |

| [9] | 徐大懋, 邓德兵, 王世勇, 等. 汽轮机的特征通流面积及弗留格尔公式改进[J]. 动力工程学报, 2010, 30(7): 473–477. |

| [10] | 付昶, 王伟锋, 朱立彤. 汽轮机通流能力分析及试验研究[J]. 热力发电, 2013, 42(1): 48–51. |

| [11] | 美国机械工程师协会. 汽轮机性能试验规程: ASME PTC6-2004[S]. 北京: 中国电力出版社, 2016. |

| [12] | 卡别洛维奇. 汽轮机设备运行[M]. 北京: 水利电力出版社, 1998. |

| [13] | 高洪涛, 黄钟岳. 汽轮机叶片结垢在线诊断的一种新方法[J]. 大连理工大学学报, 1999, 34(4): 538–541. |

| [14] | 牛卫东. 电厂汽轮机通流部分热力监测及诊断的讨论[J]. 汽轮机技术, 2008, 50(1): 70–71. |

| [15] | 邓德兵, 赵清森, 陈伟, 等. 核电站汽轮机运行性能监测与诊断[J]. 动力工程学报, 2011, 31(8): 585–589. |

| [16] | 王世勇, 卜玉兵, 徐宗富. 核电厂汽轮机热力性能试验计算与分析[J]. 核动力工程, 2011(S2): 18–22. |

| [17] | 张霞. 汽轮机热力系统故障诊断授课性能分析[D]. 吉林: 东北电力大学, 2009. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=qljv401.005&dbname=CJFD&dbcode=CJFQ |

| [18] | 李旺. 300 MW汽轮机故障检修[J]. 贵州电力技术, 2015, 18(1): 7–10. |

2017, Vol. 35

2017, Vol. 35