[收稿日期] 2017-08-01

[作者简介] 张艳飞(1981), 男, 内蒙古人, 硕士, 高级工程师, 从事金属无损检测、焊接技术工作。

Comparison Between Phased Array Ultrasonic Detection and A-Scan Ultrasonic Test Method

Inner Mongolia Power Research Institute, Hohhot 010020, China

1 相控阵超声波技术特点 相控阵超声波技术具备常规A型脉冲超声波技术没有的优势,在各行业中应用广泛。该技术以其声束角度、焦距位置、焦点尺寸和位置在一定范围内连续、动态可调,探头声束可快速平移等特点,能够完成很多复杂结构焊缝的检测。与常规A型脉冲超声波技术相比,相控阵超声波技术优势明显,主要表现在以下方面。

(1)可以控制超声波束的合成、偏转和聚焦,解决了在受限空间和复杂结构工件检测中存在的可达性差问题。

(2)可利用软件对声束的聚焦深度、焦点尺寸以及声束的方向性进行控制、优化,从而改善分辨率、灵敏度和信噪比等性能。

(3)对于缺陷的定性及定量更加准确。

(4)相控阵超声波技术使用的探头不是常规超声波技术所采用的单一探头,而是阵列式探头,尺寸较小,可以多角度扫查,在不更换探头的情况下,少移动甚至不移动探头即可检测,提高了检测速度。

(5)图形化显示界面,可以A、B、C、S等扫描形式显示检测结果,并利用专用软件对检测数据进行分析。

2 插入式接管角焊缝检测方法 在电站锅炉的制造和安装过程中,因受设备结构、检测空间位置、环境等因素影响,插入式接管角焊缝内部存在气孔、未熔合、未焊透等不易消除的缺陷,这些缺陷在设备运行中又易形成裂纹源,导致构件失效[1]。另外,集箱和接管在锅炉运行中膨胀量不一致,可能会造成集箱接管角焊缝拉裂[2]。因此,需要采用一种更加有效的检测方法检测插入式接管角焊缝的内部缺陷。

常规检测方法有渗透检测法、磁粉检测法和超声波检测法。其中渗透检测法、磁粉检测法仅可对焊缝表面和近表面缺陷进行检测,无法对服役设备焊缝内部和根部缺陷进行检测。超声波检测法虽然对未熔合和裂纹等面积型缺陷较敏感,检测灵敏度较高,但对于接管角焊缝,由于其结构复杂,检测时会受到接管曲率、壁厚和马鞍状焊缝形式等因素影响,加上探测位置的限制,检测时信号识别难度大,缺陷定位困难[3-5]。

基于以上原因,对插入式接管角焊缝采用相控阵超声波技术进行检测,并将检测结果与常规A型脉冲超声波技术的检测结果进行对比,以验证相控阵超声波技术检测插入式接管角焊缝缺陷的可靠性和准确性

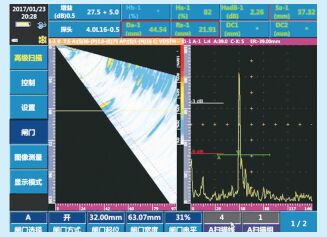

3 检测过程及结果对比 3.1 检测仪器与试块 分别用相控阵超声波技术(以下简称相控阵)和常规A型脉冲超声波技术(以下简称A型脉冲)对试块进行检测。相控阵检测仪为SyncScan16PT型相控阵超声波检测仪,4.0L16-0.5-9型探头,8N55S型楔块,可实现30°~70°扫查;A型脉冲检测仪为CTS-9009PLUS型A型脉冲超声波检测仪,5Z10×10A60型探头,实测折射角为59.8°。

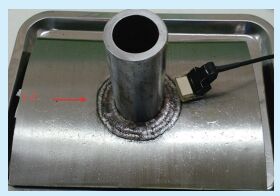

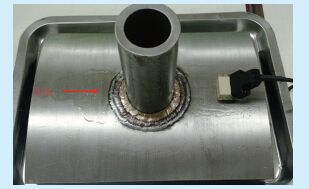

选取插入式接管角焊缝试块4件,编号分别为试块1、2、3、4。试块材质为20G,母管规格为长270 mm、宽190 mm、半径275 mm, 接管规格为直径54 mm, 壁厚8 mm, 长120 mm。焊接方法为氩弧焊+手工焊。

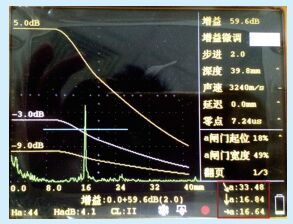

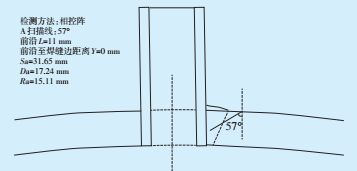

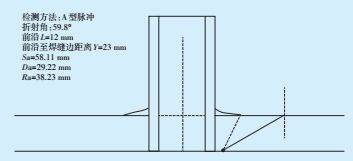

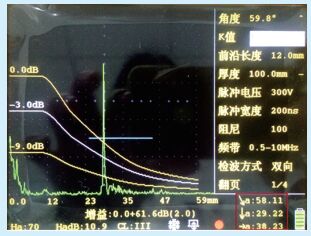

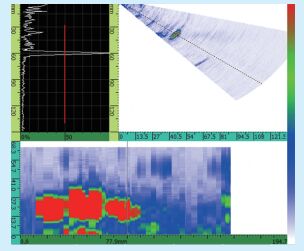

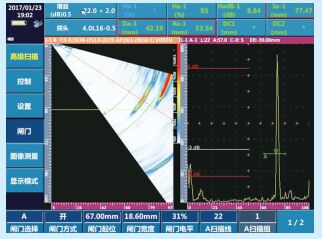

3.2 气孔缺陷检测 试块1为气孔缺陷,参数为母管壁厚30 mm, 缺陷埋藏深度17 mm。A型脉冲实物检测图见图 1,检测气孔缺陷波形见图 2。相控阵检测参数见图 3,采用全声程聚焦,聚焦深度30 mm;实物检测图见图 4;检测气孔缺陷成像见图 5。

气孔缺陷埋藏深度17 mm, 采用A型脉冲检测时,探头折射角固定为59.8°,其前沿仅贴焊缝边缘才能探测到缺陷,若气孔缺陷埋藏深度减小,则该角度探头将不能发现气孔缺陷,需更换探头进行再次扫查,否则存在漏检的可能。相控阵检测过程中,采用扇形扫查方式,扫查角度范围为30°~70°,若气孔缺陷埋藏深度减小,仍可由较大角度扫查到缺陷,不需要更换探头。A型脉冲检测气孔缺陷深度为16.84 mm, 相控阵检测气孔缺陷深度为17.24mm;二者扫查缺陷的增益差别较大,相控阵增益为27.5 dB,而A型脉冲增益为59.6 dB,由此可见相控阵多晶片的叠加灵敏度更高。另外,相控阵检测气孔缺陷成像直观,易于判断。

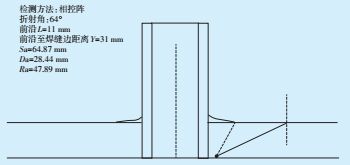

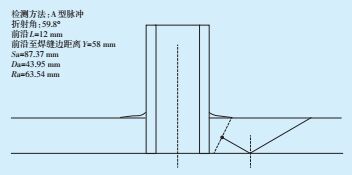

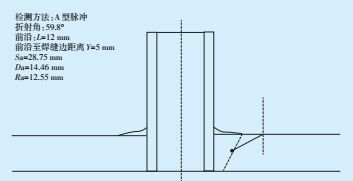

3.3 未焊透缺陷检测 试块2为未焊透缺陷,参数为母管壁厚30 mm, 缺陷长度15 mm、埋藏深度28 mm、钝边2 mm。A型脉冲超声波检测参数见图 6,实物检测图见图 7,检测未焊透缺陷波形见图 8。相控阵检测参数见图 9,采用全声程聚焦,聚焦深度30 mm;实物检测图见图 10,检测未焊透缺陷波形见图 11。

未焊透缺陷埋藏深度28 mm, 采用A型脉冲检测时,缺陷只可由探头固定折射角59.8°扫查,检测到的缺陷深度为29.22 mm。相控阵扫查过程中,扫查角度范围为30°~70°,可选择缺陷反射波最高的角度对缺陷进行定位,此时扫查角度为64°,其检测缺陷深度为28.44 mm。由以上对比结果可知,在母管一侧,相控阵与A型脉冲超声波均可检测缺陷,相控阵检测无需前后移动探头,结果在扫图中可直观显示,利于判断缺陷性质和走向,且缺陷深度定位较A型脉冲超声波检测准确。

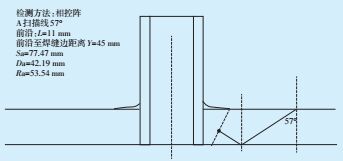

3.4 未熔合缺陷检测 试块3为未熔合缺陷,参数为母管壁厚30 mm, 缺陷长度20 mm、埋藏深度19 mm、自身高度1.4mm。A型脉冲检测参数见图 12,实物检测图见图 13,检测未熔合缺陷波形见图 14。相控阵检测插入式接管角焊缝未熔合缺陷参数见图 15,采用全声程聚焦,聚焦深度30 mm。实物检测图见图 16,检测未熔合缺陷成像见图 17。

在母管一侧,相控阵与A型脉冲超声波检测法利用一次反射法均可检测未熔合缺陷。A型脉冲检测缺陷长度为23 mm, 深度为16.05 mm, 自身高度2.1 mm。相控阵检测缺陷长度为21.85 mm, 深度为17.81 mm, 自身高度2.0 mm。在相控阵检测过程中,发现缺陷后针对缺陷深度,将聚焦深度调整为20 mm, 再次检测缺陷长度为20.91 mm, 深度为18.22 mm, 自身高度1.8 mm。调整聚焦深度后检测到缺陷参数接近缺陷实际情况。通过对比可知,相控阵超声波检测法针对缺陷参数调整聚焦深度,优化检测参数,提高检测分辨率及缺陷的定位和定量精度,较常规A型脉冲法优势明显。在检测未熔合缺陷的过程中,编码器与探头同时移动并实时记录检测数据和成像,扫查结束后能够再现重复,可重复性优于A型脉冲法检测。

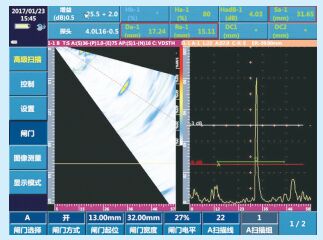

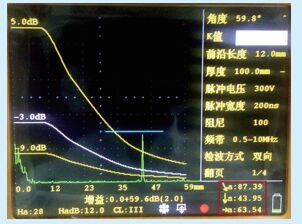

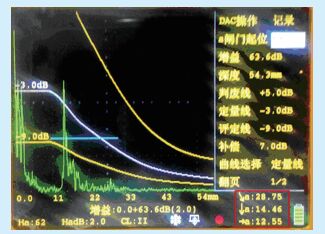

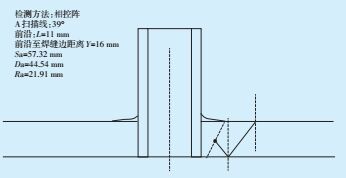

3.5 裂纹缺陷检测 试块4为裂纹缺陷,参数为母管壁厚30 mm, 裂纹长20 mm、埋藏深度15 mm。A型脉冲检测参数见图 18,实物检测图见图 19,检测裂纹缺陷波形见图 20。相控阵检测插入式接管角焊缝裂纹缺陷参数见图 21,实物检测图见图 22,检测裂纹缺陷成像见图 23。

A型脉冲法可检测出裂纹缺陷,缺陷深度14.46mm, 长度17.4 mm。相控阵法检测采用全声程聚焦,利用一次反射波可检测出裂纹缺陷,缺陷深度15.46 mm, 长度16.9 mm。二者深度和长度测量准确性相当。其中相控阵检测利用反射法检测,其增益为32.5 dB时信噪比仍较高。相控阵检测中,前后移动探头,使用63.6 dB声束也可检测出裂纹缺陷,相对于A型脉冲法,可多角度探测和分析缺陷。

4 结论 相控阵法与A型脉冲法在母管一侧检测插入式接管角焊缝时,均可有效检出气孔、未焊透、未熔合、裂纹缺陷。相控阵法检测优点是对缺陷埋藏深度定位更为精确,缺陷检测信噪比高,可得到直观的图谱显示,检测效率高,其缺点是对操作人员理论水平要求较高,对检测结果分析和评判要求较高。本次试验中,由于试块空间位置良好、结构简单,未能充分体现相控阵超声波检测在复杂结构工件和受限空间中检测时无需更换探头和移动即可完成全覆盖检测的优势。

2017, Vol. 35

2017, Vol. 35