2. 北方联合电力有限责任公司乌拉特发电厂, 内蒙古 巴彦淖尔 014400

2. Wulate Power Plant, Bayannaoer 014400, China

旁路系统是大型中间再热机组热力系统必不可少的组成部分[1]。其主要作用有缩短机组启动时间、防止再热器超温、协调机炉不平衡汽量等。旁路系统能否安全稳定运行,直接影响机组运行的安全性和经济性。旁路阀作为旁路系统的主要设备之一,因其工作环境复杂,内漏现象时有发生。造成旁路阀内漏的主要原因有:湿蒸汽对密封面的冲刷、安装工艺差、金属受热蠕变[2-4]。

本文以内蒙古岱海发电有限责任公司3号汽轮发电机组低压旁路蒸汽控制阀(以下简称低压旁路阀)内漏故障为例,从低压旁路阀结构和安装工艺两个方面进行分析,提出解决低压旁路阀内漏的方法,为同类型设备改造提供参考。

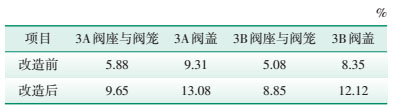

1 设备概况内蒙古岱海发电有限责任公司3号汽轮发电机组为亚临界、单轴、三缸四排汽、一次中间再热、直接空冷凝汽式汽轮机,额定功率为600 MW。为实现空冷汽轮机的冷态启动、正常停机和最小阀位控制等功能,机组采用CCI公司两级气动高、低压串联旁路系统,以压缩空气作为低压旁路阀启闭的动力源。低压旁路总容量为52%BMCR,低压旁路阀数量为2个,主要由阀体、阀笼、阀芯、阀座等组成,其结构示意图见图 1。

|

图 1 低压旁路阀结构示意图 |

2016年9月,3号机组临停时对低压旁路阀进行检修,发现阀芯和阀座密封面已被汽流严重冲蚀,密封面表面出现沟槽和凹坑,因此对阀芯和阀座密封面进行检修。2017-10-05启机后,发现3A低压旁路阀存在轻微内漏、3B低压旁路阀内漏严重。

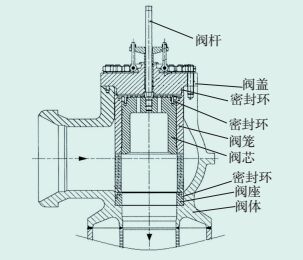

图 2所示为检修后低压旁路阀阀后温度变化曲线。由图 2可知,10月7日16:00升负荷过程中,低压旁路阀阀后温度开始攀升,于10月9日18:423A、3B阀后温度达到峰值,负荷为588 MW时,3A、3B阀后温度分别为120 ℃、297 ℃,在之后的运行过程中,3A阀后温度在98~112 ℃波动,3B阀后温度在269~289 ℃波动,说明低压旁路阀已发生不同程度的内漏。

|

图 2 检修后低压旁路阀阀后温度曲线 |

根据运行状态曲线,从低压旁路阀结构和检修工艺2方面进行分析,最终确定造成3A、3B低压旁路阀内漏的主要原因有以下方面。

(1)在系统运行时,阀前蒸汽压力为正压,阀后连接排汽装置为真空,蒸汽流经阀笼的进气孔时,受进气孔的节流作用及阀后真空作用,少部分蒸汽由饱和蒸汽变为湿蒸汽,湿蒸汽中的液滴加重了汽流对密封面的冲刷程度。另外,由于阀座和阀芯长期处于高温环境中,密封面表面金属结构发生轻微蠕变,在阀门开启状态下,湿蒸汽对密封面的冲刷程度再次加剧,导致密封面被冲蚀损坏,进而发生内漏现象[5]。

(2)在对3A、3B低压旁路阀解体检修时,发现3A、3B阀座与阀笼之间盘根压缩量分别为5.88%、5.08%,不满足盘根压缩量大于8%的要求。盘根压缩量不足,导致阀笼和阀座之间密封紧力不足,在高负荷时通过阀笼和阀座及阀座和底口之间的间隙向排汽装置漏汽,造成低压旁路阀阀后温度升高。

(3)阀笼内表面与阀体底口的金属因长期处于高温环境下被氧化为氧化皮,氧化皮分布不均匀(阀笼内表面的氧化皮厚度最大差值为0.04 mm, 阀体底口的氧化皮厚度最大差值为0.05 mm),影响阀杆对底口平面的垂直度,导致密封面不严密。另外,螺栓预紧力不均,导致阀盖侧偏,使阀杆对底口平面的垂直度发生改变,增大形位误差。

(4)对低压旁路阀解体检修时,发现3A低压旁路阀阀座径向产生了0.12 mm的变形量,分析其原因为阀体受热变形。

低压旁路管道悬吊于厂房上方的工字钢架上,因管道在冷态和热态工况下存在较大的热膨胀,所以在工字形钢架和管道上设有限位装置。冷态时对管道进行检查发现,低压旁路管道与钢架的限位装置存在11 mm的间隙,管道受热时将在汽流流动方向产生11 mm的变形,而在设计时低压旁路管道的限位装置无间隙。限位装置的作用是控制管道受热时向汽流流动反方向膨胀变形,故在热态时,阀体受管道在汽流流动方向产生的热应力导致阀座变形,由此造成阀芯和阀座密封面密封不严,引起低压旁路阀内漏。

4 改造措施针对上述低压旁路阀内漏原因,对其进行结构及安装工艺改进,以消除低压旁路阀内漏引起的安全隐患。

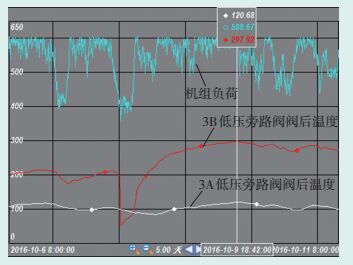

4.1 阀座密封面改造拟将阀座密封面由外倾形式改造为内倾形式,以降低蒸汽对密封面的冲刷作用。图 3为外倾式和内倾式阀座密封面示意图。

|

图 3 阀座密封面示意图 |

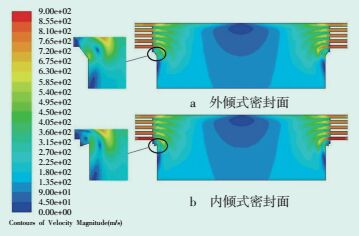

利用FLUENT数值模拟软件对蒸汽流动过程中2种阀座密封面附近的速度和压力变化进行分析,以确定蒸汽对2种密封面结构的冲蚀程度,进而采用性能较优的密封面形式。

计算采用二维数值模拟,以1:1比例建立低压旁路阀模型,对模型部分结构适当简化,计算阀门开度25%、阀前压力0.1 MPa、阀后真空-60 Pa时的阀门内部流场。经计算,获得如图 4所示的2种阀座密封面结构附近的速度云图。

|

图 4 2种阀座密封面附近速度云图 |

由图 4可知,外倾式密封面表面蒸汽流速最大位置处于密封线位置,蒸汽流动过程中对其产生冲蚀,且阀门开度愈小,冲蚀愈严重。汽流流经阀座内倾式密封面时,在阀座表面与密封面连接处出现流速最大值,部分汽流在密封面上方形成旋涡,降低了汽流对密封面的冲刷程度。由图 4可以看出,外倾式密封面表面蒸汽流速高于内倾式密封面表面蒸汽流速,因而内倾式阀座密封面抗蒸汽冲刷能力高于外倾式,故将低压旁路阀密封面结构由外倾式改造为内倾式。

对改造后的低压旁路阀进行改造工艺检查,阀座和阀芯密封面上无凹坑、冲蚀痕迹和其他机械损伤,表面粗糙度<0.4 μm;阀芯与阀座密封面配合状况检查采用红丹粉着色法,密封线的压线宽度均匀;着色法检查完毕后,进行24 h的煤油渗漏试验,无渗漏。

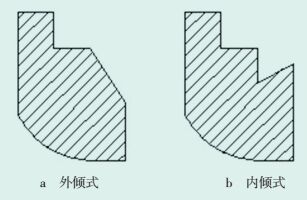

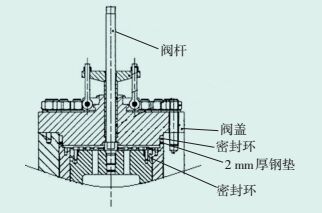

4.2 调整盘根压缩量在阀盖与阀笼盘根位置加装2 mm厚的钢垫(位置如图 5所示),通过阀盖螺栓对盘根施加紧力,以增加盘根压缩量。改进后的盘根压缩量满足要求(见表 1),消除了因压缩量不足导致的蒸汽泄漏现象。

| 表 1 改造前后的盘根压缩量 |

|

图 5 钢垫加装位置示意图 |

低压旁路阀结构精密,对安装工艺要求较高,在安装过程中尽可能降低安装误差,以提高阀门的密封性能。

(1)检查并校正阀杆的同轴度,要求阀杆同轴度<0.05 mm。

(2)研磨去除阀笼内表面和阀体底口的氧化皮,以提高安装精度。

(3)在对螺栓施加紧力时,依次对阀盖上的16条螺栓施加400 Nm、800 Nm、1200 Nm的预紧力矩,消除预紧力致使阀芯和阀座密封面偏斜造成的密封面不严密情况。

(4)装配改造后的低压旁路阀的各部件,在阀门关闭状态时,阀座、阀芯结合面处于阀座、阀芯密封面中间部位。

4.4 调整限位装置的间隙在低压旁路管道限位装置上加装10 mm厚钢板,控制管道变形量,缓解因管道热膨胀变形引起的阀座变形。

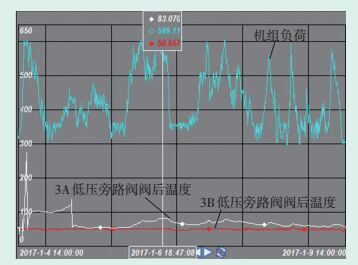

5 改造效果采取以上措施进行改造后,3号机组于2017-01-04点火启动,低压旁路阀阀后温度变化曲线如图 6所示。由图 6可以看出,3A、3B低压旁路阀运行良好,阀后最高温度分别为83 ℃、50 ℃,3A低压旁路阀阀后温度随负荷变化波动较3B明显;随机组运行时间的增加,2条温度曲线逐渐趋于稳定,3A阀后温度在60 ℃左右波动,3B阀后温度在50 ℃左右波动。

|

图 6 改造后低压旁路阀阀后温度曲线 |

对内蒙古岱海发电有限责任公司3号机组低压旁路阀进行内漏处理后,3A、3B低压旁路阀阀后最高温度分别为83 ℃、50 ℃,内漏现象得到解决。建议今后在处理旁路阀内漏过程中从以下方面着手:

(1)应用理论知识分析密封面结构存在的优缺点,获取相对较优的密封面结构,并实施改造;

(2)安装过程中要注意安装误差及热应力对低压旁路阀结构的影响,尽量减小结构表面氧化皮厚度分布不均造成的形状误差和形位误差,及时消除因管道热应力膨胀引起的阀体变形[6-9]。

| [1] | 叶涛. 热力发电厂[M]. 北京: 中国电力出版社, 2012. |

| [2] | 赵宗彬, 孙鹏. 浅析汽轮机低压旁路内漏治理[J]. 电站辅机, 2009, 30(3): 16–18. |

| [3] | 徐传堂, 张大志. 600 MW超临界汽轮机组高压旁路阀内漏原因分析及处理[J]. 节能, 2009(7): 54–55. |

| [4] | 徐传堂. 600 MW超临界高压旁路阀内漏的技术改造[J]. 能源研究与利用, 2015(6): 44–46. |

| [5] | 高胜利. 低压旁路蒸汽变换阀内漏分析及处理方法探讨[J]. 机械工程与自动化, 2015(6): 186–187. |

| [6] | 李毅, 李大为. 关于火力发电厂汽机旁路阀的研究[J]. 电子技术与软件工程, 2016(24): 249. |

| [7] | 朱允花. 电厂汽轮机旁路系统高压旁路阀泄漏经济性分析及对策[J]. 中国高新技术企业, 2014(4): 71–73. |

| [8] | 邹世浩. 超临界高低压旁路阀的研究[J]. 锅炉制造, 2013(5): 54–56. |

| [9] | 沈君. 300 MW汽轮机旁路阀阀瓣断裂失效分析[J]. 电站辅机, 2014(2): 47–50, 54. |

2017, Vol. 35

2017, Vol. 35