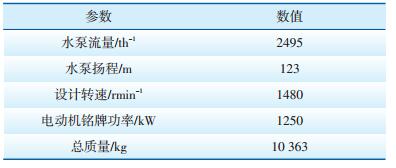

某厂2×350MW超临界机组锅炉为超临界燃煤直流锅炉,一次中间再热、前后墙对冲燃烧、单炉膛平衡通风、∏型布置、固态排渣、紧身封闭、全钢架悬吊结构。汽轮机为单轴、双缸双排汽、中间再热、直接空冷、采暖供热抽汽式汽轮机。发电机为水—氢—氢冷却汽轮发电机。热网系统加热蒸汽来自汽轮机五段抽汽,采用可调整抽汽方式,供热额定抽汽压力0.4MPa(调节范围0.3~0.55MPa);设计抽汽量为单台汽轮机400t/h。热网系统配置有4套加热器、4台热网循环水泵、2台补水泵、3台热网疏水泵、1台热网除氧器。热网循环水泵为600S100双吸卧式泵,具体参数如表 1所示。

| 表 1 热网循环水泵技术参数 |

2012年投产初期,该厂热网系统1号循环水泵振动在国标合格范围内[1]。2017年进行4号循环水泵变频改造,将1号与4号循环水泵安装位置对换。启动1号循环水泵时,初测其最大振动为330μm,严重超标(《GB/T6075.3—2011机械振动在非旋转部件上测量评价机器的振动第3部分》中规定优良值29μm,报警值57μm,跳闸值90μm)[1]。现场对叶轮、轴承、泵与电动机基础进行全面检查:叶轮为不锈钢结构,未见锈迹;轴承光滑无磨损,泵基础稍有松动开裂,遂对电动机与泵基础重新进行灌浆等工作。经过检查处理后再次启动1号循环水泵,振动最大仍达到300μm,严重影响热网系统的安全稳定性,需对1号热网循环水泵进行振动处理。

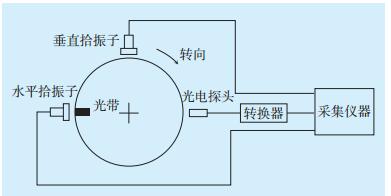

3 振动测量系统热网循环水泵与电动机轴承采用油脂润滑方式,电动机与泵对轮刚性连接。为便于记录振动数据,定义泵组电动机非驱动端轴承为1号,驱动端轴承为2号;水泵驱动端轴承为3号,非驱动端轴承为4号。本次振动测量系统采用申克VT60型便携式振动测试分析仪,振动传感器采用AS-065型加速度传感器。振动相位信号通过光电传感器获取,转轴上粘贴反光带作为鉴相基准点。振动测试仪器布置方式如图 1所示。

|

图 1 振动测试仪器布置方式 |

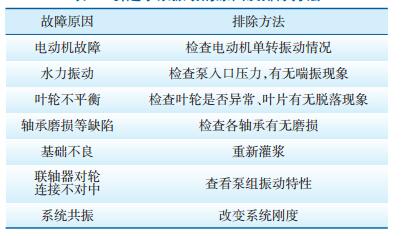

泵组振动处理采取排除法。引起泵组振动的主要因素及排除方法[2-3]如表 2所示。以下按照表 2所示方法逐一进行排查。

| 表 2 引起水泵振动的原因及排除方法 |

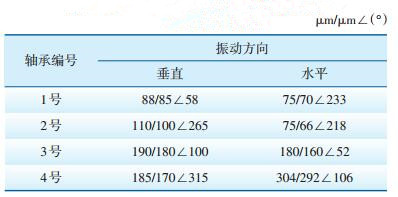

首次启动后泵组各轴承振动通频、基频、相位数据如表 3所示。从表 3数据可以看出,电动机轴承振动超标准值[1],且现场设备噪声较大,泵出入口管道水平振动也达到300μm。

| 表 3 泵组首次启动后各轴承振动通频、基频、相位数据 |

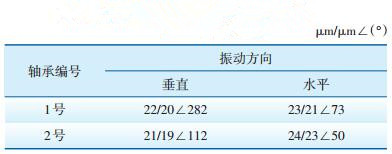

为准确判断泵组振动故障源,需将对轮解开,单转电动机,记录电动机在不带泵工况下的振动情况。现场解开泵组对轮螺栓,启动电动机,对电动机各轴承振动进行测量,电动机侧轴承振动数据如表 4所示。

| 表 4 单转电动机工况下各轴承振动通频、基频、相位数据 |

电动机在空转工况下,电动机侧各轴承振动情况良好,符合电动机振动标准,从而可以排除电动机本身缺陷而引起泵组振动的因素,再从泵侧及对轮连接等方面进行排查。

4.3 水力振动和机械振动单转循环泵电动机,电动机自身振动情况良好,泵组整体启动,电动机振动明显增大,说明泵组振动不是由电动机侧故障引起,而是泵端因素造成的。相关资料显示,引起水泵振动的原因十分复杂,大致可分为水力振动和机械振动[2]。水泵水力振动是指泵内或管道中水不正常流动而引起的振动。总结以往水力振动故障可知,水力振动的原因主要有水力冲击、水力脉冲及泵入口汽蚀等。从本台泵振动情况来看,泵组振动不是由水力振动引起,应该是机械原因引起的。查看该循环泵组以往检修记录,基本可以排除泵叶片不平衡、基础不良等因素,但对于是否存在联轴器对轮连接不对中、系统共振等振动诱因,需要通过振动试验验证。

4.4 调整联轴器对轮连接角度后泵组振动情况从表 3数据看,泵组联轴器对轮两端轴承振动相位相差近180°,泵组各轴承径向及轴向振动均偏大,数据符合转子连接不对中振动特征[4-5]。联轴器对轮连接不对中会在电动机和泵转子连接处产生一定的弯矩和剪矩[6],使泵组各轴承受力情况恶化,产生一定振动。现场解开联轴器对轮螺栓,旋转电动机侧转子180°后将电动机和泵转子连接,通过此种方式可粗略改变联轴器连接角度位置。改变联轴器连接角度后,循环水泵组各轴承振动数据如表 5所示。

| 表 5 调整联轴器对轮连接角度后各轴承振动通频、基频、相位数据 |

从表 5数据可以看出,改变联轴器对轮连接角度后泵组振动均大幅下降,说明循环水泵存在联轴器对轮连接角度不对中问题。现场进行简单调整后,振动处理取得一定成效,但泵组整体振动还是偏大,在对泵组联轴器中心进行精调前,需要深入查找泵组振动原因。

4.5 管道加固后泵组振动情况通过调整联轴器连接角度,初步消除了部分联轴器对轮连接不对中振动因素,但各轴承振动仍超标,循环水泵进出口管道振动也超过100μm。在泵管道出口处加支撑,以改变系统管道的固有频率,之后泵组各轴承振动均有所下降,说明泵组振动与管道系统刚度具有高度相关性,即泵组固有频率接近转动频率或管道内流体激振频率,产生共振,引起管道振动,并将振动传至轴承座及基础。

为改变系统连接刚度,在泵入口管道法兰处也进行支撑加固。循环泵再次启动后,泵组的振动大幅降低。管道加固后泵组振动情况如表 6所示。各轴承最大振动不超过50μm,泵非驱动端振动大幅下降,由初始304μm降至42μm。从表 6数据可以看出,循环泵出入口管道连接处增设固定支撑后,泵与电动机各轴承振动均降至合格范围内,泵组各轴承振动值完全满足泵安全稳定运行的要求。

| 表 6 泵出入口管道加固后各轴承振动通频、基频、相位数据 |

通过对循环水泵振动故障进行测试分析,确认该循环水泵振动故障主要由联轴器对轮连接不对中、结构共振两种因素引起,现场处理后解决了循环水泵振动大的问题,保证了机组运行的安全稳定性。但各轴承振动仍然偏大,建议利用合适机会,对联轴器中心进行精细调整,对系统管道加装正式支撑,彻底消除泵联轴器角度不对中缺陷及管道结构共振现象,从而使泵组振动达到更优水平。

| [1] | 全国机械振动、冲击与状态监测标准化技术委员会. 机械振动在非旋转部件上测量评价机器的振动第3部分: GB/T 6075. 3-2011[S]. 北京: 中国标准出版社, 2012. |

| [2] | 洪九安, 郑章亮. 浅析水泵振动原因及处理措施[J]. 工艺设计改造及检测检修, 2014, 23(8): 68–69. |

| [3] | 寇胜利. 汽轮发电机组的振动及现场平衡[M]. 北京: 中国电力出版社, 2007. |

| [4] | 朱澄. 火电厂循环水泵振动原因分析与处理措施[J]. 价值工程, 2013(8): 108–109. |

| [5] | 张学延. 汽轮发电机组振动诊断[M]. 北京: 中国电力出版社, 2008. |

| [6] | 谭伟城. 离心式水泵振动监测与故障诊断[J]. 机械工程与自动化, 2011, 3(6): 127–128. |

2017, Vol. 35

2017, Vol. 35