火力发电厂各类管座用以连接热工仪表或机炉外管,通常布置于主蒸汽、再热蒸汽系统管道和集箱上,工作温度高、压力大,但是多数安装单位和使用单位对其不够重视。近年来高温高压管座角焊缝频繁发生泄漏故障[1-3],造成机组非计划停机,严重影响了机组的安全可靠运行,同时也给现场人员的人身安全带来隐患。对国内有关管座焊缝失效的原因进行归纳总结,大致有以下几个因素:结构、材质、焊接工艺、管座装配、振动疲劳等[4-5]。其中,管座结构设计不合理为导致管座发生失效的主要原因之一。

文献[6-7]对P91主汽厚壁管道上热电偶插座裂纹进行分析,指出失效原因之一为原直埋式焊接结构设计不合理,对此采用增大坡口根部角度、并确保焊缝全焊透的方式以避免裂纹产生,缺点是焊缝缺陷返修实施难度大,且每次返修都会对主汽管道造成很大损伤,建议采用管座式结构。文献[5]和[8]在采用增加管座结构的方法进行改造后,焊接及热处理难度大大降低,但是温度套管与管座的角焊缝依然为未焊透结构,整个管座角焊缝的设计均只能进行表面探伤,无法对焊缝内部的埋藏缺陷进行有效检测,这是采用管座结构改造后依然存在的问题。

为解决以上问题,对国内某公司下属多家火电厂各类管座进行统计、分析,并查阅国内外相关文献资料,将目前火电厂温度测点、压力测点、疏(放)水、排空、取样等各类管座归纳为3种结构形式:直埋式、管座式及螺纹式。本文对各类管座结构的优缺点进行分析,并给出优化后的结构形式,为火电厂新建机组管座设计、失效管座技术改造提供借鉴。

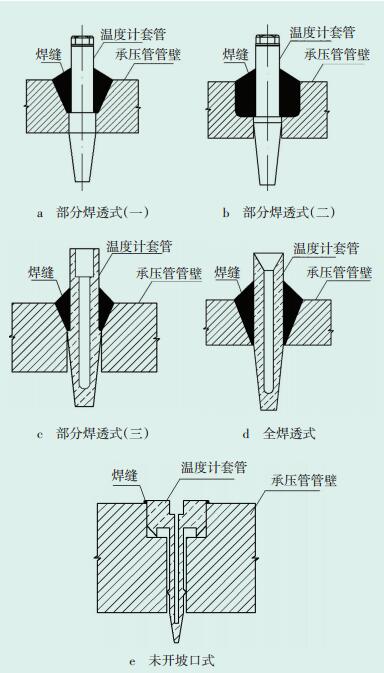

1 各类管座结构形式分析 1.1 直埋式直埋式焊接结构是将温度套管直接插入管道内进行焊接,目前火电厂大多数温度测点均采用该结构。依据采用焊接结构的不同可分为未开坡口、部分焊透和全焊透3种形式。直埋式焊接典型结构见图 1。

|

图 1 直埋式焊接结构 |

(1)图 1a、1b、1c均为部分焊透结构形式,焊缝填充量少,装配方便,缺点是承受弯曲能力差。

图 1c中套管从焊缝根部开始变径;图 1a中套管与母管相贴合的部位为等径,穿过母管后才开始变径,减少了套管在机组启停和复杂工况时产生的振动;图 1b焊缝根部较宽,施焊条件要优于图 1a,且应力集中程度相对较小,不易产生夹渣、未熔合等缺陷。

(2)图 1d为全焊透结构,焊缝承载能力强,焊缝根部应力集中相对较小,整个焊接结构承受介质冲击弯曲能力强,缺点是焊缝填充多,焊接量大,装配不便,对管道热影响大。

(3)图 1e为未开坡口结构,焊接操作简单,但是焊缝根部为未焊透结构,套管承受介质冲击的力臂较长,抗弯曲能力差,很容易产生失效。

总体来说,直埋式全焊透型焊缝比部分焊透和未开坡口的焊缝根部应力集中小,焊缝承受冲击弯曲能力强,如采用直埋式结构应优先选择全焊透型。但直埋式结构不易对焊缝内部进行超声波探伤检测。

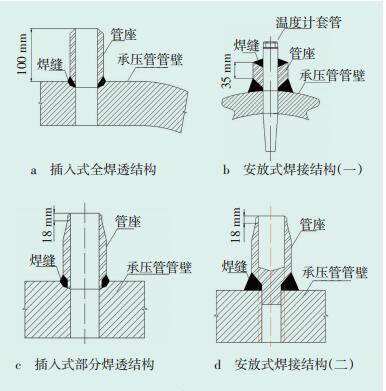

1.2 管座式在各类管座中,大多数采用管座式结构,特别是疏(放)水管座、排空管座、温度测点管座、压力测点管座等。相对于直埋式结构,该结构加入了管座,管座与母管连接,再与热电偶套管或其他小径管连接,并将接管角焊缝改为对接焊缝,提高了与管道连接的可靠性。管座式一般分为安放式和插入式,典型结构形式见图 2。

|

图 2 管座式结构 |

(1)图 2a管座高度为100 mm,对接坡口母管侧有斜度,管座与母管对接焊缝内部埋藏缺陷可以用超声波进行检测,焊接质量能够得到控制;

(2)图 2b管座高度较低,且焊缝母管侧未开坡口,无法对坡口面的未熔合等缺陷进行超声波检测;

(3)图 2c焊接坡口开在母管上,为部分焊透结构,焊缝根部存在应力集中,易从焊缝根部开裂,危险性较大,且无法检测;优点是装配简单,焊接操作方便;

(4)图 2d管座与母管焊接坡口开在管座上,焊接完毕后,要进行二次开孔,优点是可以把焊缝根部存在的未熔合、夹渣等缺陷加工掉,缺点是如果是现场加工,难度大,且铁屑容易进入管道内,造成堵塞,如在制造厂内完成较为合适。

综上所述,管座式结构大同小异,在具体设计时应采用插入式全焊透形式,管座具体尺寸及焊缝坡口角度需满足超声波检测要求。

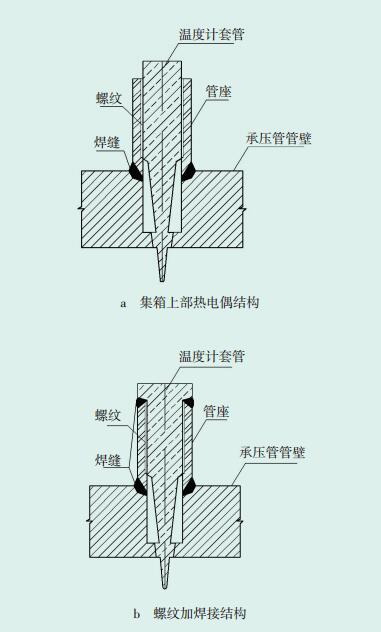

1.3 螺纹式 1.3.1 带管座螺纹连接形式 1.3.1.1 套管与管座螺纹连接带管座螺纹连接式,即螺纹开在管座上,套管与管座螺纹连接,具体见图 3a。该连接方式避免了焊接加热对热电偶套管组织性能的影响,特别是当套管选用1Cr18Ni9Ti不锈钢,管座选用低合金钢时,采用螺纹连接避免了异种钢焊缝。采用这种连接方式要求套管与管座之间的连接紧密,如果连接松动,则可能发生泄漏,也可能在蒸汽的冲击作用下发生剧烈振动而断裂。因此螺纹的预紧力很关键,预紧力过小,连接不稳定;预紧力过大,会使套管承受过大的扭矩,易在螺纹处产生开裂。该结构主要应用于高中压主汽阀的安装,不适用于管座工作压力大、温度高、蒸汽流量大、负荷变化大的情况,否则螺纹松动的可能性较大。

|

图 3 带管座螺纹连接形式 |

图 3b套管与管座连接的方式为螺纹加焊接结构。该结构的优点是由螺纹部分承受压力和弯曲力,焊缝承受力较小,而且焊接可使连接稳定,避免松动,密封可靠;缺点是结构复杂,安装不便,且无法对焊缝进行超声检验。

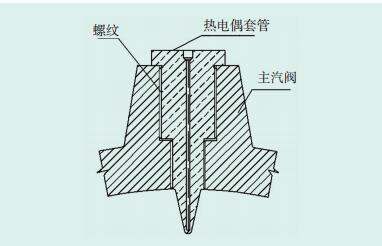

1.3.2 直埋式螺纹连接形式直埋式螺纹连接形式,即螺纹开在基体上,温度套管直接与基体用螺纹连接方式连接,直埋式螺纹连接形式如图 4所示。该结构适用于主汽阀温度测点的安装。

|

图 4 直埋式螺纹连接形式 |

无论采用哪种结构,为保证测温准确性,温度计套管必须插入管道中一定深度。《DL 5190.4—2012电力建设施工及验收技术规范》第四部分:热工仪表及控制装置中第3.2.14条,对温度计套管插入深度作了具体规定[9]。

通常应力大小与套管的插入深度成正比。插入深度可根据具体的管道结构、锅炉参数、管道尺寸及运行状况在规定值附近进行调整。温度计套管插入深度过大,会使套管受蒸汽冲刷的力臂增大,产生较大的力矩,导致疲劳失效;插入深度不够,则测温不准确。

2 直埋式与管座式比较 2.1 管座式各类管座中直埋式和管座式应用最广泛,管座式比直埋式焊缝应力更小,对主管母材热损伤小、易修复,并可对焊缝埋藏缺陷进行超声检测,因此在设计、改造、维修中应首选管座式。管座材质应与母管相同,以避免异种钢焊接发生早期失效问题。

2.2 直埋式目前,在超超临界机组中主汽管道及再热管道上的温度测点部分多采用直埋式结构。直埋式结构在焊缝根部未熔合部位产生应力集中,裂纹易从焊缝根部产生,进而延伸至焊缝表面产生失效,对此需要进行重新修复或更换,用动火焊接。而超超临界机组的主汽及再热管道大多为P91、P92材质,温度套管焊接完毕后,必须进行焊后热处理,这样与管座相连的主汽或再热管道就要再经受一次热过程,造成母管损伤。因此P91、P92类的主汽及再热管道的硬度就存在低于标准值下限的风险,在现场调研及实际问题处理时常会遇到该类难题。

同一位置的温度套管失效两次后,母管的硬度基本就会处于标准值的下限,焊接修复后低硬度的主汽及再热管道还需进行寿命评估,运行一段时间后就得更换母管,给电厂造成很大的损失。相反,如果采用带管座的焊接式结构,管座与母管焊接,温度套管与管座焊接,由于管座与母管为全焊透结构,管座与母管的焊缝不易产生失效,且焊缝内部的埋藏缺陷可用超声波进行检测,焊接质量可控。如果该结构发生失效,一般产生位置会在管座与温度套管焊缝上,修复或更换温度套管时,只需焊接管座与温度套管的焊缝,热处理也只在管座与温度套管上进行,这样就保护了主汽及再热母管,避免了母管的热损伤。该结构形式在超超临界机组中优势明显。

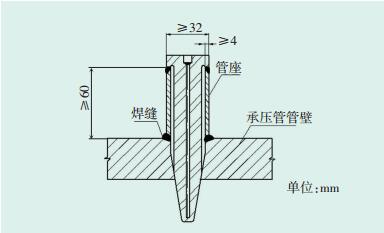

2.3 推荐的高温高压管座结构形式综上分析,并结合相关标准,对于温度在400 ℃以上或压力在5.9 MPa以上的高温高压管座,推荐插入式全焊透管座结构。要求管座外径不小于32 mm,壁厚不小于4 mm,长度不低于60 mm,具体结构示意图见图 5[10-11]。这种结构综合优势较为明显。

|

图 5 优化后的管座结构示意图 |

(1)高温高压管座结构设计选用原则要综合考虑管座材料、结构应力、焊接、疲劳、检验、修复、质量控制等因素的影响。

(2)对于高温高压承压部件,应优先选用带管座的插入式全焊透形式。管座外径、壁厚和长度应满足超声波检验时探头的扫查面要求。

(3)采用插入端紧密配合的温度套管,与管壁接触部位的尺寸要满足与承压部件紧密配合的要求,且必须顶紧,否则不得安装。

(4)焊缝坡口形式以及坡口角度的设计需满足根部焊透及超声波检测的要求,并尽量减少熔敷金属填充量,以降低焊接残余应力。

| [1] | 王宏军, 窦怀武, 岳永久, 等. 4号炉主蒸汽取样一次门前仪表管管座角焊缝裂纹原因分析及处理[J]. 电焊机, 2010, 40(2): 58–60. |

| [2] | 许江晓, 宋利, 常剑冰. 主蒸汽管道热电偶套管焊缝开裂原因分析[J]. 热力发电, 2009, 38(2): 78–79. |

| [3] | 董勇军, 陆军, 高义斌. 河津发电厂蒸汽管道温度测点套管座角焊缝开裂原因分析及焊接修复研究[C]//中国电机工程学会火力发电分会. 火电机组建设质量控制技术论坛论文集. 西安: 西安热工研究院有限公司, 2008. |

| [4] | 牛林兴, 杨升军, 张启文, 等. 超临界机组P91主蒸汽管道温度计套管焊接改造[J]. 陕西电力, 2012, 40(8): 80–84. |

| [5] | 乐群立. 厚壁管道热电偶插座焊接结构改进与工艺研究[J]. 电力建设, 2008, 29(4): 86–88. |

| [6] | 张家刚, 于进云. P91厚壁管道热电偶插座裂纹原因分析及修复[C]//中国电机工程学会. 电力建设专委会2007年学术年会论文集. 北京: 中国电机工程学会, 2007. |

| [7] | 彭欣. 湘潭电厂主蒸汽管道管座焊缝裂纹原因分析及处理[J]. 金属加工(热加工), 2006(11): 41–42. |

| [8] | 陈龙. 火电机组四大管道温度计套管改造[J]. 电力安全技术, 2015, 17(4): 37–40. |

| [9] | 电力行业火电建设标准化技术委员会. 电力建设施工技术规范第4部分: 热工仪表及控制装置: DL 5190. 4— 2012[S]. 北京: 中国电力出版社, 2012. |

| [10] | 全国锅炉压力容器标准化委员会. 承压设备无损检测第3部分: 超声检测: NB/T 47013. 3—2015[S]. 北京: 新华出版社, 2015. |

| [11] | 电力行业电站金属材料标准化技术委员会. 电站锅炉集箱小口径接管管座角焊缝无损检测技术导则第2部分: 超声检测: DL/T 1105. 2—2010[S]. 北京: 中国电力出版社, 2010. |

2017, Vol. 35

2017, Vol. 35