2. 浙江省浙能技术研究院, 杭州 310012

2. Zhejiang Energy Group R & D, Hangzhou 310012, China

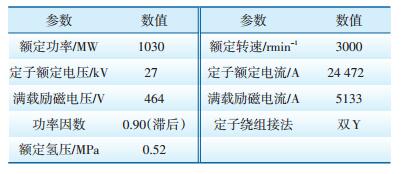

某发电厂1号发电机为汽轮机直接拖动隐极式、二极、三相同步发电机,采用水—氢—氢冷却方式。发电机采用密闭循环氢气冷却,机座内部的氢气由装于转子两端的轴流式风扇驱动。集电环和电刷采用空气冷却,两集电环间设有离心式风扇。1号发电机主要技术参数见表 1所示。

| 表 1 1号发电机主要技术参数 |

2016-11-15,该厂1号机组按计划正常停机进行C级检修。按照《DL/T 596—1996电力设备预防性试验规程》要求[1],本次C级检修需对发电机进行定子绕组绝缘、直流耐压和泄漏电流试验[2]。

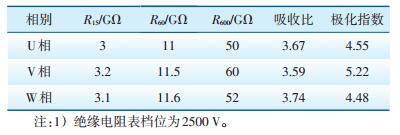

2.1 首次试验由于1号发电机汇水管直接接地,在定子绕组直流耐压和泄漏电流试验前,无法将汇水管接地解开,因此需对定子绕组进行排水并吹干。11月18日,采用仪用空气对发电机定子绕组进行吹扫。11月25日,按照预试规程要求,对1号发电机进行定子绕组直流耐压和泄漏电流试验,试验电压为2Un(Un指定子额定电压),即54 kV。规程指出,在规定的试验电压下,各相泄漏电流差别应不大于最小值的100%,最大泄漏电流在20 μA以下者,相间差值与历次试验结果比较不应有显著变化。1号发电机绝缘电阻、吸收比和极化指数见表 2,首次直流耐压和泄漏电流试验数据见表 3。从表 2和表 3可以看出,定子绕组U、V、W三相绝缘电阻均合格,V、W相定子绕组直流耐压及泄漏电流数据合格,当试验电压施加至38~40 kV时,U相泄漏电流达到280 μA,随即终止试验。根据试验结果分析,初步判定发电机U相定子绕组空心导线内水汽未吹扫干净。

| 表 2 1号发电机首次直流耐压试验前绝缘电阻、吸收比和极化指数数据1) |

| 表 3 1号发电机首次直流耐压和泄漏电流试验数据 |

11月29日,对1号发电机定子绕组空心导线吹扫后再次进行发电机预防性试验。试验三相绝缘均合格,当直流电压施加至38 kV时,U相泄漏电流达200 μA。将发电机吹扫方式改为憋气吹扫法,又分别于12月1日、12月5日、12月7日进行了3次试验,试验结果表明:发电机定子绕组三相绝缘电阻均合格,而U相泄漏电流均不合格,尤其是12月7日,当直流电压施加至33 kV时,U相泄漏电流从105 μA突然向上跳变,试验终止。

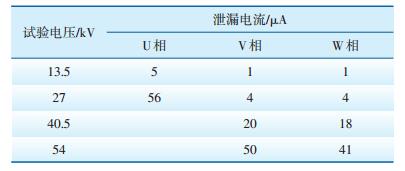

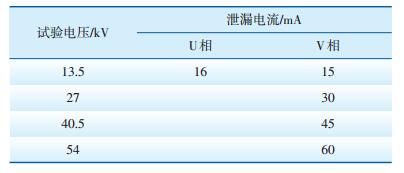

基于上述现象,进行定子绕组通水直流耐压试验以确定U相定子绕组空心导线内是否因存水而造成泄漏电流数据偏大。1号发电机定子绕组通水直流耐压试验前数据见表 4。试验在定冷水电导率和pH值均满足条件的情况下进行[3],试验结果见表 5。由表 5可知,当试验电压为54 kV时,V相泄漏电流为60 mA,而U相在22 kV直流电压下的泄漏电流已达到200 mA,试验仪器跳闸。由此可基本排除1号发电机U相定子绕组空心导线内存水的可能。

| 表 4 1号发电机定子绕组通水直流耐压试验前绝缘电阻、吸收比和极化指数数据1) |

| 表 5 1号发电机定子绕组首次通水直流耐压和泄漏电流试验数据 |

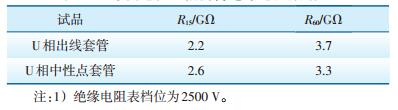

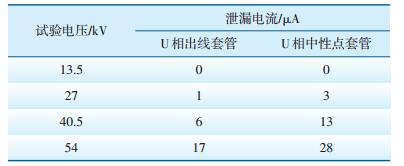

为进一步确定发电机缺陷是在机内还是在机外[4],先解开1号发电机U相出线和中性点手包绝缘,将发电机定子绕组和套管分离,对中性点和出线侧的瓷套管与支撑套管分别进行绝缘电阻和直流耐压试验,试验结果见表 6、表 7。从表 6、表 7可以看出,U相瓷套管与支撑套管绝缘电阻合格,在54 kV直流电压下泄漏电流均为20 μA左右。再次对U相绕组进行通水直流耐压试验,当直流电压施加至1.3 kV时,U相直流电流从20 mA增加至100 mA。由此判断1号发电机中性点和出线套管正常,定子绕组主绝缘存在缺陷。

| 表 6 1号发电机U相套管绝缘电阻数据1) |

| 表 7 1号发电机U相套管直流耐压和泄漏电流试验数据 |

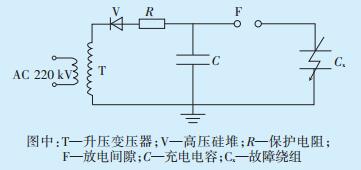

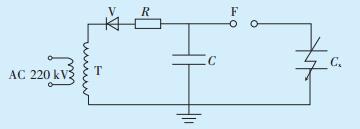

12月11日,排尽发电机定冷水并对定子绕组进行吹扫,采用2500 V档绝缘电阻表测量V、W相绕组绝缘合格,采用1000 V档绝缘电阻表测量U相绕组绝缘电阻为0.3 MΩ,确定1号发电机定子绕组绝缘故障。12月12日,发电机转子抽出,采用电容法查找故障点。电容法故障查找原理接线图如图 1所示,其中充电电容5 μF,充电电压4000 V。通过电容充电对U相定子绕组放电,确定故障原因为发电机汽侧12点位置1颗铜支架M20把合不锈钢螺栓脱落,六角头卡在B22与B21(B指下层)线棒之间,距铁心空间直线距离350 mm。发电机运行时端部振动,使得螺杆部位与B22线棒摩擦,严重破坏了B22线棒的主绝缘(磨损形状为半圆弧形,最深处6 mm,弦长约16 mm)。直流耐压试验时,在绝缘支架表面形成爬电痕迹(见图 2),导致耐压试验过程中泄漏电流异常。当发电机经过多次直流耐压试验后,定子绕组原绝缘薄弱点被彻底击穿,进而导致U相定子绕组绝缘电阻急剧下降。取下掉落的螺栓后,对损伤部位进行简单打磨擦拭处理。12月13日,采用2500 V档绝缘电阻表测量U相定子绕组绝缘电阻,R60为1800 MΩ,R600为13 000 MΩ;采用5000 V档绝缘电阻表测量U相定子绕组绝缘电阻,R60为1500 MΩ,R600为11 000 MΩ。表明除发现的缺陷部位以外其余部分绝缘良好。

|

图中:T—升压变压器;V—高压硅堆;R—保护电阻;F—放电间隙;C—充电电容;Cx—故障绕组 图 1 电容法故障查找原理接线图 |

|

图 2 1号发电机固定螺栓脱落位置及爬电痕迹 |

12月14日,实施1号发电机U相定子线棒绝缘膛内原位修复并对修复后的线棒进行验证性试验。

3.1 定子线棒膛内修复主要过程(1)修复前进行定子绕组气密性试验,1号发电机定子绕组充仪用空气至0.6 MPa,保压持续8 h,气密性试验合格。

(2)使用干净白布蘸丙酮或酒精将B22线棒磨损部位清理干净,去除预修复部位的原高阻防晕层,将磨损部位修成斜坡状,斜坡尽量平滑过渡,再次使用干净白布蘸丙酮或酒精将预修复部位及线棒背部清理干净。

(3)在预修复部位先刷室温固化环氧胶,再半叠包环氧桐马玻璃粉云母带(或箔)不少于20层,每包一层云母带需覆盖前一层云母带,并呈阶梯搭接,层间涂刷室温固化环氧胶,完成后包扎聚四氟乙烯脱模带和聚酯薄膜热收缩带。

(4)对修复线棒进行第一次烘焙,使用碘钨灯对修复部位进行局部加热烘焙固化,烘焙温度为90~120 ℃,烘焙时间为24 h,并对烘烤部位进行每小时测温记录。

(5)拆除脱模带,修复部位涂刷高电阻防晕漆,防晕漆与原高阻防晕层搭接20~30 mm,刷包一层无碱玻璃纤维带,边包边刷,使防晕漆覆盖均匀,包扎完成后,再在表面涂刷一层高电阻防晕漆。

(6)对修复线棒进行第二次烘焙,烘焙温度为90~120 ℃,烘焙时间为24 h,对烘烤部位进行每小时测温记录。

(7)使用涤纶适形毛毡浸渍室温固化环氧胶,塞填线棒修复部位与相邻V相B21线棒的间隙,要求修复部位间隙填实,表面涂刷环氧浸渍漆。

(8)对修复线棒进行第三次烘焙,烘焙温度为90~120 ℃,烘焙时间为12 h,对烘烤部位进行每小时测温记录。

(9)在修复部位表面涂刷红磁漆。

(10)对修复线棒进行第四次烘焙,加热烘焙图 1电容法故障查找原理接线图固化温度为90~120 ℃,烘焙时间为4 h。

(11)清理绝缘支架表面的电腐蚀痕迹,表面涂刷一层室温固化环氧胶,室温下晾干24 h。(该项目与B21线棒修复工作同时进行)。

(12)对1号发电机定子线棒进行全面清理。

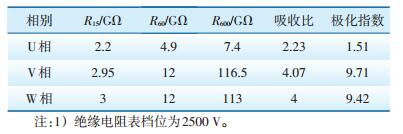

3.2 定子线棒修复后验证性试验[5](1)测试U相定子绕组绝缘电阻、吸收比和极化指数。

(2)对修复部位进行局部直流耐压试验,在绝缘受损修复表面贴一层铝箔接地,U相定子绕组铜导体施加直流高压1.7Un(45.9 kV),耐压时间1 min。

(3)直流耐压及泄漏电流试验按照DL/T 596— 1996标准执行,最高试验电压为2.5Un,即67.5 kV,对V、W相进行最高试验电压为2.0Un( 54 kV)的直流耐压及泄漏电流试验。

(4)U相工频交流耐压试验

① 施加工频交流试验电压至1.0Un(27 kV),观察修复部位与其他相间部位有无明显发热或放电现象、发电机端部有无电晕现象;

② 施加工频交流试验电压至1.3Un(35.1 kV),耐压时间1 min,按照DL/T 596—1996标准执行。

(5)工频交流耐压试验后,进行U相绝缘电阻测试。

12月18日,1号发电机定子线棒修复工作完毕。对发电机端部进行模态试验,试验结果与前次基本一致。再次进行修复后验证性试验,全部合格通过。12月24日,1号发电机并网复役,截至目前机组运行正常。

4 结束语直流耐压和泄漏电流试验是发电机交接及预防性试验中的一项重要试验,泄漏电流过大是试验过程中常见的问题之一。本文对某厂1号发电机预防性试验过程中的泄漏电流过大进行了一系列原因分析和缺陷查找,并实施了膛内原位修复。在消除了定子绕组缺陷的同时,有效保证了发电机组的安全稳定运行,可为同类型故障处理提供借鉴。

| [1] | 中华人民共和国电力工业部. 电力设备预防性试验规程: DL/T 596—1996[S]. 北京: 中国电力出版社, 1996. |

| [2] | 盖智培. 发电机定子绕组直流耐压及泄漏电流试验[J]. 河北水利, 2008(1): 38. |

| [3] | 葛占雨. 大型水内冷发电机直流耐压试验和泄漏电流测试技术探讨[J]. 电力建设, 2010, 31(7): 94–97. |

| [4] | 冉旺, 张征平, 林德泉, 等. 发电机直流耐压试验泄漏电流过大的分析处理[J]. 广东电力, 2016, 29(5): 92–96. |

| [5] | 怡恺. 发电机直流耐压及泄漏电流试验结果异常处理[J]. 科技展望, 2016(32): 76. DOI:10.3969/j.issn.1672-8289.2016.32.067 |

2017, Vol. 35

2017, Vol. 35