支吊架广泛应用于火电机组中的管道结构承载,主要包括汽水管道/集箱支吊架、烟风道支吊架等。管道支吊架是火电厂管道系统中的重要组成部分,具有安全承受管道荷载、合理约束管道位移、限制管道接口所连接设备的推力和力矩、维持管系的稳定以及防止管道振动等作用。支吊架工作性能异常会导致管道应力水平升高、设备接口推力超标等问题,甚至会造成管道发生裂纹、爆管等故障,严重威胁管道及设备的长期安全运行[1]。

随着我国电力行业的快速发展,单元机组容量和参数不断提高,对支吊架的规格型号及制造质量要求更为严格。但是由于我国火电厂建设周期的大幅缩短,以及众多小厂家对管道制造质量控制不严格,造成新建机组管道支吊架在设计、制造及安装过程中存在众多缺陷,主要包括设计选型错误、制造性能不达标、安装质量不规范等,严重威胁电厂的安全运行。

1.2 主要相关标准规程许多规范标准对管道支吊架的检查内容及周期、调整步骤及方法等都有明确规定。其中《DL/T 1113—2009火力发电厂管道支吊架验收规程》明确要求在基建时期对支吊架进行全面检验、调整与状态评估,以消除安全隐患,提高机组的安全经济运行水平。其他标准规范对支吊架的质量性能、工作状态、检验调整方法等也都有详细要求,主要有《DL/T 438—2016火力发电厂金属技术监督规程》 《DL/T 616—2006火力发电厂汽水管道与支吊架维修调整导则》《DL/T 5366—2014火力发电厂汽水管道应力计算技术规程》《DL/T 5054—2016火力发电厂汽水管道设计技术规定》《NB/T 47038—2013恒力弹簧支吊架》《NB/T 47039—2013可变弹簧支吊架》。

1.3 基建阶段支吊架监督管理的必要性通过以往的管道支吊架检验调整经验可以发现,在役机组的支吊架故障缺陷大部分都是基建阶段遗留下来的[2-4]。对于在役机组的管道支吊架缺陷消除,无论支吊架采购还是施工安装,其施工难度及成本相对于基建阶段都高得多,因而如果能在基建阶段严格控制支吊架设计、制造、安装质量,就可以为支吊架长期有效运行的安全性和经济性提供有力保障。

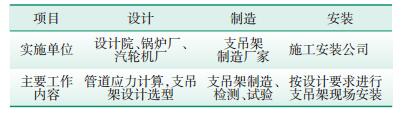

2 基建阶段支吊架主要工作及常见故障 2.1 支吊架设计、制造、安装工作流程及内容在整个基建期间,有关支吊架的工作主要包括设计选型、制造检验、现场安装3个阶段,涉及设计院、锅炉厂、汽机厂、支吊架制造厂家及基建安装公司等多个单位,各阶段的主要工作内容及参与单位如表 1所示。

| 表 1 各阶段的主要工作内容及参与单位 |

设计阶段主要进行支吊架的设计选型,包括支吊架类型、型式、载荷、位移的选择和计算。这一阶段可能存在的问题主要为支吊架选型计算错误,形成原因主要有:

(1)设计资料与实际不符,如阀门质量、管道规格(壁厚)[5]等;

(2)支吊架载荷选择错误,如未考虑支吊架管部质量、拉杆吊架未平均分配吊架载荷等[6];

(3)支吊架部分部件选型偏小[7]、管夹材质选择错误[8];

(4)由于人为过失造成的错误,如图纸标注笔误等。

2.2.2 制造阶段为保证支吊架的性能满足使用要求,相关规范对不同型式支吊架载荷性能都有明确规定,对于变力弹簧支吊架、恒力弹簧支吊架、阻尼器等,均要求制造厂家100%进行出厂检验,以确保各项性能正常。但是部分支吊架制造厂家在制造阶段偷工减料,在出厂检验阶段弄虚作假,造成初始安装时支吊架性能就无法满足设计要求。

2.2.3 安装阶段基建阶段由于施工进度、人员素质等原因,很多施工单位在安装阶段没有严格按照设计图纸要求进行支吊架安装。常见支吊架安装缺陷包括:错装,漏装,支吊架偏装不符,限位安装失效,强行解除支吊架锁定装置导致吊架过载、欠载、卡死,管夹螺栓未拧紧,吊架锁紧螺母未安装或锁紧等。

3 支吊架全过程监督管理鉴于管道支吊架的重要作用以及基建阶段易遗留安全隐患的特点,电厂有必要加强基建阶段支吊架的监督管理。支吊架监督工作涉及多个阶段、多个单位,工作复杂且专业技术性强,必要时可以委托有技术能力的第三方单位进行基建阶段支吊架全过程的监督管理。

针对设计、制造、安装3个不同阶段的工作内容及特点,全过程监督管理需有针对性地进行,具体可概括为校核设计、监督制造和控制安装3个方面。

3.1 校核设计针对设计阶段可能出现的错误,在校核设计阶段的主要工作内容包括:

(1)管道及支吊架设计、变更技术资料审查,确保原始设计资料准确且与实际相符;

(2)支吊架选型校核计算,确保支吊架类型、型式、载荷、位移及各部件选型正确。如发现异常,及时与设计单位沟通更正,确保管道支吊架设计选型完全符合实际需求。

3.2 监督制造针对制造过程中的各项要求,监督制造阶段的主要工作内容包括:

(1)审查支吊架制造过程中的原材料入厂检验资料(尤其是合金钢管夹、高温螺栓等)、弹簧性能试验数据;

(2)配合监造单位对支吊架、支吊架根部、支吊架管部焊缝的无损检测进行监督;

(3)监督支吊架出厂性能试验,审查全部性能试验报告;

(4)必要时抽检部分支吊架,按照规范要求重新进行性能检测试验。

如监督制造阶段发现异常,及时要求制造单位更正修改或重新制造,确保管道支吊架各项制造性能满足规范要求。

3.3 控制安装支吊架安装过程中进行现场检查指导,主要工作内容如下:

(1)依据设计图纸,检查对照安装型号规格,确保无错装、漏装;

(2)检查支吊架偏装是否合格;

(3)安装完成、拔销结束后,检查变力/恒力吊架是否过载、欠载、卡死;

(4)检查限位装置、阻尼器、刚性吊架、滑动支架状态是否满足要求。

对于检查过程中发现的故障缺陷,及时要求安装单位进行调整处理,确保所有支吊架处于设计状态位,同时在机组正常运行后,详细检查记录支吊架的热态位置,建立管道支吊架台账。

4 支吊架检验技术方案按照校核设计、监督质量和控制安装3个方面制订详细的技术方案。

4.1 设计计算、选型校核 4.1.1 根据选型计算结果进行校核针对管道支吊架的选型计算,对比设计计算资料与实际规格的相符性,校核内容主要包括:

(1)管道材质及材料参数对比;

(2)管道规格对比(设计计算规格与管件厂家实际生产规格);

(3)阀门、三通、弯头质量对比;

(4)设计端口附加位移核对。

4.1.2 根据管道参数进行校核依照管道实际参数,对管道应力分析及支吊架选型计算进行校核,从而确定是否存在管道设计或支吊架选型错误。校核内容包括:

(1)吊点冷、热态载荷;

(2)支吊架三向热位移;

(3)设备端口推力、推力矩;

(4)管系最大应力位置并判断应力是否超标;

(5)管道支吊架及其附属配件的规格选型及材料选用。

4.2 支吊架制造监督按照DL/T 1113—2009要求对支吊架的各项性能进行监督检查,主要包括[9]:

(1)支吊架制造材料核查;

(2)支吊架用弹簧质量合格证核查,弹簧性能检查;

(3)支吊架焊缝质量检查;

(4)支吊架外观检查,涂层检查,状态指示、产品标识检查;

(5)型号、规格与尺寸检查;

(6)合金钢管夹材质核查,硬度监督检验;

(7)恒力支吊架荷载偏差度、恒定度及荷载离差试验;

(8)变力弹簧支吊架整定荷载试验;

(9)液压阻尼器性能试验。

4.3 支吊架安装状态检验对管道各支吊架的安装位置、支吊架型号与规格、限位方向等逐一进行核查,校验支吊架的型号规格与原设计及施工图是否一致。基建阶段的安装状态检查主要分为水压试验前检查、水压试验后升温前检查以及运行状态下的检查3个阶段。各状态下的检查内容可以参见DL/T 1113—2009,对于检查中发现的问题应要求安装单位依据《DL/T 616— 2006火力发电厂汽水管道与支吊架维修调整导则》 [10]的规定及时进行调整处理,确保所有管道支吊架安装性能正常。

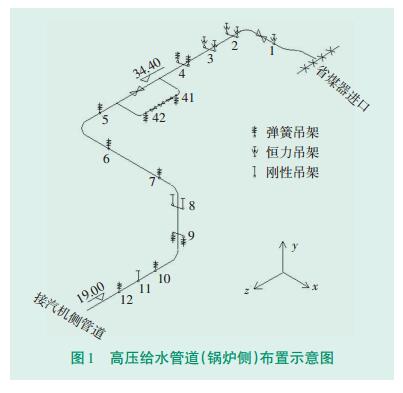

5 案例 5.1 高压给水管道支吊架选型错误某电厂300 MW亚临界机组高压给水管道(锅炉侧)立体布置示意图如图 1所示。通过对管道的支吊架检查发现,2号、3号恒力吊架冷、热态指示均向上卡死,对应吊点的热位移显示为零,与设计值严重不符[6]。

|

图 1 高压给水管道(锅炉侧)布置示意图 |

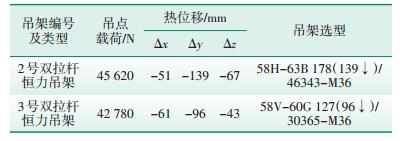

查阅相关图纸得到2号、3号恒力吊架的具体资料如表 2所示,现场检查显示吊架安装规格型号与设计资料一致。

| 表 2 高压给水管道2号、3号恒力吊架设计资料 |

管道应力校核计算显示2号、3号吊架对应吊点的设计载荷、位移正确,但2号、3号吊架均为双拉杆恒力吊架,吊点载荷应平分至两个吊架上,对比吊架选型中的载荷数据可知选型规格中的载荷标注错误,按此数据制造的吊架实际载荷远大于吊点载荷,从而造成管道无法拉动吊架,阻碍了管道的正常热膨胀。

3号双拉杆吊架为立式横担型吊架,吊架管夹型号D13.406S[11]。吊架位于管道下方,与管夹横担焊接在一起,因此确定单个吊架载荷时在二分之一吊点载荷的基础上应加上管夹、吊架自身以及连接吊杆等附件重量的一半。2号双拉杆吊架为卧式吊架,吊架管夹型号D7A.406S[11]。吊架销接在根部钢梁上,通过吊杆与管夹横担连接,在确定单个吊架载荷时只需要在二分之一吊点载荷的基础上另加上横担管夹以及连接吊杆等附件重量的一半。依据上述原则计算2号、3号恒力吊架载荷以及吊架选型如表 3所示。对比表 2、表 3中的吊架型号可知,原吊架选型中的载荷明显偏大,如能在基建阶段及时进行吊架选型核算,可有效避免相关故障的产生。

| 表 3 吊架载荷计算以及吊架选型 |

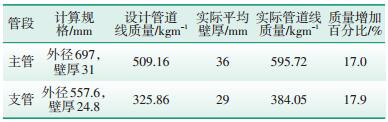

通过对某电厂2×300 MW亚临界机组再热热段管道的支吊架检查发现,该管系上的恒力吊架、弹簧吊架普遍偏离设计热、冷态位置,恒力吊架热、冷态指示均处于理论值下方,甚至呈向下卡死状态;变力弹簧吊架呈过度压缩状态。经过热、冷态对比可知该主蒸汽管道热膨胀异常,管道明显下沉。该热段管道设计温度545 ℃、设计压力4.2 MPa,主管规格为内径635 mm、壁厚31 mm,支管规格为内径508 mm,壁厚24.8 mm,管道材质为A335P91[12]。

参照相关文献,判断管道质量是否超过理论设计值,并对该主蒸汽管道各管段的实际壁厚进行测量,测量及计算结果如表 4所示。

| 表 4 管道壁厚测量及计算结果 |

测量结果显示该热段管道实际质量较原始设计值增加了约17%,查阅相关设计资料可知管道支吊架是按照理论设计规格进行计算选型的,从而导致现有支吊架载荷与管道重量不匹配,支吊架载荷小于管道重量,造成部分管段不断下沉。

上述故障均是基建阶段遗留下来的问题,如果能在基建阶段将问题解决,就可有效避免故障的发生及不断恶化,更好地维护机组安全稳定运行。

6 结语管道支吊架对于火电机组的安全稳定运行具有重要重用,在基建阶段通过有效的全过程监督管理,能够尽早发现管道支吊架设计、制造、安装缺陷,并进行相应处理,在机组运行前即能消除支吊架的安全隐患,为以后机组的安全稳定运行提供有力保障。

| [1] | 郭延军. 火力发电厂在役管道支吊架失效分析[J]. 热力发电, 2008, 37(2): 84–86. |

| [2] | 康豫军, 姚军武, 王必宁, 等. 恒力吊架荷载离差对管系热位移影响的研究[J]. 热力发电, 2009, 38(5): 72–76. |

| [3] | 赵元元, 刘明, 智燕, 等. 锅炉侧汽水管道连通管热膨胀位移故障原因分析与处理[J]. 内蒙古电力技术, 2016, 34(3): 74–77. |

| [4] | 唐璐, 余成长, 孙中元, 等. 600 MW超临界机组四大管道支吊架预防性检查[J]. 内蒙古电力技术, 2011, 29(1): 50–52. |

| [5] | 程勇明, 马红, 王军民, 等. 大口径高温高压管道下沉分析[J]. 工业安全与环保, 2016, 42(9): 58–60. |

| [6] | 刘明, 张毓琳. 某300 MW机组高压给水管道热位移异常原因分析及处理[J]. 发电与空调, 2016, 37(1): 55–57. |

| [7] | 王海帅, 刘明, 何桂宽, 等. 支吊架20钢管夹断裂原因分析[J]. 发电与空调, 2015, 36(4): 42–44. |

| [8] | 李玉杰, 刘玉海. 600 MW超临界机组锅炉管道支吊架管夹螺栓断裂原因分析和防范措施[J]. 广东电力, 2012, 25(9): 107–110. |

| [9] | 电力行业电站金属材料标准化技术委员会. 火力发电厂管道支吊架验收规程: DL/T 1113—2009[S]. 北京: 中国电力出版社, 2009. |

| [10] | 电力行业电站金属材料标准化技术委员会. 火力发电厂汽水管道与支吊架维修调整导则: DL/T 616—2006 [S]. 北京: 中国电力出版社, 2006. |

| [11] | 水利电力部西北电力设计院. 火力发电厂汽水管道支吊架手册[Z]. 西安: 水利电力部西北电力设计院, 1983. |

| [12] | 刘明, 何桂宽, 高扬. 再热蒸汽热段管道下沉原因分析及治理[J]. 华电技术, 2015, 37(10): 15–16. DOI:10.3969/j.issn.1674-1951.2015.10.006 |

2017, Vol. 35

2017, Vol. 35