循环流化床锅炉具有燃烧效率高、负荷调节范围大、燃料适应性广等优点,具有燃烧低热值燃料的优势。内蒙古地区含有大量煤炭资源,充足的煤矸石为循环流化床锅炉的广泛应用提供了可靠保证。目前蒙西地区有300 MW 等级的循环流化床锅炉10余台,主要为单布风板循环流化床锅炉、带外置式换热器和不带外置式换热器的双布风板循环流化床锅炉。每种炉型要求采取不同的操作方法,使其能够安全、稳定、高效运行。本文以某电厂不带外置式换热器的双布风板循环流化床锅炉为研究对象,对冷态流场进行数值模拟计算,找出循环流化床锅炉内部的流场规律,为该类型锅炉运行提供参考[1]。

1 设备概述某电厂采用哈尔滨锅炉厂有限责任公司生产的单锅筒自然循环、集中下降管、循环流化床锅炉,单炉膛双布风板结构、平衡通风,采用绝热式旋风气固分离器,无外置式换热器[2]。炉膛下部分成裤衩腿形式,包括2个风室和2个布风板。二次风布置在裤衩腿内外两侧,分上下2层[3]。

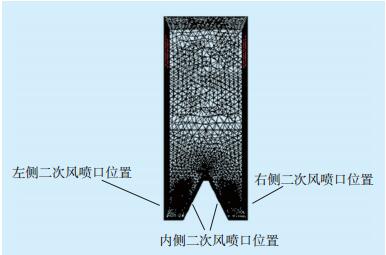

2 计算方法炉膛本体的网格结构如图 1所示,网格总数为448 225。在对计算结果影响不大的前提下,做出以下假设:炉膛边界无壁厚;忽略旋风分离器返料的影响;布风板结构为1个均匀的给风平面,忽略风帽阻力的影响。

|

图 1 炉膛本体网格结构 |

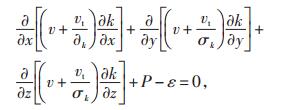

数值模拟采用三维非稳态方法,气相场的计算采用Simple方法求解N—S方程,气相流场计算采用欧拉模型,湍流模型采用标准k-ε双方程模型。其中k方程:

|

(1) |

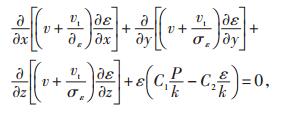

ε方程:

|

(2) |

式中 v—流体的运动黏度;

vt—湍流运动黏度,

k—湍流脉动动能;

ε—湍流耗散项;

P—湍流生成项,是湍流应力在时均场中做的变形功。

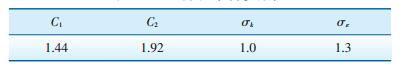

式中其他参数取值见表 1所示。

| 表 1 k—ε方程中各参数值 |

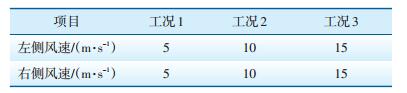

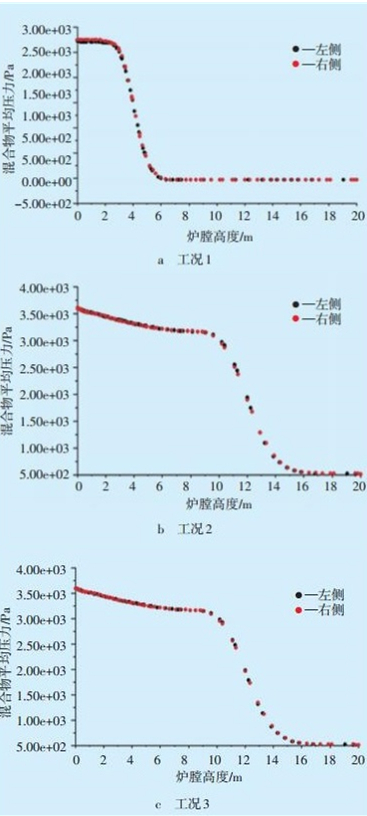

图 2为两侧一次风速相同时(具体工况见表 2)沿炉膛高度方向截面混合物平均压力的分布图。从图 2可以看出,当料层厚度为500 mm时,随着炉膛高度的增加,混合物压力逐渐降低;当流化风速为5 m/s时,由于风速较低,混合物压力最大为2.75 kPa,炉内物料尚未完全流化,物料在炉内的充满度较差,密相区范围仅为5 m,5 m以上几乎没有物料流动。当风速增至10 m/s时,混合物压力最大为3.6 kPa,再增加一次风速至15 m/s,炉膛内的混合物最大压力变化不大,这表明风速达到10 m/s时炉内的物料已经充分流化。随着风速的增加物料的充满区间增大,在距布风板9 m的位置形成炉内物料流化的密相区;自炉高9 m之上,形成物料流化的过渡区,在该区域混合物压力迅速下降;在炉高15 m处已经很低;从15 m高处到炉顶形成稀相区。

|

图 2 两侧一次风速相同时沿炉膛高度方向截面混合物平均压力分布图(物料厚度为500 mm) |

| 表 2 左右两侧一次风速相同时的对比工况 |

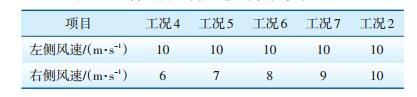

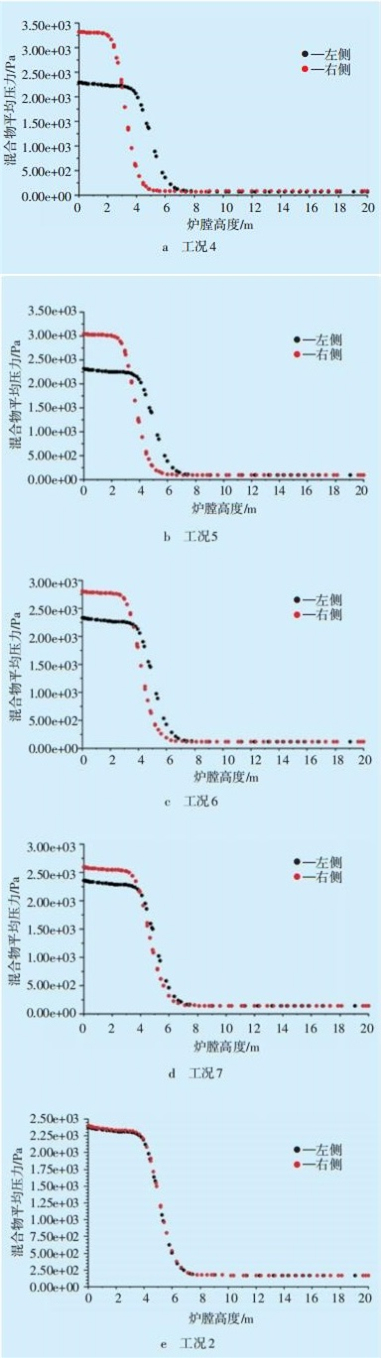

图 3为不同一次风速下(具体工况见表 3)沿炉膛高度方向的炉膛截面混合物平均压力分布图。由图 3可以看出,风速大的一侧各个点的混合物压力变化不大,右侧压力随着风速的增加而不断减小,直到增至与左侧风速大小相同时混合物压力才相同。随着两侧风速的偏差减少,两侧的混合物压力差不断降低,当两侧风速偏差为4 m/s时,混合物压力差最大,为0.7 kPa。

|

图 3 两侧一次风速不同时沿炉膛高度方向截面混合物平均压力分布图(物料厚度为500 mm) |

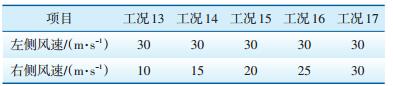

| 表 3 左右两侧一次风速不同时的对比工况 |

由于内侧下层二次风位于裤衩腿内侧,喷口距离布风板较近,因此压力较高,机组满负荷时一般为5~7 kPa,该区域是二次风穿透最困难的位置。

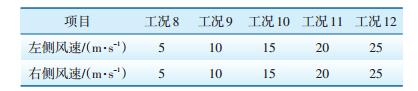

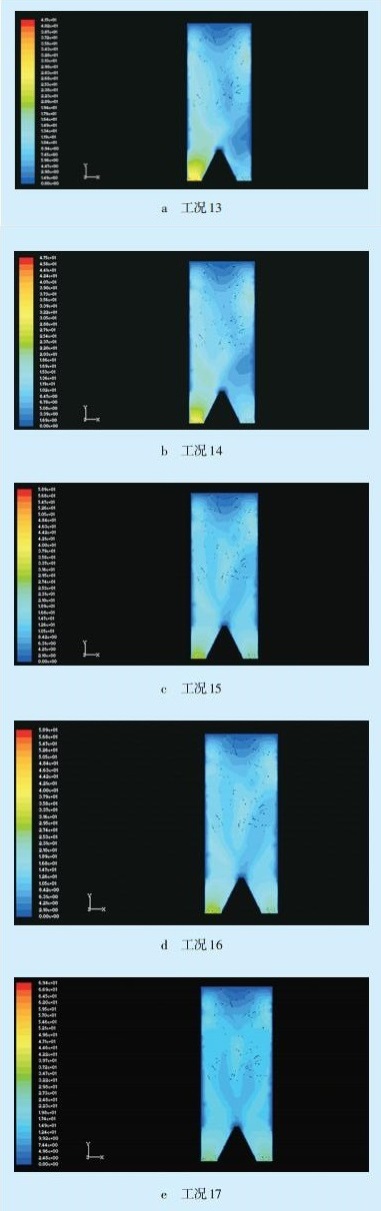

图 4分别表示不同内侧下层二次风速下(具体工况见表 4)在炉高2 m处截面的流场分布。当内侧下层二次风速为5 m/s时,二次风几乎无法进入炉膛。当内侧下层二次风速为25 m/s时,二次风具有很好的穿透力,能够进入物料集中地密相区,为物料的燃烧提供足够的氧气。因此,当锅炉负荷升高时,由于炉料的厚度相应增加,为了维持二次风的穿透力,必须进一步增加二次风压。

|

图 4 不同内侧下层二次风速下炉高2m处截面的气相流场分布图 |

| 表 4 内侧下层二次风速相同时的对比工况 |

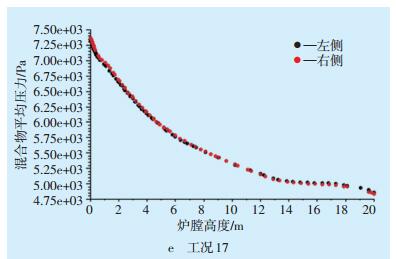

图 5、图 6分别表示不同两侧一次风速条件下(具体工况见表 5),炉内冷态气相流场分布图及沿炉膛高度截面混合物平均压力分布图,从图中可以看出,当两侧一次风速分别为30 m/s和10 m/s时,两侧气相分布极不均匀,风速高的一侧的气相流场向风速低的一侧偏移,气相流场的偏移又会引发物料的偏移,造成翻床。沿炉膛高度方向,风速高的一侧混合物压力远远高于另一侧。随着风速偏差的降低,气相流场的偏移趋势不断减弱,即翻床现象得到缓解,同时两侧的混合物压力差减小,当两侧风速偏差为零时,气相流场分布均匀,翻床现象消失,物料处于正常流动状态。

|

图 5 两侧不同一次风速下炉内流场分布图 |

|

图 6 两侧不同一次风速下沿炉膛高度截面混合物平均压力分布图 |

| 表 5 左右两侧一次风速不同时对比工况 |

双布风板循环流化床锅炉机组在电力行业得到越来越多的应用,采用合理措施保证机组的安全、稳定高效运行,是技术人员面临的普遍问题。本次冷态数值模拟结果表明,为防止锅炉流化不良导致结焦,两侧一次风速不能低于10 m/s。运行人员应时刻保持锅炉两侧一次风速相同,当一次风速出现偏差时应及时调整,防止翻床事故扩大化。为了提高循环流化床锅炉运行的经济性,二次风速不应低于25 m/s。以上试验结果可供同类型锅炉运行借鉴。

| [1] | 刘宏卫, 李光耀. 双布风板循环流化床锅炉运行特性研究[J].电站系统工程, 2013(2): 31–34. |

| [2] | 李京浩. HG-1065/17. 5-L. MG44锅炉机组说明书[Z]. 哈尔滨: 哈尔滨锅炉厂有限责任公司, 2009: 1-9. |

| [3] | 韩占忠. FLUENT流体工程仿真计算实例与应用[M]. 北京: 北京理工大学出版社, 2004: 28-47. |

| [4] | 刘宏卫. O2/CO2气氛下炉内燃烧过程数值模拟研究[D]. 保定: 华北电力大学, 2007. |

| [5] | 孙绍增. 循环流化床中心二次风的设计及实验研究[J].热能动力工程, 2010(1): 51–56. |

| [6] | 刘佳. 循环流化床锅炉二次风射流特性的冷态实验研究与数值模拟[D]. 重庆: 重庆大学, 2007. |

| [7] | 李金晶. 裤衩腿结构循环流化床锅炉床料不平衡现象的数值模拟[J].动力工程, 2008(1): 28–32. |

| [8] | 李金晶. 大型循环流化床动态特性研究[D]. 北京: 清华大学, 2009. |

| [9] | 杨志伟. 裤衩腿型循环流化床动态数学模型研究[J].动力工程学报, 2011(11): 822–826. |

| [10] | 李金晶. 300 MW循环流化床的仿真建模[J].清华大学学报, 2009(11): 1813–1817. DOI:10.3321/j.issn:1000-0054.2009.11.019 |

2017, Vol. 35

2017, Vol. 35