华宁热电有限公司(以下简称华宁热电)2×150MW循环流化床锅炉,配备C125/N150-13.24/0.245/535/535超高压、单轴、双缸、双排汽、中间再热、抽汽凝汽式汽轮机[1],采用抽汽供热。鉴于蒙西电网电量盈余较多,采用汽轮机侧0.245 MPa蒸汽供采暖负荷,通过管壳式热网加热器,向乌兰察布地区提供采暖供热。单台汽轮机正常采暖抽汽量195 t/h,2台机组实际最大采暖供热能力128 MW,目前已达到设计值。为继续提高电厂效率,降低机组能耗,华宁热电计划进行供热增容改造,增加城市供热能力。结合目前供电、供热情况,选择低压缸光轴和汽轮机高背压两种改造方案,对其经济性、安全性、适应性进行对比分析,以便选定最佳增容改造方案。

1 供热增容改造方案简介1.1 低压缸高背压方案低压缸高背压方案是将热网循环水引入凝汽器水侧,同时对低压转子进行改造,提高低压缸排汽压力,使得凝汽器水侧出水温度达到对外供热要求。配以本机和临机的供热抽汽,满足极寒时段对外供热的水温要求,从而提高热电厂对外供热能力。改造后,非采暖季使用原低压转子,采暖季使用增强型低压转子,确保机组运行的最佳经济性。

1.2 低压缸光轴供热方案低压缸光轴供热方案将机组低压转子改造为光轴转子,中压缸排汽除一小部分引至低压缸用于光轴转子、轴承等的冷却外,其余中压缸排汽均用于采暖供热用汽。改造后,采暖期机组按背压机组模式运行,低压缸解列以光轴形式(低压缸光轴转子用于传递力矩)运行[2];非采暖期将光轴转子拆下,回装原低压转子及原中低压缸连通管,机组按纯凝工况运行。

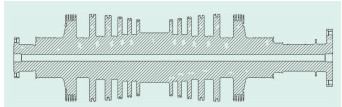

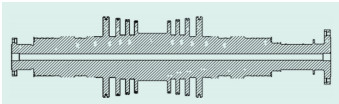

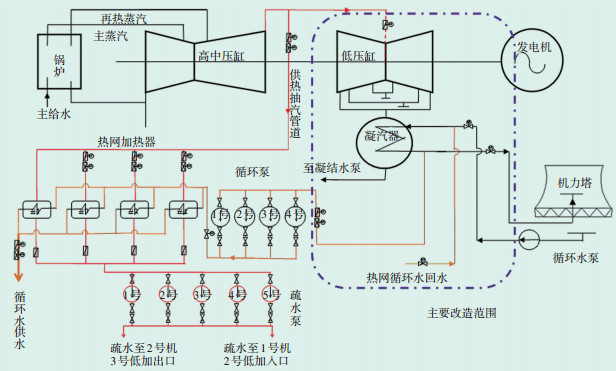

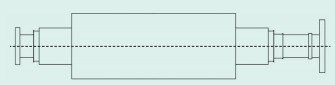

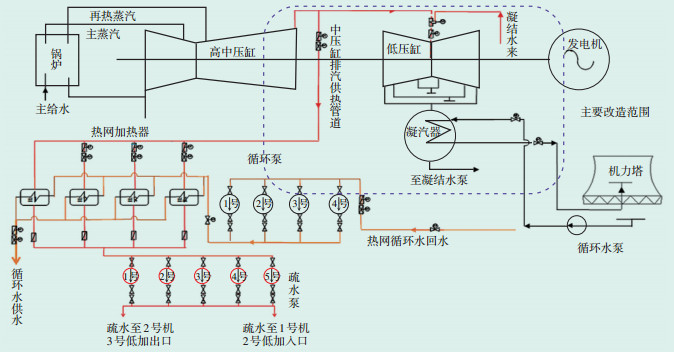

2 方案实施中存在的问题及解决措施2.1 低压缸高背压方案2.1.1 机组背压偏低受外网循环水最大流量6200 t/h限制,低压缸排汽温度需低于80 ℃,热网循环水最高回水温度低于60 ℃[3]才能达到设计要求。华宁热电热网回水温度高于60 ℃,为使热网回水温度达到要求,并保证其充分吸收低压缸排汽热值,低压缸背压需达到43.7 kPa。而机组原设计工况下,正常级后工作压力为35~40 kPa,不符合设计要求。对此重新设计低压转子及低压通流部分,将冬季采暖高峰时段机组背压设计为43.7 kPa,满足了改造条件。改造前原低压转子见图 1,新设计增强型高背压转子见图 2,低压缸高背压供热系统见图 3。

|

图 1 原低压转子 |

|

图 2 新设计增强型高背压低压转子 |

|

图 3 改造后低压缸高背压方案供热系统图 |

采用低压缸高背压供热方式,发电负荷范围为50%额定负荷至最大负荷(纯凝工况调峰运行能力范围),热网循环水温升为13~25 ℃。按照运行规程参数要求,凝汽器出水温度不能超过75 ℃[3]。即使回水温度超过60 ℃,在低压缸最小排汽量下,也无法满足凝汽器出水温度不超过75 ℃的要求。若将供热热网循环水最低回水温度控制在50 ℃以下,即使热网循环水温升达到最高25 ℃,凝汽器出水温度也不会超过75 ℃。因此供热热网循环水最低回水温度需控制在50 ℃以下,才能在额定进气流量下采用低压缸高背压供热方案。对此华宁热电与热力供热公司协商,通过调整城市供热管网运行方式、提高换热效率和循环水流量等措施将回水温度降低至55 ℃,基本上可满足凝汽器出水温度不超过75 ℃的要求。

2.1.3 高背压工况下排汽温度过高低压通流面积偏大造成高背压工况下排汽温度超温,乃至过热。机组低压通流面积是相对纯凝额定负荷工况设计,而高背压工况下低压第一级前压力明显低于纯凝工况设计点,中低压连通管抽汽量增大,造成低压缸膨胀线缩短,实际焓降减少,最终表现为低压缸排汽温度大幅升高乃至过热[3]。

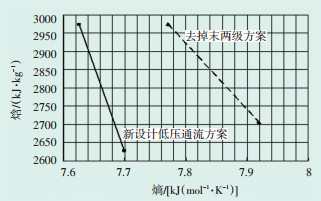

对比2种低压缸高背压改造方案,即在原方案基础上去掉末两级方案和重新设计低压通流方案,其焓熵对比见图 4。由于2种方案的前4级通流面积不同,膨胀线起点的低压缸进口压力差别较大,膨胀线终点的低压缸排汽压力均为高背压运行工况下的压力。图中显示,在相同排汽压力下,重新设计的通流排汽焓值低,即排汽温度低,排汽不容易过热超温。

|

图 4 高背压工况低压缸膨胀线焓熵图 |

在变工况运行时,机组背压、流量和蒸汽参数变化幅度很大,导致末级叶片的应力情况复杂,工作条件恶劣,对水蚀、振动、材料、叶型等方面采取特殊措施,才能确保机组安全运行,因此末级叶片的设计安全裕度和强度校核准则比中间级叶片更为严格。

高背压供热机组在冬季采暖高峰时段,机组背压需达到43.7 kPa以上,但在采暖期刚开始和结束时,机组背压需下降至36 kPa以下,甚至低于末级叶片的阻塞背压。如此大的背压变化,中间级叶片无法满足安全运行的要求,特别是机组的第4级动叶,设计工况下级后正常工作压力为35~40 kPa,采暖初末期和纯凝运行时级后运行背压降至20 kPa以下,中间级功率显著增加,动叶片承受的蒸汽弯应力增大并超出原机组的设计安全裕度,必须加大中间级叶轮及叶片宽度才能提高该级动叶片的强度等级。为了保证机组运行安全,需对低压通流及末级叶片重新进行设计。

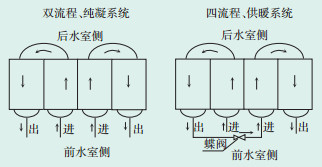

2.1.5 凝汽器冷却管内流速降低改造后机组供热时,循环水由冷却塔循环水改为热网循环水,由于水量减少,凝汽器冷却管内流速降低,如果流速小于0.9 m/s,换热效果会降低。为满足一级热网与二级热网的换热要求,适应热网循环水流量较原凝汽器设计流量低的特点,改为高背压机组后,凝汽器循环冷却水供热采用串联式两级加热系统[4]。机组改造后凝汽器运行方式见图 5。

|

图 5 改造后凝汽器运行方式 |

汽轮机的飞升转速对机组的安全性存在较大影响,机组甩负荷后运行处于大动态非线性状态,其蒸汽参数以及负荷的变化均为非线性过程,加之实际机组运行中调节系统的滞后、阀门关闭速度不同及关闭严密性均存在不确定因素,准确计算飞升转速难度很大。本次改造只更换低压转子,新换低压转子的转动惯量约为改造前转动惯量的一半。根据同类机组的数据对比,新的轴系转动惯量是原轴系转动惯量的80%。机组最大飞升转速与工频转速的比值为1.05,即改造前最大飞升转速为3150 r/min,经计算得出改造后最大飞升转速为3186 r/min,最大飞升转速由于低压转子转动惯量下降而上升了36 r/min。

改造后在纯凝工况下机组额定功率低于120MW,小于改造前的150 MW,改造后的进汽量也会降低至380 t/h,因此改造后的最大飞升转速要远低于上述计算值,可满足改造要求。

2.2 低压缸光轴方案低压光轴转子见图 6,低压缸光轴供热系统见图 7。采用低压缸光轴方案运行时,由于启动初期需要在供热期前进行机组调试,当热网系统出现异常时,为了保证主机安全稳定运行,避免机组非事故停运,低压缸不允许大流量进汽。目前采取的主要技术措施是在中压缸供热主管道加装排汽阀,用于机组启停和热网系统事故工况下运行。但此时会有大量中压缸排汽直接排至大气,造成机组水资源浪费,降低了机组运行经济性的同时也给周边用户带来了严重的噪声污染。因此华宁热电决定采用加装低压缸旁路进行降温减压的方式,即将中压缸排汽通过减温减压后直接排至凝汽器,确保在机组启停和热网系统事故工况下主机可以安全运行,同时也可减少水资源的浪费和噪声污染。

|

图 6 新设计低压光轴转子 |

|

图 7 低压缸光轴供热方案供热系统图 |

采用低压缸光轴供热方案,供热季可采用1台机组光轴运行、最大发电负荷114 MW,另1台机组采暖抽汽运行、最大负荷125 MW,供热期按最佳工况发电1 TWh。非供热季2台机组全部转为纯凝工况运行,且发电负荷少,单台机组即可以满足发电负荷要求,为2台机组提供了充足的检修时间。

采用低压缸高背压供热方案,供热季可采用1台机组高背压单转子运行、最大发电负荷120 MW,另1台机组采暖抽汽运行、最大负荷125 MW,供热期可发电1.06 TWh。非供热季尽量采用纯凝机组运行,低压缸高背压单转子在纯凝机组故障及停机检修时运行。

2种改造方案供热能力区别不大,但各有优势,其中低压缸光轴供热方案供热量大,投资少,运行简单;低压缸高背压供热方案发电量大,理论煤耗较光轴供热方案低,供热经济性更好。

3.2 外网适应性对于低压缸高背压改造方案,为了确保采暖期低压缸排汽温度不高于80 ℃,机组最低供热负荷需达到140 MW。根据目前乌兰察布市热网供热负荷情况,在每年的11月初至次年的3月末,华宁热电供热负荷才能保证在140 MW以上,因此高背压机组在11月初才可以投入运行,在3月底必须退出运行。在供热初、末期只能利用另1台机组抽汽供热。而低压缸光轴方案所需最低供热负荷较低,只要保证改造机组最低安全运行工况,即供热负荷在30 MW以上即可。

综上所述,按照采暖热指标60 W/m2,结合能耗降低数据分析,2种改造方案均可适应外网要求,改造后整体供热负荷提升能力相差不多,但低压缸光轴供热方案对外供热能力调节性能更好,只与改造锅炉本身燃烧负荷有关,而低压缸高背压供热方案单转子循环水供热对外网适应性较差,需确保最低供热负荷。

3.3 经济性低压缸光轴供热改造后,供热期发电标煤耗较改造前降低34.9%;非供热期恢复纯凝工况发电煤耗,每年节约标煤约35 kt。低压缸高背压供热改造后,供热期发电标煤耗较改造前降低42.6%;非供热期发电标煤耗较改造前提高11.2%,每年约节约标煤约38 kt。

根据华宁热电2016年运行报表分析,发电设备年利用小时数为4800 h,负荷率为64%,供热期发电量为0.8 TWh,非供热期发电量0.64 TWh。

(1)供热期改造机组优先运行,分配改造机组发电量0.42 TWh,未改造机组发电量0.38 TWh。据此,改造后低压缸光轴供热方案较低压缸高背压供热方案煤耗高24 g/kWh,按标煤单价350元/t计算,在供热期低压缸光轴供热方案比低压缸高背压供热方案增加燃料费用352.8万元。

(2)非供热期低压缸高背压供热方案优先于未改造机组运行,按额定工况(150 MW)运行,发电量应为0.504 TWh,改造机组仍需发电0.136 TWh,在非供热期高背压比低压缸光轴供热方案增加燃料费用166.6万元。扣除低压缸光轴供热方案每年更换转子2次费用100万元及供热期增加的352.8万元燃料费用,每年低压缸光轴供热方案比低压缸高背压供热方案费用高286.8万元。

(3)非供热期发电量为0.64 TWh,根据机组运行情况,未改造机组分配发电量0.35 TWh,改造机组分配发电量0.29 TWh,低压缸高背压供热方案比低压缸光轴供热方案增加燃料费用355.25万元,每年低压缸光轴供热方案比低压缸高背压供热方案费用增加97.55万元。

3.4 改造方案对比结果通过对低压缸光轴供热方案和低压缸高背压供热方案各自的特点进行对比分析可知:

(1)低压缸光轴供热方案对原机组辅助系统改造较少,投资少,回报率高。不受外网条件以及水力特性的影响和制约,适应能力强,运行调整监控参数少。

(2)低压缸高背压供热方案采用1根转子、1套通流装置,兼顾供热和纯凝2种工况。在供热期机组效率较高,改造后供热期最大电负荷较高。

4 结论低压缸光轴供热方案及低压缸高背压供热方案在技术上均可行,同时2种改造技术也均有成功改造案例。但受外界条件及各单位发电供热情况限制,低压缸光轴供热方案,虽然在经济性上较低压缸高背压供热方案低,但其系统调节更为灵活、安全性更好、适应性更广,可以在确保发电量的基础上,满足较寒冷地区热网供热回水温度高的供热需求,更适合华宁热电有限公司改造需求。

| [1] | W特劳佩尔. 热力透平机(特性与结构强度)[M]. 北京: 机械工业出版社, 1986. |

| [2] | 翦天聪. 汽轮机原理[M]. 北京: 水利电力出版社, 1996. |

| [3] | 内蒙古华宁热电有限公司. Q-BEIH-HNP-10101集控运行规程[S]. 乌兰察布: 内蒙古华宁热电有限公司, 2012. |

| [4] | 朱新华. 电厂汽轮机[M]. 北京: 中国电力出版社, 2000. |

| [5] | 常立宏. 三缸三排汽200 MW汽轮机低压转子光轴改造机组回热系统研究[J].电力设备, 2016(18): 8–9. |

| [6] | 罗秀峰, 朱明忠. 发电厂供热问题的分析与探讨[J].内蒙古电力技术, 2007, 25(S1): 11–12. |

2017, Vol. 35

2017, Vol. 35