2. 内蒙古丰泰发电有限公司, 呼和浩特 010030

2. Inner Mongolia Fengtai Power Generation Co., Ltd., Hohhot 010030, China

我国是世界上风电装机容量最大的国家,风力资源集中的“三北”地区同时也是冬季需要供热的区域,供热期内,热电机组的供热发电需求已经成为制约风力发电的关键因素。基于调节热电机组与风电机组运行关系的需要,储热技术作为1种成本较低的能量储存手段,逐渐被应用于电力系统中[1]。内蒙古丰泰发电有限公司在国内首次采用了相变储热装置,以调节机组供热与发电关系。本文即对丰泰发电有限公司相变储热项目调试中遇到的主要问题进行分析总结,以期为类似的热电机组改造提供参考。

1 项目概况内蒙古丰泰发电有限公司相变储热项目以1号热电机组及供热首站为改造对象,在热电机组与供热首站之间嵌入大容量储热系统,即中温相变储热装置,通过调节储热装置的蓄热和释热过程,实现机组的热电解耦,增强机组的负荷调节能力。同时,通过电网调控中心的协调控制,综合调整热电机组、相变储热装置和供热首站的出力,使热电机组能够更好地与风电机组的间歇性、波动性出力相匹配,实现电网对风电消纳能力的提升[2]。储热装置共分4个单元,每个单元储热容量均为5 MWh,总储热容量为20 MWh。装置设计热损失不超过5%,总换热功率不低于20 MW;相变材料采用复合二元盐类,相变温度为92 ℃。

2 系统构成相变储热是利用相变材料 (phase change mate-rial,PCM) 物态变化过程来吸收或释放热量[3],相变储热项目的核心部分为相变储热装置。当环境温度高于材料相变温度时,相变材料熔化并吸收热量;当环境温度低于材料相变温度时,相变材料凝固并释放热量[4],通过物态变化实现对温度的控制。

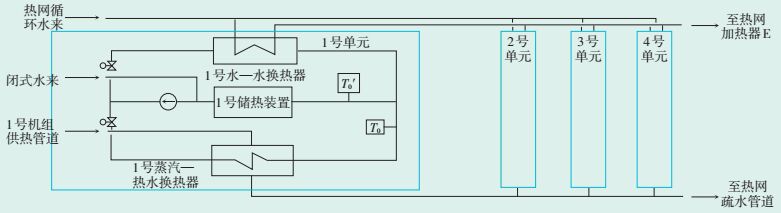

储热装置各单元均配置表面式加热器 (均为单进单出型换热器),变频闭式循环水泵、板式换热器等设备,与热电机组及供热首站共同组成1套完备的蓄热、释热系统 (见图 1)。相变储热装置的热源来自1号机组六段抽汽,传热介质采用闭式除盐水。蓄热工况下,抽汽经由供热蒸汽系统进入表面式加热器加热除盐水,除盐水经闭式循环水泵升压后流经储热装置,储热装置将热量以潜热形式储存;释热工况下,储热装置释放热量由除盐水经板式换热器加热供热首站热网循环水。

|

图 1 相变储热项目储热站系统示意图 |

相变储热项目的4个储热单元中目前已安装完成1个单元,其余3个单元计划在下个采暖期前完成安装调试。在已完成单元及公用系统的调试过程中主要发现以下问题。

3.1 储热装置相变材料外溢调试期间,蓄热工况下储热装置多次出现相变材料外溢现象,后确认是因厂家为充分保证储热装置的蓄热能力,填充了比设计计算值更多的材料。材料发生相变液化后,体积随之发生变化,导致材料从装置基体中溢出。

储热装置中的复合二元盐类相变材料的相态变化为固—液相变[5-6],材料在相变过程中伴随着热量的吸收或释放,同时也会发生体积变化,体积变化量应在装置设计及材料添装时充分考虑。相变材料在液态时易发生泄漏[6-8],运行中也应加强监督检查。

现场处理时,通过在液相状态下抽取出适量材料,解决了相变材料外溢问题。

3.2 除盐水入口温度测量元件安装位置选取不当除盐水入口、出口温度是判断储热装置蓄热或释热是否充分的直观参数,同时也是计算储热装置储热速率和储热量的重要参数。调试中发现除盐水入口温度测量元件的安装位置不适当。入口温度测量元件安装在T0(见图 1) 位置,虽然在蓄热工况下可以正确反映储热装置除盐水入口温度,但在释热工况下,因为其位置不在循环水路上,所以不能真实地反映除盐水入口温度,因此将入口温度测量元件改装于T0′位置。

3.3 储热能力不能充分发挥储热装置4个模块中共设置了16个温度点,用以监视储热装置内部材料温度。当任意1点温度超过100 ℃时即会触发温度保护,切断储热装置的热源。设置温度保护的目的是防止相变材料在过高的温度下性能发生变化[6-8],进而影响储热能力,该定值由储热装置制造厂家提供。项目调试时,在多次蓄热试验过程中,发现装置的储热能力未达到要求。

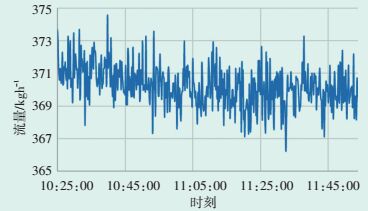

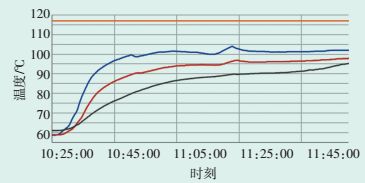

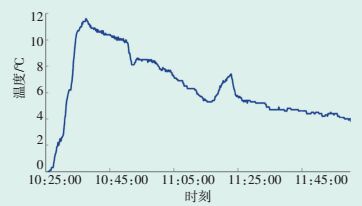

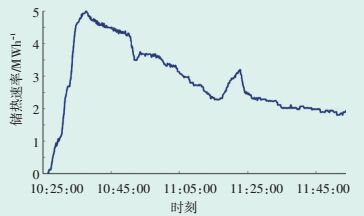

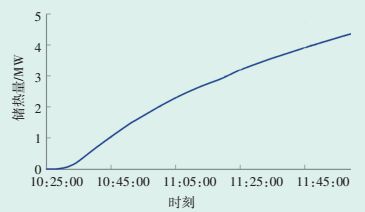

某次蓄热过程中保持闭式水泵半频 (25 Hz) 运行,同时控制蒸汽阀门开度调节进汽量,维持除盐水入口温度在100 ℃左右,最终当温度保护动作时,计算出的储热量为4.43 MWh,未能达到设计要求 (5 MWh)。图 2—图 6为该蓄热工况下储热装置主要参数的变化曲线。

|

图 2 储热装置除盐水流量曲线 |

|

图中: |

|

图 4 储热装置除盐水出口温度变化曲线 |

|

图 5 储热速率曲线 |

|

图 6 储热量曲线 |

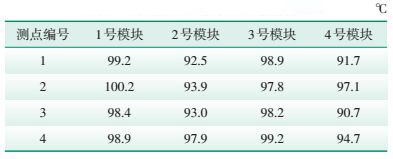

表 1为温度保护动作时各模块温度测点情况记录。从测点温度数据来看,1号模块和3号模块的储热效果理想,说明模块内材料液化比例较高;2号模块和4号模块的温度数据不理想,可能还有较多材料未完成液化。

| 表 1 储热装置各模块温度情况 |

在较高的储热速率下会出现储热单元模块局部超温问题,触发温度保护动作而中止储热,因储热装置内材料未完全发生相变导致储热不足。储热单元的4个模块未能同时达到储满状态,可能是单元内模块和管路的布置方式不合理造成的。

采取以下2种方法,既可保证储热装置充分相变,又能避免发生超温现象。

(1) 优化储热单元内部结构,增大装置内热扩散能力提高储热装置性能[7];

(2) 在相变材料温度许可范围内,尽量提高温度保护动作定值。

现场处理时,采用了第 (2) 种方式,将温度保护动作值提高到115 ℃,在储热速率为3 MW/h时,通过试验验证可以保证装置的储热能力且不超温,但在设计储热速率 (5 MW/h) 时能否满足要求,仍需进一步验证。

4 其他问题及建议 4.1 闭式水管路及疏水管路的防冻问题闭式水系统由高位膨胀水箱、变频闭式循环水泵、储热装置、表面式加热器、板式换热器等设备及管路构成。为防止水泵汽蚀,采用高位水箱静压补水方式。高位水箱位于输煤车间皮带层处 (标高31.00 m),自水箱至闭式水泵入口前大部分管路布置在厂房外,冬季环境温度低时极可能发生冻结。

另外,各储热单元加热器疏水汇集到母管后,通过2台变频疏水泵输送至供热首站的疏水管道,这条管路大部分也布置在厂房外,也存在低温环境、冻结问题。

调试期间采用了对管路加装电伴热的防冻方法,但为实现系统长期安全稳定运行,应充分重视防冻问题,对管路布置方式进行优化。

4.2 疏水系统未设计冲洗管路系统运行中,为减少热损失需要对满足水质要求的疏水进行回收[9],但在设备刚投入或长时间停运再次启动时,由于疏水水质不合格,需经过冲洗待水质合格后才能回收。本项目疏水系统管路设计时未考虑水质影响,未设计冲洗管路,调试期间采用接临时管路外排的方式,未能回收疏水。今后应利用检修机会进行完善,尽早实现合理排放或疏水回收。

4.3 储热站至供热首站热网回水管路接入位置设计不当储热站至供热首站热网回水管路接在首站内热网加热器E入口水管路上 (见图 1),如果该加热器出现泄漏或其他需切除加热器的情况,在目前的系统结构下相当于储热装置同时也被切除,即单台特定加热器的运行状态限制了储热装置的工作空间,建议今后对该部分系统进行优化改造。

5 结语热电机组配置相变储热装置的目的是为了提高机组的负荷调节能力,并通过调度的协调进而匹配风电等间歇性电源的出力,可控、可调度是项目能够成功实施的关键,储热装置本身的性能也是影响机组调节能力的重要因素。选择合适的相变材料,减少热损失,优化装置内部结构,提升相变储热装置的储热速率、储热能力,优化系统设计工作,能够更好地提高机组的运行稳定性、可靠性及机网协调能力。

| [1] | 李永亮, 金翼, 黄云, 等. 储热技术基础 (Ⅱ)-储热技术在电力系统中的应用[J]. 储能技术与科学, 2013, 2(2): 165–171. |

| [2] | 吕泉, 陈天佑, 王海霞, 等. 配置储热后热电机组调峰能力分析[J]. 电力系统自动化, 2014, 38(11): 34–41. DOI:10.7500/AEPS20130724002 |

| [3] | SHARMA A, TYAGI V V, CHEN C R, et al. Review on thermal energy storage with phase change materials and applications[J]. Renewable&Sustainable Energy Reviews, 2009, 13(2): 318–345. |

| [4] | 袁艳平, 向波, 曹晓玲, 等. 建筑相变储能技术研究现状与发展[J]. 西南交通大学学报, 2016, 51(3): 585–598. |

| [5] | 沈学忠, 张仁元. 相变储能材料的研究和应用[J]. 节能技术, 2006, 24(5): 460–463. |

| [6] | 陈爱英, 汪学英, 曹学增. 相变储能材料的研究进展与应用[J]. 材料导报, 2003, 17(5): 42–44. |

| [7] | 崔海亭, 袁修干, 候欣宾. 高温固液相变蓄热容器的研究与发展[J]. 太阳能学报, 2002, 23(3): 383–386. |

| [8] | 张寅平, 胡汉平, 孔祥东, 等. 相变储能-理论和应用[M]. 合肥: 中国科技大学出版社, 1996. |

| [9] | 李青, 刘学冰, 张姓营, 等. 火电厂节能减排手册[M]. 北京: 中国电力出版社, 2014. |

2017, Vol. 35

2017, Vol. 35