北方联合电力有限责任公司包头第一热电厂2×300 MW机组汽轮机为亚临界、一次中间再热、双缸双排汽、直接空冷、供热凝汽式汽轮机,每台机组低压轴封系统配置1套轴封减温水装置,阀门型号DN32-Pg4.0,阀芯采用槽状梯形结构阀,配备Fisher DMA/AFSA182GRF24(24号)喷头1个,喷雾角度为70°,喷头采用焊接式安装。

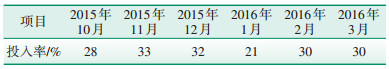

2 存在的问题2015年10月至2016年3月,1号机组轴封减温水装置自动投入率统计如表 1所示。由表 1可以看出,轴封减温水装置自动投入率仅为30%,而运行规程及技术监督要求轴封减温水装置自动投入率应为90%以上[1]。

| 表 1 1号机组轴封减温水装置自动投入率统计 |

轴封减温水调整阀无法正常调整时,运行人员必须通过旁路手动阀来调整减温水量,加重了运行人员的工作量。而且调整阀流量过小时,会造成低压缸前后端汽封严重超温;同时造成低压轴封系统供汽温度过高,导致轴封间隙变大,使轴封漏汽量增大,润滑油系统供汽产生凝结水,凝结水窜入润滑油回油系统中,造成润滑油油质不合格[2-3]。

3 原因分析导致轴封减温水装置自动投入率低的可能原因主要有:调整阀阀杆、阀座材料使用不当发生锈蚀,造成卡涩;轴封减温水管道堵塞或泄漏,致使减温水压力低;喷嘴喷头参数不符合要求;调整阀导向套阀笼窗口结构不合理;调整阀流量过大或过小等。经过认真分析后,最终确定原因为:

(1)调整阀选型不当,特别是阀内通流面积不合理;

(2)喷嘴喷头参数不符合设计要求。

4 处理措施 4.1 改进调整阀阀芯与底座 4.1.1 阀芯将阀芯结构由原来的槽状梯形改为笼套式(见图 1),节流孔数量27孔。并采取如下安装和运行控制措施。

|

图 1 改进前后调整阀阀芯结构对比 |

(1)阀芯的节流笼套外径与阀座内孔的配合间隙控制在0.03~0.05 mm。

(2)采用直径为1 mm的通流孔,通流孔按规律分布,在增加可控行程的同时,实现流量的精准控制。

(3)调整阀压力调节范围由原来0.7~1.5 MPa降至0.4~1.5 MPa,调整不受凝结水压力变化的影响。

4.1.2 底座改进前调整阀底座调整口径为6 mm,由于阀杆行程短,调整过程中稍有不慎阀杆就会偏离底口,无法关闭调整阀,同时造成底座损坏。改进后调整阀底座口径改为20 mm,阀杆行程范围增加,不会造成阀杆偏离底口。改进前后对比图见图 2。

|

图 2 改进前后调整阀底座对比 |

(1)喷嘴喷头规格由24号更为18号和22号,由焊接安装改为螺纹紧固安装。

(2)喷头喷雾角度为70°(18号喷头)和81°(22号喷头),确保喷雾范围无死区。改造前后的喷头见图 3。

|

图 3 改进前后喷嘴喷头对比 |

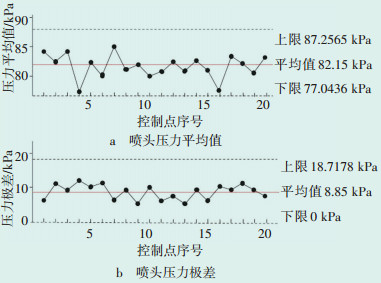

(1)改进后的喷头喷雾压力能适应凝结水压力随机组负荷变化的要求,运行状况良好。利用“平均值-极差”控制图对改进后喷嘴喷头性能进行分析[4-5]。如图 4所示,改进后没有出现越出控制界限的点,也未出现排列缺陷,说明该调整阀和喷嘴组合过程处于受控状态。

|

图 4 改进后喷嘴喷头压力“平均值—极差”控制图 |

(2)改进前机组负荷为164.4 MW时,调整阀开度为零,低压缸前后汽封温度为310 ℃,严重超温;改进后机组负荷为179.5 MW时,调整阀开度为12%,低压缸前后汽封温度为149.2 ℃,完全符合设计要求(121~177 ℃)。

(3)轴封减温水装置自动投入率由30%提高到96.67%。

(4)1号机组的真空严密性由改造前的120 kPa/min提高至90 kPa/min,避免了低压缸前后端轴封漏汽增大使回油系统进水的事故发生。

5.2 经济效益1号机组轴封减温水装置改进前,每次揭缸需更换低压缸汽封前后端汽封,需要费用大约2.4万元,改进后延长了汽封更换周期,除去改造费用2600元,可节约费用2.14万元。

6 结束语对1号机组轴封减温水装置调整阀的阀芯和底座、喷嘴喷头实施改造后,解决了轴封减温水装置自动投入率低的问题,同时减少了低压缸汽封严重超温的不安全因素。改造措施可供其他机组参考。

| [1] | 中国电力企业联合会电力试验研究分会. 电力技术监督导则: DL/T 1051-2015[S]. 北京: 标准出版社, 2007. |

| [2] | 吴国熙. 调节阀使用和维修[M]. 北京: 化学工业出版社, 1999. |

| [3] | 明赐东. 调节阀应用[M]. 北京: 化学工业出版社, 2006. |

| [4] | 电力工业部电站汽轮机标准化技术委员会. 300 MW级汽轮机运行导则: DL/T 609-1996[S]. 北京: 标准出版社, 1997. |

| [5] | 中国电力企业联合会电力试验研究分会. 发电厂汽轮机、水轮机技术监督导则: DL/T 1055-2007[S]. 北京: 标准出版社, 2007. |

2017, Vol. 35

2017, Vol. 35