在电力系统中,大部分高压电气设备布置在室外,尤其是高压隔离开关的触头、触指长期暴露在空气中,经受雨、雪等侵害后表面镀银层会严重氧化。由于氧化层使接触电阻增大,导致载流导体和周围介质温度升高,工作环境恶化,易引发电气设备故障跳闸,严重影响电网的安全稳定运行[1]。

在处理室外高压设备接触部分发热故障时,传统方法是用00号纱布将接触部分表面的氧化层清除掉,但这种操作方法极易损坏工件表面原有的镀银层,不能有效减小接触电阻[2]。本文介绍的超声波清洗技术不仅可以有效清除氧化层减小接触电阻,延长设备使用寿命,还能够节约检修时间与费用,与传统工艺相比,具有明显的优势。

1超声波清洗机的构成

超声波清洗机主要由超声波系统、加热及温度控制系统、清洗槽构成[3]。

1.1 超声波系统超声波系统主要包括超声波发生器和换能器。超声波发生器是大功率超声系统的重要组成部分,主要由超音频IGBT(绝缘栅双极晶体管)电力电子元件构成,能够将市电转换成与超声波换能器相匹配的高频交流电信号,驱动超声波换能器工作,换能器可耐受温度达100~150 ℃[4]。

1.2 加热及温度控制系统加热器通常用不锈钢管材制作,可耐酸碱腐蚀。加热器用来加热清洗溶液并将温度控制在最适宜范围内,以保证清洗效果。溶液温度可以自动控制,并可在适当范围内进行调整。

1.3 清洗槽清洗槽一般采用不锈钢材料经氩弧焊焊接而成,槽体上设置有保温隔声层、排渣检修口、温控器及加热器等(有的清洗槽还设置了废水循环过滤系统),清洗槽内水位应保证至少高出换能器盒20 cm。

2 影响超声波清洗效果的主要因素 2.1 超声波强度超声波强度即单位面积内的超声功率。超声波的清洗效果取决于空化作用,而空化作用的产生与超声波强度有关。通常情况下,超声波强度大于0.3 W/m2时(输入电功率为1 W),空化作用越明显,清洗效果越好[4-5]。但过大的超声波强度会造成空化腐蚀,因此对于不同的清洗对象及表面油污的严重程度,超声波强度也应有所不同。例如清洗室外一次设备的接触部位时,可以采用高频超声波清洗,超声波强度可适当大一些。

2.2 超声波频率超声波频率对空化作用也起着非常重要的作用。空化作用的产生存在1个临界点,空化作用会随着频率的升高而降低[4-5]。经过多次试验对比,将清除氧化层的超声波清洗机频率选为25~40 kHz。

2.3 清洗溶液不同的清洗溶液能获得不同的清洗效果,主要依据被清洗工件表面附着物的性质来选择清洗溶液的类型。在电力系统中,一般选用可清除氧化物或油污的溶液。

2.4 清洗温度清洗溶液的温度是影响清洗速度的重要因素之一,对于不同的清洗物体,溶液温度选择适当可提高清洗效果,缩短清洗时间。经试验分析发现,在清除铜制镀银材料表面的氧化物时,清洗溶液最适宜的清洗温度约为60 ℃。

2.5 清洗时间根据清洗对象的不同,所选择的清洗时间也有区别。根据试验经验,高压隔离开关触指的清洗时间宜控制在3~5 min。时间太短达不到清洗效果,时间太长则会把触指表面的镀银层一起清除掉。

2.6 清洗工序清洗工序对清洗效果也有明显影响。对高压隔离开关触指的清洗工序为:超声波清洗—漂洗—干燥(可选择自然晾干、风扇吹干、加温干燥等)[6]。

总的来说,在工艺条件允许的情况下,尽可能提高设备预热温度,延长清洗时间,经常更换新的清洗剂,以及在允许范围内提高清洗溶液的浓度等,均可提高清洗效果。

3 超声波清洗的优点 3.1 清洗时间短在清除隔离开关触指氧化层时,传统工艺是采用手工作业方式,用00号纱布将接触部分表面的氧化层清除掉。在处理单只触指时,1名检修工作人员采用传统工艺需要花费2 min时间,而1组隔离开关即有24只触指,3名检修工作人员需要16 min(如果检修时间在夜间,由于光线的影响,时间会延长到30 min)。如果采用超声波清洗方式,只需3~5 min即可将24只触指表面氧化层一次性清除,可大大提高工作效率,减少人力投入、缩短停电时间[6]。

3.2 清洗后接触电阻小 3.2.1 故障实例2016-06-12,包头供电局500 kV高新变电站值班人员例行测温时发现1号主变压器35 kV 1号电容器组391-1隔离开关动静触头U相、V相、W相的温度分别高达145 ℃、171 ℃和195 ℃;391-6隔离开关U相、V相、W相的温度分别高达155 ℃、228 ℃和200 ℃,此时电流为831 A、环境温度为18 ℃。

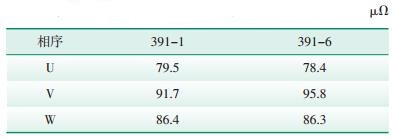

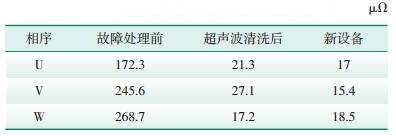

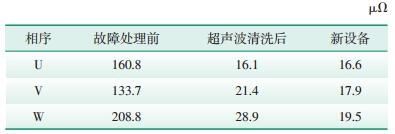

3.2.2 不同处理方式接触电阻对比检修人员在处理上述缺陷前,用回路电阻测试仪(型号为SM40-200A,生产厂家为保定超人电子有限公司)分别测试了391-1、391-6隔离开关动静触头的接触电阻。表 1为以前391-1、391-6隔离开关动静触头采用传统打磨方式处理后的接触电阻典型测试数据。表 2、表 3分别为391-1、391-6隔离开关故障处理前、超声波清洗后动静触头的接触电阻测试数据。

| 表 1 采用传统打磨后的接触电阻测试数据 |

| 表 2 391-1隔离开关动静触头接触电阻 |

| 表 3 391-6隔离开关动静触头接触电阻 |

分析测试数据可知,隔离开关动静触头温度与其接触电阻的大小有明显关系。长期运行隔离开关触指的接触电阻可达全新触指的10倍以上,经过传统工艺的打磨只能降至全新触指的5倍左右,而使用超声波清洗后触指的接触电阻更接近于全新触指。

3.2.3 超声波清洗后设备运行情况经过超声波清洗处理后,2016-07-13,包头供电局500 kV高新变电站1号主变压器35 kV 1号电容器组投入运行。2016-07-20,测量的运行电流为829 A,无功功率为51 Mvar。之后运行人员多次对391-1、391-6隔离开关进行巡检测温,设备运行正常,再未发现温度异常情况。经过超声波清洗后,大幅降低了接触电阻对运行设备的影响,达到了预期目的,提高了电力系统运行的安全可靠性。

3.3 载流表面保护完整当电流从导体中通过时,由于电流的集肤效应,电子全部附着在导体表面,所以触指表面镀银层的完整性会直接影响设备的安全稳定运行[3]。

图 1为全新状态及故障处理前的触指形貌对比,图中红色框内区域为触指与其他导体间的接触部分;图 2为采用不同处理方式后的触指形貌对比。从图 2可以清楚看出,传统打磨处理后触指表面的镀银层已经全部损坏,铜基质完全暴露;而经超声波清洗后,触指表层的镀银层完好无损,保证了触指载流表面的完整性,提高了设备的可靠性。

|

图 1 全新状态及故障处理前的触指形貌 |

|

图 2 不同处理方式触指形貌对比 |

包头供电局共管辖124座变电站,其中有3座500 kV变电站,地区用电负荷大,老旧设备较多。由于近几年隔离开关设备的更新速度加快,大部分制造厂家不再生产旧型号隔离开关触头、触指,运行时间在10 a以上的隔离开关缺乏配件,无法满足日常检修维护工作的需求。另外,采用传统工艺进行打磨处理,不能从根本上解决问题,且处理后触指的接触电阻不能很好地满足安全要求,所以只能列入技改计划进行改造处理。

采用超声波清洗方式可以很好地解决上述问题。该方法不仅能够节省大量的检修、技改费用,缩短检修、停电时间,为企业赢得较大的经济效益,而且能够将触指的镀银层完好地保留下来,延长了设备的使用寿命,保证了设备和电网运行的安全稳定性,满足了电力安全生产的要求。

综上所述,与传统处理工艺相比,超声波清洗方式在安全性和经济性方面均具有显著优势。

4 结语随着超声波理论研究的不断深入,超声波清洗技术也将更加完善。在电力系统中广泛推广应用后,将显著提高检修人员工作效率和设备安全可靠运行水平,产生良好的社会、经济效益。

| [1] | 周武仲. 电器设备检修技术基础[M]. 北京: 中国电力出版社, 2014: 260-269. |

| [2] | 国家电网公司人力资源部. 国家电网公司生产技能人员职业能力培训专用教材[M]. 北京: 中国电力出版社, 2010: 75-77. |

| [3] | 孙洪日, 林国辉. 超声波清洗原理与工艺分析[J]. 电子工艺技术, 2001, 22(2): 77–78. |

| [4] | 王家宝. 超声波清洗工艺的原理及应用[J]. 采油机设计与制造, 2006, 14(4): 36–38. |

| [5] | 康永, 郑莉, 邵世权. 超声波清洗技术研究进展[J]. 清洗世界, 2012, 28(4): 12–16. |

| [6] | 李晓东, 刘传绍. 超声波清洗技术的研究与应用现状[J]. 清洗世界, 2009, 25(1): 28–31. |

2017, Vol. 35

2017, Vol. 35