超声导波(Ultrasonic Guided Waves)检测技术是一种能够快速进行长距离、大范围检测的低成本无损检测方法。可在固体中传播的超声导波,沿传播路径衰减很小,因此可以克服逐点扫描法的缺点,进行长距离、大范围的缺陷检测;同时超声导波也可以在充液、带包覆层的管道中传播,提高了工业管道的检测效率,降低了检测成本[1]。本文将超声导波检测技术应用于电厂锅炉受热面弯管的无损检测,解决了传统检测方法检测效率低、局限性大的技术难题,为预防锅炉管道泄漏,提高机组运行安全性、可靠性提供了有效的技术支撑。

1 超声导波检测技术简介 1.1 超声导波检测原理利用超声导波进行检测时,探头阵列会发出超声波能量脉冲,可充斥整个检测管道圆周方向和管道壁厚,并向远处传播[2-4]。超声导波传输过程中如遇管道缺陷,会在缺陷处返回一定比例的反射波,并由同一探头阵列检出返回信号(反射波),据此可以检测出管道内、外壁由腐蚀或侵蚀引起的金属缺陷以及缺陷大小。

1.2 与传统方法的比较常规无损检测方法(超声检测、涡流检测、射线检测等)技术成熟,只需对工人稍加培训,就可利用专业的检测设备进行检测,但该方法需对检测对象逐点扫查,工作量大、效率低。

超声导波是一种可沿管道传播的应力波,超声导波与传统超声检测技术相比具有2个明显优势。首先,探头所接收到的信号包含激励和接收两点间声程的整体信息,即超声导波技术是检测发射方向上的一条线,而不是一个点。其次,超声导波在管道的内、外(上、下)表面和中部都有质点的振动,声场遍及整个管道壁厚,因此整个壁厚部分都可以被检测到,也就是说超声导波既可以检测构件的内部缺陷,也可以检测构件的表面缺陷[5-6]。而电厂常用的A扫描超声波由于受到近场区的影响,无法检测壁厚薄的管道。

2 超声导波检测技术应用某电厂2号机组锅炉省煤器出口中间联箱下部发生管道泄漏,经分析原因为省煤器管道存在超标的原始加工缺陷,在较大交变应力作用下开裂,导致此次省煤器管道泄漏,影响了机组的稳定运行。为了防止该类泄漏事故的再次发生,对一期锅炉1号、2号机组(1号、2号机组使用同批次管材),二期锅炉3号、4号机组(3号、4号机组采用同批次管材)锅炉受热面弯管进行超声导波检测,以防范同类泄漏事故再次发生。

2.1 制作对比试样和确定检测灵敏度选用直径51 mm、壁厚6 mm,材质为SA-210C的新管作为超声导波检验对比试样,在对比试样横向和纵向分别刻有深0.2 mm,长40 mm的V形槽,在试样中部外表面和两端盲区的内、外表面处各加工了1个纵向槽,在试样的中部和两端盲区的外表面处各加工了1个横向槽。由于目前国内没有明确的技术标准要求,此次检测参照《GB 5777—2008无缝钢管超声波探伤方法》 [7]执行。仪器基准灵敏度基于深0.2 mm,长40 mm的V形槽进行设置,扫查灵敏度在基准灵敏度的基础上提高6 dB。判废标准为当量缺陷深度≥0.2×40 mm时,该管材即视为不合格[7],并在管道缺陷上、下400 mm处进行标记。

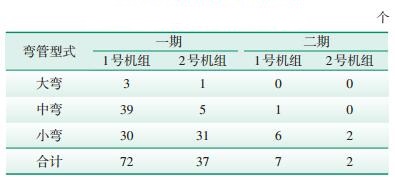

2.2 超声导波检测仪器调节和探头、耦合剂选择本次导波检测采用以色列ISONICSTAR检测设备,该设备可对缺陷图谱进行记录保存,显示直观,便于后期查阅。根据设备说明书将检测灵敏度设置为78 dB。探头选择专门定制的2.5P 8×12K1探头。为了达到最佳耦合效果,探头曲率与待检工件外弧完全耦合。由于管排之间的检测空间有限,对于个别位置采用手动扫查会受到限制,为了保证耦合效果,需要一种效果最佳的耦合剂。经试验证明,在同等条件下甘油的耦合效果明显优于工业浆糊、水等常用耦合剂,因此选择甘油作为耦合剂,试验数据如图 1所示。

|

图 1 相同条件下不同耦合剂的增益值 |

该电厂锅炉省煤器每层178排,每两排管中心间距为130 mm,可施工的空间间隙只有79 mm。蛇形管上下管排紧压,传统的检测方法无法进行检测。超声导波检测方法在这种情况下优势明显,检测时只需将每根管间隙侧半圈的表面结焦和氧化层打磨掉,即能完成整个环向的检测。检测过程中探头移动速度约为200 mm/min。

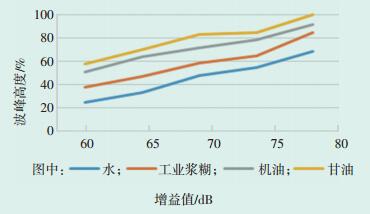

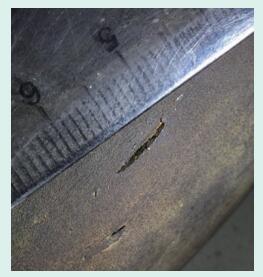

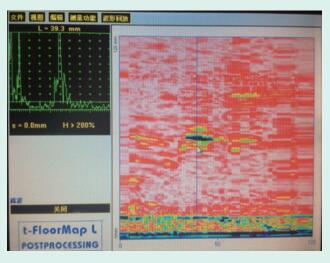

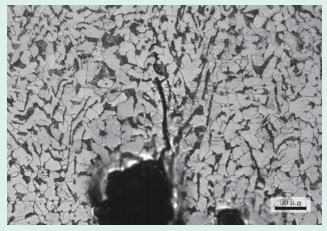

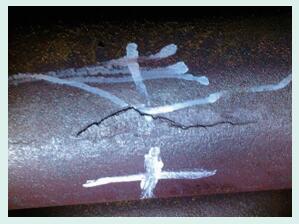

2.3.1 检出缺陷数量及型式利用2016年小修和停备检修机会,对全厂两期4台机组省煤器、过热器系统弯管部位进行抽检。全厂累计检验U形弯6572个,共发现缺陷118处,缺陷数量统计结果见表 1。通过对缺陷超标弯管进行返修处理,证明超声导波检测技术对电站锅炉受热面管道缺陷的检出率可达95%以上。对其中部分重要弯头解剖均发现存在较深沟槽(如图 2),其中一弯头外侧已经开裂(如图 3),图 4为该弯头的超声导波检测图像。

| 表 1 超声导波检测结果统计 |

|

图 2 检测发现的弯头内部沟槽 |

|

图 3 检测发现的裂纹 |

|

图 4 超声导波检测获得的损伤图像 |

本次检测发现的缺陷全部为轴向,无周向缺陷。该结果和检测部位有关,受热面弯管部位是由直管煨弯制成,这些直道缺陷多由直管制造时的定径工序产生,沿轴方向。周围无对接焊缝,应力一般沿已有直道根部的应力集中区域释放,不会产生新的周向开裂。通过对弯管超标直道缺陷进行解剖,发现部分尖端已有微裂纹产生,如图 5。

|

图 5 开裂管段内壁直道裂纹 |

检测后,对检出的问题弯管进行了及时处理,避免了机组非正常停机。

2.3.2 检测数据分析及建议通过对检出缺陷数据进行分析可知:

(1)一期锅炉省煤器弯管缺陷数量明显多于二期,不同批次管材,缺陷率存在明显差异,表明缺陷的形成与加工制作工艺存在直接关系;

(2)3种规格的省煤器弯管中,小弯的缺陷数量最多,说明弯头煨制曲率越大,缺陷发生概率越高;

(3)在今后的检修工作中,应当重点排查一期锅炉省煤器最内侧弯管,同时也要制订切实可行的检测计划,在几个检修周期内完成对全部弯管的检测。

2.4 其他现场导波检测案例基于超生导波检测方法的实用性,该方法在其他各个电厂得到了广泛的应用。图 6为南京某热电厂经超声导波检测发现的密集腐蚀坑,图 7为伊敏某电厂经超声导波检测发现的轴向裂纹,图 8为徐州某电厂经超声导波检测发现的三级过热器母材表面重皮。

|

图 6 检出的密集腐蚀坑 |

|

图 7 检出的轴向裂纹 |

|

图 8 检出的母材表面重皮 |

超声导波检测技术相对于传统检测方法检测效率更高,实用性更强。将超声导波检测技术应用于锅炉受热面弯管检测可快速有效识别管材原始加工缺陷及由此产生的微裂纹,据此采取有效的防范措施,可避免锅炉因管材原始加工缺陷造成的管道泄漏事故,提高机组运行的安全性、可靠性和经济性。

| [1] | 刘振清, 刘骁. 超声无损检测的若干新进展[J]. 无损检测, 2000, 22(9): 403–405. |

| [2] | 他得安, 易勇, 刘镇清. 传播距离对管中导波传播特性的影响[J]. 无损检测, 2003, 25(11): 553–557. |

| [3] | 周正干, 冯海伟. 超声导波检测技术的研究进展[J]. 无损检测, 2006, 28(2): 57–63. |

| [4] | 焦敬品, 何存富, 吴斌, 等. 管道超声导波检测技术研究进展[J]. 实验力学, 2002, 17(1): 1–9. |

| [5] | 何存富, 刘增华, 孙雅欣, 等. 基于超声导波技术对弯管中缺陷检测的实验研究[J]. 中国机械工程, 2005, 16(18): 1662–1665. |

| [6] | 王秀彦, 刘增华, 孙雅欣, 等. 弯管中超声导波传播特性的研究[J]. 北京工业大学学报, 2006, 32(9): 773–777. |

| [7] | 全国钢标准化技术委员会.GB 5777-2008无缝钢管超声波探伤方法[S].北京:中国标准出版社, 2009. |

2017, Vol. 35

2017, Vol. 35