支吊架是电厂中重要的辅助装置,起着承担管道载荷、限制管道位移以及控制管道振动的作用。支吊架性能下降会导致管道受力状态及位移异常,威胁到管道、机组的安全稳定运行。某电厂机组主蒸汽管道存在热膨胀异常现象,管道明显下沉,检查时发现主蒸汽管道支吊架状态异常,经分析查找故障原因,对主汽管道支吊架进行调整、更换,各支吊架热、冷态均恢复正常运行状态。

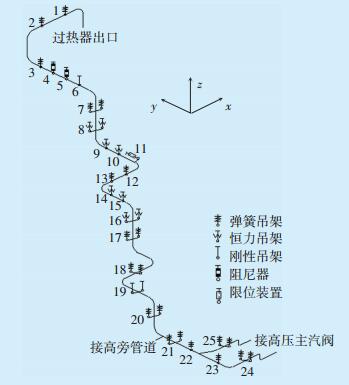

1 设备概况某电厂装机为2×300 MW亚临界机组。机组主蒸汽管道设计温度545 ℃、设计压力17.4 MPa,主管道直径为368.3 mm,壁厚38.4 mm;支管直径为273.1 mm,壁厚29.2 mm,管道材质为A335P91。管道及支吊架立体布置示意图如图 1所示,管道共布置25组支吊架,其中恒力吊架6组,弹簧吊架14组,刚性吊架2组,阻尼器2组,以及水平方向限位装置1组。

|

图 1 主蒸汽管道及支吊架立体布置图 |

检查中发现机组主蒸汽管道冷、热态膨胀异常,管道明显下沉;主蒸汽管道上的恒力吊架冷、热态指示数值均低于理论值;恒力吊架、弹簧吊架普遍偏离了热、冷态设计位置,甚至呈向下卡死状态;变力弹簧吊架呈过度压缩状态。

3 故障原因分析 3.1 管道支吊架检查参照在役机组管道支吊架的常见失效形式[1],依据《DL/T 616—2006火力发电厂汽水管道与支吊架维修调整导则》的要求,对机组主蒸汽管道支吊架进行了详细的热、冷态检查,记录了所有吊架的受力和热膨胀位移情况[2]。结合设计数据资料,现场检查了主汽管道上各支吊架的型号、规格,检查结果均符合原始设计要求且现场安装得当;支吊架出厂性能试验资料齐全,宏观检查现场支吊架外观质量正常。

支吊架状态检查结果显示:管道热膨胀异常,热位移方向向上的管段普遍存在膨胀量不足甚至反向的情况;变力弹簧吊架普遍呈过度压缩状态;8号—10号恒力支吊架(热膨胀位移设计方向为向下)热膨胀指示均处于向下卡死状态,恒力支吊已退化成刚性支吊;冷态膨胀指示均偏离设计值较多,且随着运行时间的增加,偏离值不断增大。14号—16号恒力支吊架(热膨胀位移设计方向为向上)热态、冷态膨胀指示基本均处于下极限位置或向下卡死状态。

通过对比支吊架热态、冷态位移数据,发现主蒸汽管道普遍偏离了设计位置,发生了相对下沉,其中8号—10号恒力支吊架以及14号—16号恒力支吊架所在的管段下沉较严重,9号支吊架附近的最大下沉量达40 mm左右。

3.2 管道下沉原因分析 3.2.1 管道质量核算主汽管道上的承重支吊架有刚性吊架、变力弹簧吊架和恒力吊架,其中刚性吊架主要用于完全约束管系在吊点处垂直向下位移,变力弹簧支吊架承载力随管道支、吊点处管道垂直位移的增加而增大。这两种类型的支吊架都具有一定的自调性,能够在一定范围内承载管道额外增加的质量。

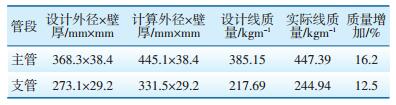

参考相关文献[3-4]中管道下沉类似问题的处理经验,首先对管道实际质量进行了核算。为准确获得管道实际质量,在机组检修期间对主蒸汽管道各管段的实际壁厚进行了测量,并采用各直管段壁厚测量值的平均值计算管道实际质量,结果见表 1所示。

| 表 1 主蒸汽管道壁厚及质量 |

测量结果显示,管道实际壁厚明显大于设计壁厚;由管道线质量计算结果可知,主管、支管实际质量比设计值分别增加了16.2%和12.5%。管道质量增加导致现有管道上的支吊架设计载荷与管道实际质量不匹配,承重支吊架的设计载荷不足以承受管道实际质量。

由于恒力支吊架的承载力不随吊点处管道垂直位移的变化而变化(即荷载保持恒定),不能增加载荷以承担额外增加的管道质量,对管道的向下位移没有任何约束作用,因此在长度较长的连续恒力支吊架管段,管道质量增加后将导致较明显的管道下沉[5]。

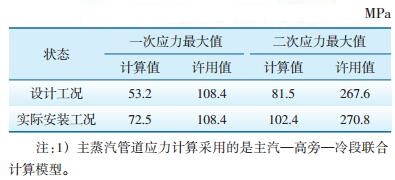

3.2.2 管道应力校核计算为准确判断管道下沉对管系安全运行造成的危害,采用管道应力计算专用软件CAESAR Ⅱ对相关管系进行了应力仿真计算,将设计状态与管道质量增加后的实际安装状态进行了对比,其中实际安装状态采用给定支吊架安装载荷的方法进行计算。实际安装工况与设计工况的主蒸汽管道一、二次应力计算结果如表 2所示。

| 表 2 主蒸汽管道一、二次应力计算值1) |

计算结果显示,管道质量增加后,主蒸汽管道一次、二次应力均显著增大,不利于管道及机组的安全运行。

4 处理方案 4.1 处理原则针对支吊架载荷与管道质量不匹配的问题,按照经济、有效且施工操作便捷的原则,制订了以下处理原则:

(1)在尽可能避免额外增设吊点和支吊架的情况下,增加管系各支吊架的总承重能力;

(2)由于变力弹簧支吊架的实际输出载荷在一定范围内可以调节,恒力支吊架的工作载荷有±10%的调节量,刚性支吊架、限位装置的承载力只要不超过吊杆、拉杆的最大承载力值即不需要更换,充分利用各种承重支吊架的工作特点,减少支吊架的更换数量,尽量通过调整原有支吊架输出载荷的办法提升支吊架的承载力。在通过载荷调整无法满足实际载荷需求的情况下更换相应吊架;

4.2 处理方案(1)根据现有安装支吊架的规格、型号、参数,统计确定各支吊架载荷的最大调整量;

(2)依据管道实际壁厚,在不改变原有吊点的情况下,采用管道应力专用分析软件对该主汽管道进行应力分析及支吊架选型计算;

(3)对比计算所得的各吊点所需载荷与原支吊架载荷的最大调整量;

(4)根据实际壁厚计算所得的各吊点载荷,分别对8号、10号、14号、16号恒力支吊架进行选型更换,对2号、12号、18号、23号变力弹簧支吊架进行选型更换;

(5)根据计算结果,对剩余变力弹簧吊架、恒力弹簧吊架的实际输出载荷重新进行了调整;

(6)原有刚性支吊架、限位装置不进行调整。

5 处理结果依照上述处理方案对机组主汽管道支吊架分别进行了调整、更换,整个更换调整过程按照单线、渐进、微调、反复操作的方式进行,确保所有支吊架安装于设计位置。机组重新启动稳定后,对管道的膨胀、位移情况进行了持续检查记录。检查结果显示,处理后的主蒸汽管道工作状态正常,各支吊架冷、热态均处于正常指示位置,消除了该段管道的下沉故障,保障了管道及机组的安全稳定运行。

6 结语管道下沉会导致管系应力增大,严重威胁机组的安全稳定运行[6]。针对某台300 MW机组主蒸汽管道下沉问题,经现场管道壁厚检测发现管道实际质量超过了设计值;通过计算及校核分析,根据各承重支吊架的工作特点,提出了更换吊架或通过现场调整增加吊架输出载荷的处理办法,有效解决了管道下沉故障。

(1)建议加强管道支吊架的日常监督检查与维护调整工作,掌握管道位移状况,尽早发现并处理管道沉降类故障[7]。

(2)随着机组参数不断提高,主要管道的管径、壁厚也会不断加大,大口径厚壁管给管件制造带来了挑战,经常发生管道制造偏差增大的情况。因此,在进行管道支吊架选型时,应尽量根据管道实际直径、壁厚进行校核计算,同时不能忽略管夹及其他支吊架附件的质量[5],确保管系支吊架载荷与管道总质量相匹配。

| [1] | 郭延军. 火力发电厂在役管道支吊架失效分析[J]. 热力发电, 2008, 37(2): 84–86. |

| [2] | 电力行业电站金属材料标准化委员会.DL/T 616-2006火力发电厂汽水管道与支吊架维修调整导则[S].北京:中国电力出版社, 2006. |

| [3] | 卫大为, 安付立, 康豫军.某火电厂1000 MW机组高温再热蒸汽管道热位移异常原因分析[C]//第九届电站金属材料学术年会论文集.成都:中国电机工程学会火电分会, 2011:548-552. |

| [4] | 余成长, 唐璐, 仇云林, 等. 主蒸汽管道下沉原因分析及治理[J]. 广东电力, 2010, 23(7): 69–71. |

| [5] | 刘明, 何桂宽, 高扬. 再热蒸汽热段管道下沉原因分析及治理[J]. 华电技术, 2015, 37(10): 15–16. |

| [6] | 马东方, 黎荣锐, 刘永成. 支吊架附重对管系应力的影响分析[J]. 锅炉制造, 2010(5): 35–37. |

| [7] | 左风光. 火力发电厂管道支吊架检查与调整[J]. 陕西电力, 2010, 38(11): 88–90. |

2017, Vol. 35

2017, Vol. 35