在电力系统中,变压器作为最基本、最重要的设备,对供电可靠性的影响非常重大。变压器运行中产生的热量会引起变压器绕组、铁心和变压器油温上升,影响变压器带负荷能力,同时会加速变压器绕组和铁心绝缘材料的老化,影响其使用寿命。因此,《DL/T 527—2010电力变压器运行规程》中对变压器运行温度的要求做了明确规定[1]。

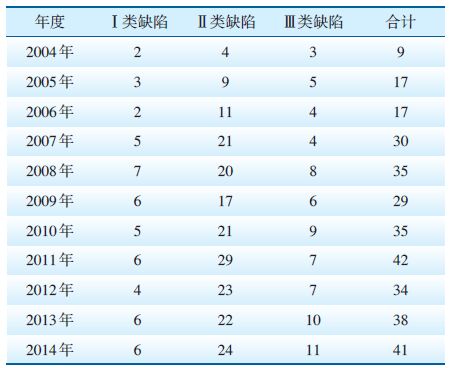

随着当前经济的积极转型和快速发展,乌海地区涌现出许多大型工业园区,用电量日益增多,乌海电业局(以下简称乌海局)所属变电站主变压器负荷越来越大,主变压器油运行温度容易偏高。而且乌海局已投运的220 kV主变压器多为强制油循环风冷变压器,主变压器风冷控制箱安装于室外,控制箱内继电器、接触器较多,接线复杂,密封不严,加之乌海地区日照时间长、风沙较大,控制箱极易出现器件过热、接触不良等问题,风冷系统故障频发,严重威胁变压器的安全稳定运行。乌海局2004—2014年主变压器风冷控制箱缺陷统计结果见表 1所示。220 kV主变压器冷却系统停运20 min就会造成变压器油面高度异常,停运1 h就会导致主变压器非电量保护跳闸。DL/T 527—2010中明确规定:“强油循环风冷和强油循环水冷变压器运行时,当冷却系统故障切除全部冷却器时,允许带额定负载运行20 min。如果20 min 后顶层油温尚未达到75 ℃,则允许上升到75 ℃,但冷却器全停的最长运行时间不得超过1 h”。如果主变压器的冷却系统在运行过程中发生故障全停后,主变压器在持续高油温的状态下运行,将加快主变压器油的绝缘老化速度,影响主变压器的使用寿命,严重时会导致主变压器跳闸,对电网的安全稳定运行极其不利。因此,主变压器冷却控制系统故障后的快速恢复对主变压器的稳定运行至关重要。

| 表 1 2004—2014年乌海局主变压器风冷系统缺陷统计结果 |

220 kV主变压器冷却系统停运20 min就会造成变压器油面高度异常,停运1 h就会导致主变压器非电量保护跳闸。DL/T 527—2010中明确规定:“强油循环风冷和强油循环水冷变压器运行时,当冷却系统故障切除全部冷却器时,允许带额定负载运行20 min。如果20 min 后顶层油温尚未达到75 ℃,则允许上升到75 ℃,但冷却器全停的最长运行时间不得超过1 h”。如果主变压器的冷却系统在运行过程中发生故障全停后,主变压器在持续高油温的状态下运行,将加快主变压器油的绝缘老化速度,影响主变压器的使用寿命,严重时会导致主变压器跳闸,对电网的安全稳定运行极其不利。因此,主变压器冷却控制系统故障后的快速恢复对主变压器的稳定运行至关重要。

2 主变压器风冷控制回路存在的问题 2.1 强制油循环变压器风冷系统组成及控制特点 2.1.1 系统组成和作用(1) 潜油泵:提高变压器油的流速,加速其内部热对流速度。

(2) 冷却风扇:提高冷却器表面空气流动速度,加速内冷却介质变压器油和外冷却介质空气的热交换。

(3) 冷却器:增加冷却表面积,提高散热效率。

(4) 冷却控制系统:实现冷却器投退的温度控制功能,并与变压器非电量保护配合实现超温跳闸功能。

2.1.2 控制系统特点(1) 电源自动切换回路[2]:采用2个独立电源供电,1个工作,1个备用;当工作电源发生故障时,备用电源自动投入;当工作电源恢复时,备用电源自动退出。

(2) 工作冷却器控制回路:变压器投入运行时,自动投入冷却器;变压器退出运行时,自动切除全部冷却器。冷却器的油泵和风机控制回路有单独的热继电器,具有电动机过负荷及速断保护。当运行中的工作冷却器发生故障时,能自动启用备用冷却器。

(3) 辅助冷却器控制回路:变压器上层油温或绕组温度达到一定值时,自动启动尚未投运的辅助冷却器;当运行中的辅助冷却器发生故障时,能自动启动备用冷却器。

(4) 信号回路:运行中的工作电源、操作电源、工作冷却器、辅助冷却器、备用冷却器发生故障时,能够发就地指示信号和遥信信号。

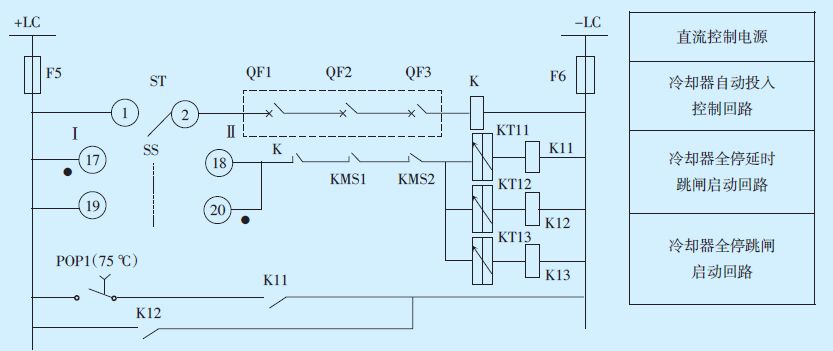

(5) 冷却器全停跳闸回路:冷却器全停后,当主变压器油温达到或超过75 ℃时,经过20 min后主变压器跳闸;当主变压器油温低于75 ℃时,经过60min后主变压器跳闸。强制油循环风冷主变压器冷却器全停跳闸回路见图 1所示。

|

图 1 强制油循环风冷主变压器风冷系统冷却器全停跳闸回路 |

由图 1可知,当主变压器风冷系统冷却器全停后,主变压器在持续高温状态下最多能运行60 min,然后跳闸退出运行。此种情况下,通常的故障处理方式有2种,一是由室内配电室为主变压器风冷系统接入外接电源,故障处理时间约需4.5 h,需要投入检修人员至少4人,检修工作人员在60 min内完成故障处理或风冷控制箱的更换工作难度都较大;二是对主变压器进行停电操作,然后实施故障排查和处理,故障处理时间约需3 h,需要检修人员3人。

因此,在变电站站用电系统正常、主变压器风冷控制箱发生故障、主变压器风冷系统冷却器全停情况下,如果能利用应急电源迅速恢复部分主变压器冷却器的运行,是快速恢复主变压器冷却系统工作、确保主变压器稳定运行的有效解决方案之一[3]。

3 主变压器风冷应急电源的技术要求根据有关电力变压器的运行规程要求和现场应用实际需求,强制油循环风冷变压器风冷系统应急电源需满足以下要求[4]。

3.1 功能要求(1) 主变压器不需停电就可进行风冷控制箱检修和更换。

(2) 接带不同负荷形式,提供交流、直流2种供电形式。同时为了确保风冷系统供电可靠性,2种供电形式均采用具有自动切换功能的2路独立供电电源。

(3) 应急电源箱需根据变压器器身风扇的组数,配置分支空开及接触器,并引入风扇控制盒内。当风冷控制箱故障需退出运行时,手动投入应急电源,保证变压器冷却风机继续运行,确保主变压器散热正常。

(4) 具有冷却器电机过负载、短路及缺相运行保护和故障报警功能。

(5) 装设温湿度控制器,根据柜内的湿度自动调节空气中水分含量和空气温度[5-6]。

3.2 结构要求(1) 鉴于乌海地区恶劣的环境条件,主变压器风冷应急电源箱采用不锈钢材料制成,箱体采用前后门结构,门的内侧附橡胶条,内沿有导水槽;

(2) 整体结构分为箱体和底座2部分,底座用于固定箱体并和电缆沟相连,电缆进线孔采用推拉式结构;

(3) 百叶窗布置在箱体两侧,内附纱网,阻止灰尘和昆虫进入;

(4) 通风方式为顶部抽风,可有效降低箱体内部温度。

3.3 工艺要求(1) 控制系统的电气元件选用西门子、施耐德和菲尼克斯公司产品;

(2) 安装布局为模块式结构,电气元件按冷却器组数纵向排布;

(3) 整套系统的动力线和控制线分开,强电和弱电分开,增强抗干扰能力;

(4) 内部元件间的导线连接全部用冷压端头接线,使连接牢固可靠;

(5) 动力配线采用三相五线制,提高安全性;

(6) 箱内的端子排及电气元件的布置保证各套控制回路的独立性,即1套控制回路退出时,不影响其他系统正常运行;

(7) 柜内设横向和纵向的导线槽,以便固定配线和电缆,所有元件布置需考虑外部电缆从箱底部进入的便利性;

(8) 箱体照明和除潮系统独立于其他控制部分,互不干扰;

(9) 箱内控制开关、断路器,指示灯等元件均配置铭牌及标签,以便识别。

4 应用效果2014年12月乌海局在220 kV伊和变电站1号主变压器进行了风冷系统应急电源的试点应用。从投入使用至今,利用风冷系统应急电源处理故障3起,避免2次主变压器停电事故,减少停电时间12h,节省人力成本8 h/人。

2015年9月伊和变电站1号主变压器突发风冷系统全停故障,此时正值“迎峰度夏”保电关键时期,经现场检查后,初步判断故障可能为风冷系统接地或短路引起空气开关跳闸,致使风冷系统失去操作电源。根据分析结果,投入风冷系统应急电源箱,随即开展故障点查找和故障处理,在主变压器未停电的情况下,1名检修人员利用2 h完成故障处理和系统恢复。

采用主变压器风冷系统应急电源箱,无论是工作时间、工作效率、安全系数、人员劳动强度、经济效益等方面都有了明显改善。不仅减少了因风冷控制系统故障处理引起主变压器停电的次数,提高了主变压器的运行效率,而且改变了以往风冷控制系统故障处理或风机检修时,为避免主变压器停电,为风机从屋内配电室拉接临时供电电源的检修工作模式,减少了人力、物力的耗费,提高了检修工作效率。

| [1] | 电力行业电力变压器标准化技术委员会.DL/T 572-2010电力变压器运行规程[S].北京:中国电力出版社,2010. |

| [2] | 郑永建. 大型变压器强油风冷系统控制回路分析[J]. 变压器 , 2008, 45 (3) :29–31. |

| [3] | 陈锦鹏. 变压器强油循环冷却控制系统的改造与应用[J]. 电工技术 , 2005 (7) :22–24. |

| [4] | 汪晶, 谭清岩, 王舒琴, 等. 大型强油风冷循环变压器应急风冷电源的研制[J]. 陕西电力 , 2015, 43 (5) :37–40. |

| [5] | 董继民, 赵登福, 华峰. 一种新型大型变压器自适应冷却控制装置[J]. 电网技术 , 2001, 25 (5) :71–73. |

| [6] | 邓世杰. 大型变压器风冷却系统的自动控制[J]. 变压器 , 2003, 40 (10) :23–25. |

2016, Vol. 34

2016, Vol. 34