荧光渗透法是以毛细作用为基础,利用紫外线照射荧光物质产生的特征来检测工件表面开口缺陷的无损检测方法,能够直观地显示缺陷的大小、形状、方向、位置,且不受检测材料的组织结构、化学成分、几何形状和大小等限制,被广泛应用于航天航空、铁路、石油、电力等领域[1-2]。

传统的荧光渗透检测法通常需要搭建暗室来观察缺陷痕迹,但对于体积大、质量大的部件,无法在外部搭建暗室。对此,本文提出一种无暗室荧光渗透检测方法,避免了搭建暗室带来的困难。

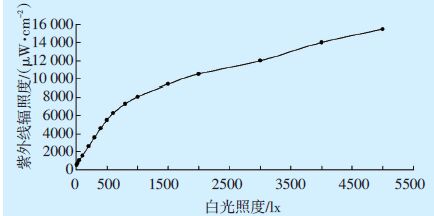

1 不同环境等级下受检部件缺陷显示选用铝合金淬火试块和不锈钢镀铬辐射状裂纹试块,在不同环境的白光照度下进行无暗室荧光渗透检测,检测结果见表 1,不同环境等级下的缺陷显示曲线见图 1。由表 1、图 1可以看出,受检部件所处环境的白光照度越高,能够清晰显示缺陷的最小紫外线辐照强度也越大。

| 表 1 不同环境白光照度条件下试块缺陷的紫外线辐照度 |

|

图 1 不同环境等级下的缺陷显示曲线 |

为解决无暗室荧光渗透技术紫外线强度的定值问题,根据表 1中的数据进行相关拟合计算[3],获得高强度紫外线辐照度与白光照度的对应关系公式:

|

(1) |

式中Q—受检部件缺陷的紫外线辐照度,μW/cm2;

q—受检部件所处环境的白光照度,lx。

2 无暗室荧光渗透检测方法基本流程结合现场试验,总结出无暗室荧光渗透检测方法的基本流程,即工件表面预处理—测试白光照度—清洗—喷涂渗透剂—去除多余渗透剂—观察,从而使得无暗室荧光渗透探伤工作更为标准化、规范化。

2.1 工件表面预处理为了保证荧光渗透检测的精度,在进行渗透检测前,需要先用砂轮片、再用钢丝刷对工件表面进行打磨,以消除工件表面的氧化皮、铁锈、铁屑、焊接飞溅物、毛刺及各种防护层,使工件表面露出金属光泽,达到检测要求的表面光洁度(表面粗糙度应< 12.5 μm)。

2.2 测试白光照度利用白光照度计,测试被检测工件所处环境的白光照度,然后根据荧光探伤高强度紫外线辐照度与白光照度的对应关系(公式1),选择合适的黑光灯,以保证工件缺陷能够清晰显示。

2.3 清洗利用清洗剂将覆盖在工件表面的油污、灰尘等污物清除干净,以确保荧光渗透剂能够最大限度渗入缺陷内。

2.4 喷涂渗透剂尽可能使荧光渗透剂喷罐贴近被检面,断续喷施,使渗透液均匀覆盖在被检区域,在渗透5 min后再施加1次渗透液,以提高探伤效果。工件温度在10 ~50 ℃时,将渗透时间控制在10 min左右。

2.5 去除多余渗透剂去除多余渗透剂时,需注意防止过度清洗导致检测质量下降,以及清洗不足造成对缺陷显示识别困难。大部分多余渗透剂被去除后,再用蘸有清洗剂的干净的、不脱毛的布或纸进行擦拭,直至将被检面上多余的渗透剂全部擦净,必要时可以在紫外光照射下进行清洗,以保证清洗质量。但不得往复擦拭,不得用清洗剂直接在被检面上冲洗。

2.6 观察利用黑光灯发出的紫外线照射工件,黑光灯与工件的距离应控制在400 mm左右,人眼以45°的方向观察工件,缺陷在紫外光照射下,呈黄绿色。观察工件时,应佩戴紫外线防护眼镜。

3 与着色渗透法的对比 3.1 对比率差异大采用无暗室荧光渗透法时,荧光显示与背景之间的对比率可达300∶1~1000∶1,远高于使用着色渗透法时的最大黑白对比率9∶1或红白对比率6∶1,因此荧光渗透法具有更高的灵敏度,更易观察,不易漏检[4]。同时采用无暗室荧光渗透法检测,成本低,人员劳动强度小,且对环境污染小。

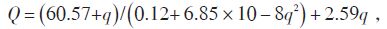

3.2 实例对比为了进一步证明无暗室荧光渗透法具有更高的灵敏度和缺陷检出率,以某厂调速器门杆表面渗氮层凹坑微裂纹为例,分别进行着色渗透和荧光渗透探伤,检测结果如图 2所示。由图 2可知,利用着色渗透法未能在门杆渗氮层凹坑附近发现裂纹,而采用无暗室荧光渗透法时,在门杆渗氮层凹坑附近清晰显示出辐射状微裂纹。

|

图 2 着色渗透与无暗室荧光渗透检测对比结果 |

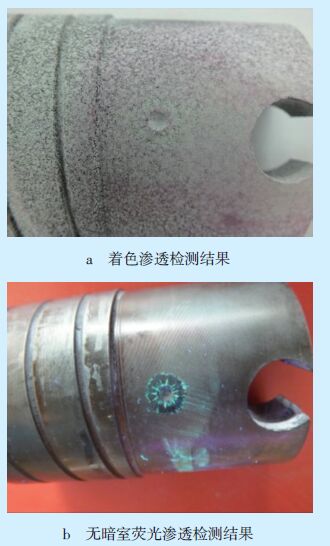

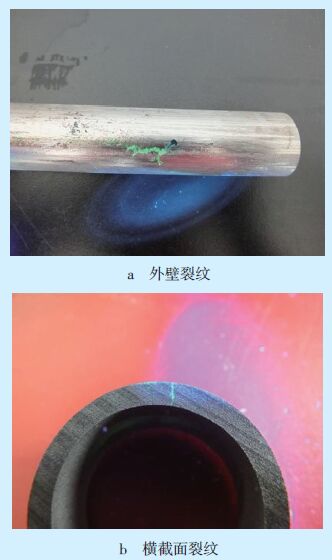

某厂抗燃油管在运行过程中发生应力腐蚀而开裂漏油,因其表面存在大量油污,采用肉眼观察及着色渗透探伤均未发现明显的开裂及机械损伤等缺陷。为找出漏点,利用无暗室荧光渗透检测技术对钢管外壁进行渗透检测[5],检测结果如图 3所示。图 3a显示抗燃油管外壁存在多处细小的裂纹缺陷,将其中一处裂纹部位沿横截面剖开,发现该处裂纹已经沿钢管径向形成贯穿性裂纹,如图 3b所示。

|

图 3 抗燃油管外壁裂纹宏观形貌 |

通过与着色渗透方法的对比以及现场应用,验证了无暗室荧光渗透检测方法的高效性和便捷性。该检测方法的推广应用,不仅可以避免搭建暗室带来的困难,而且可以提高检测效率,降低检测成本。

| [1] | 黎世斌, 朱强, 沈细镇. 荧光渗透检验技术的应用[J]. 江西电力职业技术学院学报 , 2010 (23) :52–53. |

| [2] | 周兆, 白海龙, 张泽彪, 等. 荧光渗透法无损检测的原理与应用[J]. 实验科学与技术 , 2009 (7) :50–53. |

| [3] | 石振东. 误差理论与曲线拟合[M]. 北京: 中国电力出版社, 2009 . |

| [4] | 全国锅炉压力容器标准化技术委员会.NB/T 47013-2015承压设备无损检测[S].北京:新华出版社,2015. |

| [5] | 胡学知. 渗透检测[M]. 北京: 中国劳动社会保障出版社, 2007 . |

2016, Vol. 34

2016, Vol. 34