2. 内蒙古电力调度控制中心, 呼和浩特 010020 ;

3. 长江三峡能事达电气股份有限公司, 武汉 430070

2. Inner Mongolia Power Dispatch Control Center, Hohhot 010020, China ;

3. Three Gorges Nengshida Electric Co., Ltd., Wuhan 430070, China

抽水蓄能机组水轮机调节系统是由调速器和被控制系统组成的闭环系统.被控制系统包括引水和泄水系统、水泵水轮机、发电电动机组及机组所并入的电网.水电机组调速器在并网条件下的作用是根据电网的频率变化调整有功输出,维持电网有功平衡.抽水蓄能机组调速器除了具有上述功能外,还具有配合机组自动化系统完成抽水、背靠背拖动等特殊功能.

抽水蓄能机组的水轮机调节系统对电力系统的静态、动态和暂态稳定性均有显著影响.因此通过现场试验获取真实准确的抽水蓄能机组水轮机及其调节系统的模型参数,为电力系统稳定性分析及电网日常生产调度提供准确数据,对保障电网安全稳定运行具有十分重要的意义.

本文对呼和浩特抽水蓄能电站(以下简称呼蓄)4号机组水轮机调节系统的控制模型及其在并网条件下的响应特性参数进行分析,为电力系统仿真计算提供与系统实际运行相适应的模型和参数.

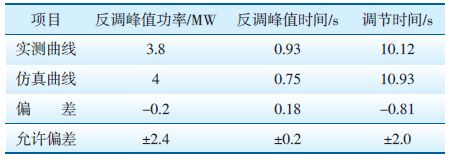

1 水轮机调节系统的模型 1.1 调节系统数字调节器的控制模型呼蓄4号机组调节系统采用双微机电液调速系统,数字调节器采用具有频率主环PID调节和功率副环PID调节的双并联PID调节模型.数字调节器的控制模型如图 1所示.该模型包含频率调节、开度调节及功率调节3种模式.根据运行模式的不同,可分别运行主环PID环节或副环PID环节,并通过选择开关S1选择YPID1 或YPID2 作为PID输出.

|

图 1 数字调节器控制模型示意图 |

(1) 频率调节模式和开度调节模式运行在主环PID环节,通过选择开关S1选择YPID1作为PID输出.频率调节模式适用于机组空载运行、机组并入小电网或孤网运行、机组并入大电网以调频方式运行等工况;开度调节模式适用于机组并网运行、带基本负荷运行工况,在条件具备的情况下,可由电厂运行人员切换至功率模式运行.

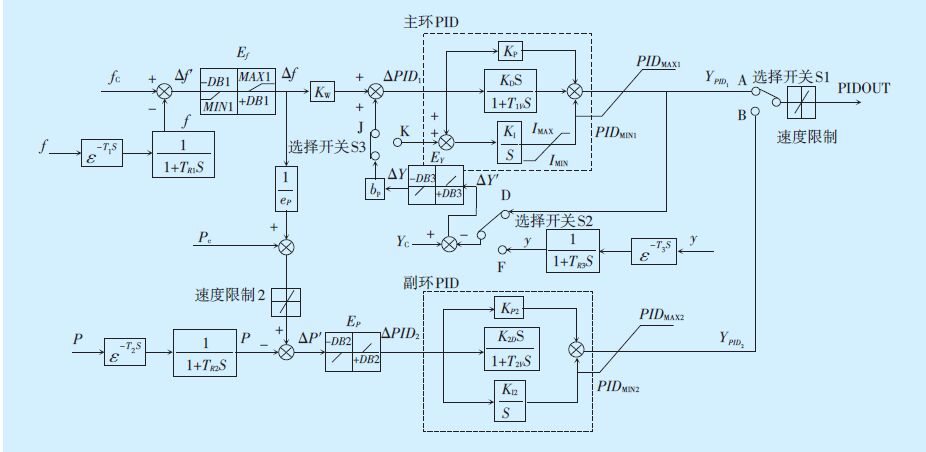

(2) 通过选择开关S3,可以选择将导叶接力器行程偏差Δy 经过永态差值系数bp变换后,参与PID计算或仅参与积分(I)环节计算.主环PID环节输入量为ΔPID1,当选择开关S3选择J时,有:

|

式中Kw—频差Δf 的转换系数,将Δf 按照额定频率50 Hz转换为标幺值;

bp—导叶接力器行程永态差值系数.

(3) 设Δf ′ 为频率偏差,有:

|

式中f—额定频率;

fC—网频.人工频率死区(Ef)环节的关系式如下:

|

式中DB1—频差死区值;

MAX1、MIN1—频差限幅上、下限.

在频率调节模式下,人工频率死区Ef 为0,即有:

|

在开度调节模式下,人工频率死区Ef不为0,根据水轮机调节系统所处工况由微机调节器选择不同的数值.

(4) 按照需求,可通过选择开关S2选取导叶接力器行程y 或主环PID的输出量YPID1 ,与导叶开度给定值YC比较后作为开度偏差,经人工开度死区EY环节后用于闭环计算.人工开度死区EY环节的关系式如下:

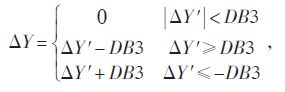

|

式中DB3—开度死区值.

(5) 在频率调节模式和开度调节模式下,副环PID为手动模式,不参与自动闭环调节,功率给定值PC实时跟踪机组实际功率P.可由本调节模式无扰动切换至功率调节模式.

1.1.2 副环PID环节(1) 功率调节模式下运行副环PID环节.功率调节模式适用于机组并网运行工况.当条件具备时,可人工切换至开度模式运行.

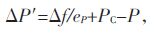

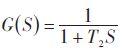

(2) 运行副环PID环节时,通过选择开关S1选择YPID2 作为PID输出.ΔP′经人工功率死区EP环节后,作为副环PID环节的输入量进入运算.人工功率死区EP环节与人工开度死区EY环节作用类似.

|

式中PC—功率给定值;

P—实际功率;

eP—机组功率的永态差值系数.

(3) 在功率调节模式下,主环PID为手动模式,不参与自动闭环调节,YPID1 实时跟踪导叶开度给定值YC.可由本调节模式无扰动切换至开度调节模式或频率调节模式.

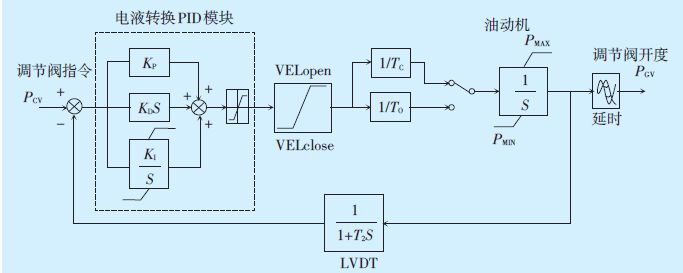

1.2 调节系统机械液压部分的模型呼蓄4号机组调节系统的电液转换及液压放大执行回路采用无控制环的独立导叶形式,即采用20个电液转换器,每1个电液转换器独立驱动1个导叶,由微机调节器来实现同步控制.20个独立导叶同步精度达到文献[1]要求,即任意2个导叶的接力器位置偏差值小于1%,每1个导叶的接力器位置与导叶接力器位置平均值的偏差小于0.5%.因此,可以将该机械液压部分看作1个标准的机械液压部分——主配阀+接力器的经典模型(如图 2).

|

图 2 调速器机械液压部分控制模型 |

开度指令(PID输出)与接力器行程位移反馈信号的偏差经过综合放大,作为电液转换环节的输入信号.液压执行机构为一积分环节.考虑到接力器在开启与关闭过程的特性不同,在稳定计算中分别用导叶开启动作的积分时间常数TO和导叶关闭动作的积分时间常数T

在水轮机调节系统模型各组成部分中,被控制系统的模型是重点之一.它是1个将水流过程、机械过程和电气过程综合为一体、彼此密切相关的系统,结构复杂、非线性且参数时变.

建立调节系统被控对象的数学模型只能针对某一性能、在一定的工况下近似地描述被控对象的动态特性.在水泵工况下,机组对电网来说是负载,其特性可控,不是研究的重点.在水轮机工况下,调速器所受扰动可分为大扰动和小扰动.大扰动是指系统受到幅度较大的干扰,参数变化剧烈,超出线性范围,不能采用线性方式处理.大扰动过程属于系统的过渡过程,关注的是系统安全性,即机组最高转速是否超越飞逸转速,蜗壳水压是否超过设计值等.小扰动则是指系统受到的扰动较小,系统各参数变化不大,可以用线性微分方程来描述.对小扰动的研究重点是小扰动后系统是否回归稳定状态,而系统稳定性是水轮机调节系统参数测试及建模的意义所在[4].

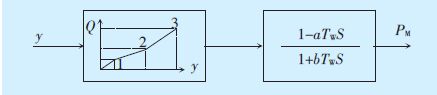

因此调节系统被控对象——水轮机及流道传递函数在小扰动条件下,可以采用刚性水锤的线性简化模型.具体如图 3所示.

|

图 3 水轮机及流道线性简化模型 |

对呼蓄4号机组的水轮机调节系统的数字调节器模型、机械液压系统模型、水轮机及流道系统模型分别采用如下试验方法进行参数测试.

2.1 数字调节器模型的PID参数和bp校核呼蓄4 号机组调速器采用双并联PID 调节模型,因此需要分别对主环PID参数和副环PID参数进行校对.

2.1.1 PID参数校对 2.1.1.1 比例环节将比例环节设置不同的值,主环的积分、微分、永态转差系数及频率死区Ef均置0;频率给定值固定不变,通过信号发生器为调速器施加转速模拟信号,并使转速模拟信号做不同程度的阶跃,由频差=频率给定值-机组频率可知,转速模拟信号的阶跃量等于频差阶跃量的相反数.具体实例如下.

在调速器频率模式下,bp=0,Ef 为0;比例系数KP=1,积分系数KI=0,微分系数KD=0;频率从50 Hz开始进行0.10 Hz扰动,再恢复至50 Hz,同时记录机组频率和主环PID 输出.试验过程中,频率变化0.10 Hz,即Δf=0.2%;

将积分环节设置不同的值,主环的比例、微分、永态转差系数及频率死区Ef均置0;频率给定值固定不变,通过信号发生器为调速器施加转速模拟信号,并使转速模拟信号做不同程度的阶跃,转速模拟信号的阶跃量等于频差阶跃量的相反数.具体实例如下.

在调速器频率模式下,bP=0,Ef 为0;KP=0,KI=0.5,KD=0;频率从50 Hz开始进行0.10 Hz扰动,再恢复到50 Hz,同时记录机组频率和主环PID输出.试验过程中,频率变化0.10 Hz,即Δf=0.2% ,

副环PID参数采用上述类似方法进行校验.需要说明的是,在副环PID参数校验时,调速器需要在功率模式下进行.

2.1.2 bp校核导叶接力器行程永态差值系数的定义为:在调速器被控参量(转速)相对偏差值与接力器行程相对偏差值的关系曲线上,某一规定运行点处斜率的相反数即为该点的永态差值系数.根据上述定义,举1个验证bp的实例.

模拟并网发电状态下,由外接频率信号源作为机组频率信号,人工频率死区Ef置为0,开度限制置于全开,KP=10,KI=10,KD=0.当bp分别取2%、4%、6%、8%时,改变输入信号频率,记录频率偏差Δf 和导叶接力器开度变化ΔY 数据(Δf、ΔY 分别为其对应额定值的标幺值).根据公式bp=-Δf/ΔY计算得到bp的平均值.通过比对实测值与设置值是否相符,可对bp进行校验.

2.2 机械液压系统的参数测试 2.2.1 接力器开机时间和关机时间将开度限制机构置于全开位置,进行接力器全开、全关过程试验.根据记录的开、关过程数据,通过以下公式计算TO和TC:

将开度限制机构置于全开位置,将接力器开至50%,进行导叶给定阶跃试验,给定阶跃量分别为±2%,±20%.各阶跃试验重复1次.将积分时间常数TO、T

并网后调速器切至开度模式稳定运行,采用手动直接改变导叶给定值的办法进行阶跃扰动试验,导叶给定阶跃量分别为±2%、±5%,记录接力器行程与有功功率的变化.试验中可以观察到有功功率出现反调、水锤效应较为明显.该试验可辨识出图 3所示的考虑引水系统的水轮机模型.其输入信号为接力器行程,输出信号为机械功率.通过比对实际录波曲线及Matlab软件仿真曲线,可以辨识得出TW.

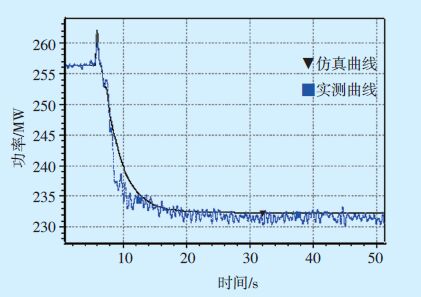

2.4 功率模式下一次调频测试方式并网后调速器切至功率模式,投入一次调频功能,PID设置值为调速器功率模式下的整定参数.频率死区Ef=±0.05Hz.将网频从50Hz置为49.85 Hz,1min后恢复为50 Hz,记录发电机有功功率和接力器行程的试验曲线.

3 参数辨识采用上述理论与方法对呼蓄4号机组水轮机调节系统进行参数辨识.利用辨识软件得到如下参数:调速器执行机构的PID设置为KP=80,KI=0,KD=0.水轮机引水系统水锤效应时间常数TW=1.5 s.另外,水轮机调节系统数字控制环节PID参数设置为:KP=0.2,KI=0.18,KD=0,bp=0.04.

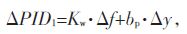

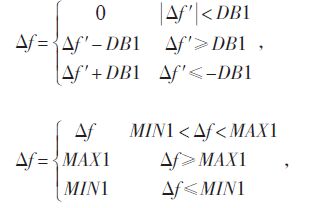

将上述参数辨识结果代入PSASP中的单机无穷大系统中进行功率模式一次调频仿真校验,其中励磁装置及发电机参数采用呼蓄4号机组相关参数,仿真结果如图 4所示,实测曲线与仿真曲线数值对比见表 1所示.

|

图 4 功率模式下频率阶跃0.15 Hz的功率响应曲线 |

| 表 1 实测曲线与仿真曲线数值对比 |

通过对比仿真曲线与实测曲线可以看出2条曲线高度吻合.因此呼蓄4号机组水轮机及其调节系统的模型和参数,可用于系统的稳定性分析及电网日常生产调度,也为类似机组调节系统参数测试提供了参考.

4 其他问题说明采用上述方法对呼蓄4号机组水轮机调节系统进行试验的过程中,有以下问题需补充说明.

(1) 呼蓄4号机组调速器机械液压部分采用无控制环的独立导叶形式,将其机械液压模型简化为传统主配压阀+接力器的模型,其实践经验对独立导叶控制形式的水轮发电机组建模具有借鉴和指导意义.

(2) 在TW辨识试验初期,功率反调幅值无法获得,水锤效应不明显.原因是录波仪取样来自调速器的柜内功率变送器,该型变送器滤波严重,导致有功功率数据失真,参数辨识失败.后采用交流采样方式获取机组有功功率,接入录波仪,获得很好的效果,辨识成功.

| [1] | 全国水轮机标准化委员会.GB/T 9652.1-2007水轮机控制系统技术条件[S].北京:中国标准出版社,2008. |

| [2] | 龚崇权, 蔡维由, 肖惠民. 基于遗传算法的水轮机调节系统最优参数整定[J]. 电力系统自动化 , 2002, 26 (15) :57–59. |

| [3] | 魏守平. 水轮机调节系统的MATLAB仿真模型[J]. 水电自动化与大坝监测 , 2009, 33 (4) :7–11. |

| [4] | 罗南华, 杨晓菊. 水轮机调节系统的控制技术与发展[J]. 控制工程 , 1998 (4) :4–8. |

| [5] | 李晓波, 张沈彬, 刘钊彤. 180 MW混流式水轮机及引水系统仿真模型构建与应用[J]. 内蒙古电力技术 , 2014, 32 (4) :60–63. |

| [6] | 袁璞.水轮机调节系统非线性建模及动力学分析[D].杨凌:西北农林科技大学,2014. |

2016, Vol. 34

2016, Vol. 34