内蒙古某发电公司2台B & WB-1004/18.44M型亚临界锅炉机组于2001年投入商业运营,共配置了10台ZGM113K型中速磨煤机。在运行过程中,ZGM113K型中速磨煤机拉杆频繁断裂(平均每年断裂6次),影响磨煤机运行的安全性和经济性,同时影响了锅炉的稳定运行。经过对ZGM113K型中速磨煤机运行中拉杆频繁断裂原因进行分析并实施改造,提高了ZGM113K型中速磨煤机运行可靠性,降低了检修风险,满足了锅炉稳定运行要求。

1 ZGM113K型中速磨煤机工作原理ZGM113K型中速磨煤机研磨部分由转动的磨环和3个沿磨环滚动的固定且可自转的磨辊组成。需研磨的原煤从磨煤机的中央落煤管落到磨环上,旋转磨环利用离心力将原煤移动至碾磨滚道上,通过磨辊进行碾磨。3个磨辊沿圆周方向相对120°均匀布置于磨盘滚道上。碾磨力则由液压加载系统产生,通过静定的3点系统(三角架相对应的拉杆顶端3个导向装置),均匀作用至3个磨辊上,碾磨力经磨环、磨辊、压架、拉杆、传动盘、减速机、液压缸后通过底板传至磨盘[1]。配套的高压油泵通过加载油缸可升降磨辊实现磨煤机空载启动。ZGM113K型中速磨煤机参数见表 1。

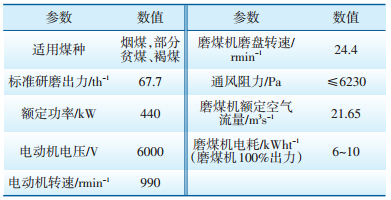

| 表 1 ZGM113K型中速磨煤机参数 |

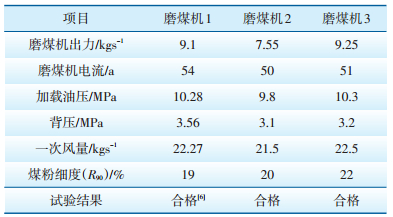

根据磨煤机的工作原理可知,磨煤机三角架由3根拉杆实施加载力,3根拉杆上部是3组导向结构,每组导向结构由1组工作面导向板和1组非工作面导向板组成。在磨煤机运行过程中磨辊及三角架在拉杆的加载力作用下不断地垂直移动,为了限制三角架与磨辊一起转动,要求3组导向装置的工作面导向板之间的间隙为0。导向装置结构示意图如图 1所示。图 1中a、b分别表示拉杆与三角架球面轴承处圆孔内壁的两侧间隙,理想状态下a=b。但由于三角架的上下移动使得导向装置不断摩擦造成磨损,此时工作面间隙大于0,三角架随即微量转动导致a>b。随着磨损不断加剧,三角架继续转动,a越来越大,b越来越小。当b=0时,拉杆与三角架球面轴承圆孔内壁相接处。如果此时磨煤机仍然继续运行,拉杆将受到三角架球面轴承圆孔内壁给予的水平推力,由于拉杆密封处为固定端,当导向装置磨损到一定程度时,拉杆将同时承受剪切力和弯矩的共同作用,导致退刀槽产生裂纹,进而裂纹扩展,最后造成拉杆脆断[2]。

|

图 1 导向装置结构示意图 |

ZGM113K型中速磨煤机采用的是拉杆液压变加载系统,可随磨煤机运行负荷的变化自动调节磨辊加载力,即在高负荷时提高加载力,低负荷时降低加载力,磨煤机可以根据煤质的变化特性自动实现加载力的大小调节。但在磨煤机启动和变负荷、给煤量变化较大时,加载力调整不当,造成磨煤机振动,对拉杆产生交变应力,在交变应力作用下造成拉杆金属疲劳,最后脆断。

2.3 拉杆材质抵抗剪切力及交变应力的强度低ZGM113K型中速磨煤机拉杆材质采用的是45号优质碳素结构钢,其抗拉强度σb=610 ΜPa,屈服强度σs=360 ΜPa,经中温回火(350~450 ℃)调质后材质较好,但它的抗疲劳强度满足不了拉杆在剪切力、弯矩和交变载荷应力作用下的抗疲劳要求。在剪切力、弯矩和交变载荷应力作用下,拉杆横截面尺寸突变的局部范围内(退刀槽、孔、轴肩)应力集中处易造成裂纹源的产生,并使裂纹扩展,最后造成拉杆脆断[3]。

3 改进措施及效果 3.1 改变导向板及其工作面的调整方式ZGM113K型中速磨煤机的工作面导向板磨损后,需要在磨煤机机壳外松开3组工作面导向板紧固螺栓,然后进入磨煤机,在机壳和导向板间加垫片来调节导向板间隙,磨煤机运行时温度达200 ℃左右,更换断裂拉杆需要关闭一次风阀门,开启冷风阀门降低磨煤机内温度,有时一次风阀门关闭不严造成磨煤机内温度十几个小时降不下来,即使温度降下来后检修人员进入磨煤机内进行检修也会存在很大的风险和安全隐患,而且锅炉高负荷运行时磨煤机不能长时间停运,往往检修受限造成导向板间隙调整不及时。

对此,将导向板调节装置改到磨煤机外部进行调节,不但降低风险,而且还能调节及时。导向板外部调节结构示意图如图 2所示,将每对工作面导向板的2根固定螺栓改成2根调整柱;调整柱外加1个滑动套(导向套),滑动套固定在磨煤机筒体(机壳)上;调整柱后部加工1个窝孔,将2根梯形螺纹的传动螺杆穿过机壳,T形螺纹螺杆的螺母焊接在磨煤机机壳上;螺杆头部加工1个顶柱,顶柱插入到调整柱后部窝孔里,螺杆后部增加止退锁母;在拉杆密封座和液压缸之间拉杆两侧安装限位报警装置。拉杆非工作面侧限位与拉杆间隙为0;拉杆工作面侧限位与拉杆间隙为3 mm,当导向板磨损大于3 mm时触动限位报警装置,检修人员申请将磨煤机停运后,检修人员松开3组(每组2根)T形螺纹螺杆的止退锁母并旋紧螺杆,螺杆顶动调整柱,调整柱带动导向板推动三角架旋转,三角架带动拉杆向非工作面移动,当拉杆触到非工作面侧限位时停止调整,并将T型螺杆的止退锁母锁紧。

|

图 2 导向板外部调节结构示意图 |

由于在磨煤机筒体(机壳)外调节导向板不受磨煤机内部温度的影响,降低了检修风险和安全隐患,大大缩短了检修时间。原来从磨煤机停运到磨煤机内温度降低至适于检修,最短需要9 h,加上调整磨煤机导向板时间3 h,共需要12 h,改造后调整导向板只需要2 h,缩短磨煤机停备检修时间10 h。

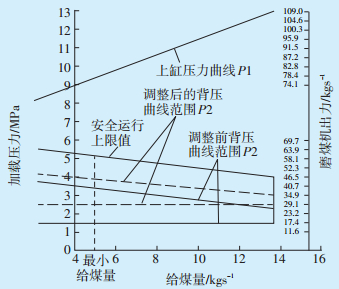

3.2 确定磨煤机最佳变加载力为解决磨煤机振动对拉杆产生交变应力使加载拉杆断裂问题,通过磨煤机变加载力调整试验,确定磨煤机在安全稳定运行条件下的最佳变加载力[4]。在试验过程中,选择了3台磨煤机作为试验对象,每台磨煤机在不同负荷下对煤粉取样,测试煤粉细度,以确定最佳的液压系统背压值[5],试验测试值见表 2,磨煤机背压调整后的特性曲线如图 3所示。

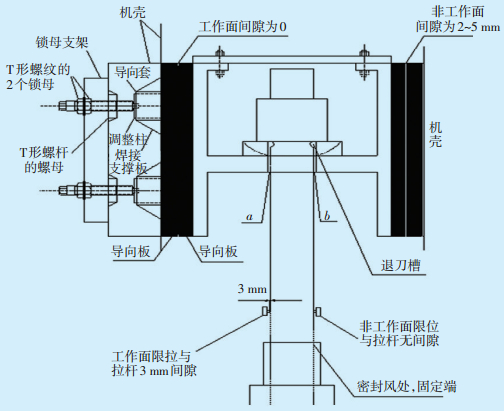

| 表 2 磨煤机试验的测试值 |

|

图 3 磨煤机背压调整后的特性曲线 |

由磨煤机背压调整特性曲线及表 2数据可以看出,磨煤机启动时和低负荷时加载压力偏高引起振动,其中,磨煤机背压的影响较大。可以改变煤质系数,提高液压系统背压常数以改变加载压力大小,当低负荷时背压常数提高至2.5~3 ΜPa,高负荷时背压常数值提高至2.5~4 ΜPa,磨煤机运行最稳定,振动值最小,煤粉细度合格,符合运行要求。

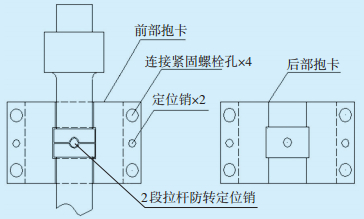

3.3 更换拉杆材质和改进拉杆加工工艺将ZGM113K型中速磨煤机拉杆材质由45号碳素结构钢换成42CrMo超高强度钢,42CrMo钢强度及淬透性高、韧性好,淬火时变形小,高温时有较高的蠕变强度和持久强度[7]。更换后拉杆抗疲劳强度增加2倍以上,但42CrMo钢的延伸率δ5(%)=12,小于45号碳素钢的延伸率(δ5(%)=16),说明42CrMo钢的脆性要比45号碳素钢大。对此需要对42CrMo钢进行调质,采用840 ℃淬油,再480 ℃回火处理。调质后钢的强度、塑性和韧性都较好,具有良好的综合机械性能。但将拉杆材质换成42CrMo钢后,成本将增加1.6倍,为了降低成本,考虑到拉杆断裂部位均在上部(连接三角架导向系统部分),因此将拉杆加工成2段,在拉杆上部的1/3处断开,上部(连接三角架导向系统部分)用42CrMo钢材质,下部用45号碳素钢,2段拉杆用抱卡(见图 4)连接。改造后的上部拉杆成本和原整体拉杆成本相当,更换拉杆时只需更换上部,不会增加成本。

|

图 4 抱卡结构 |

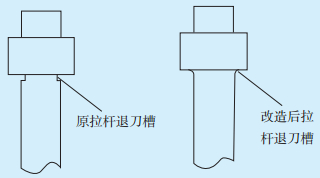

对于拉杆脆断应力集中的问题,应使拉杆横截面尺寸突变位置不再加工退刀槽,而将这一位置加工成圆弧形过渡(见图 5),这样拉杆不存在横截面尺寸突然改变结构,也就不会有应力集中的问题。通过更换拉杆的材质和改进拉杆加工工艺使拉杆寿命提高了3~4倍。

|

图 5 拉杆退刀槽改造示意图 |

对ZGM113K型中速磨煤机实施上述改造措施后,磨煤机拉杆大约每3 a断裂1次,平均每年可节省5根拉杆,按每根拉杆8800元计算,每年可节省拉杆费用4.4万元。原来每次更换拉杆需5人10 h完成,按人工费43元/(人·h)计算,每次更换拉杆需2150元,每年可节省拉杆检修人工费1.075万元,3年共可节约费用为16.425万元。

5 结束语基于对ZGM113K型中速磨煤机结构特点、受力、材料强度等方面的分析,提出并实施了减少磨煤机拉杆断裂次数的改进措施,不仅延长了拉杆使用寿命,还降低了磨煤机的检修费用及检修风险,减少了磨煤机维护工作量,提升了磨煤机安全性和经济性,实现了节能降耗,保障了锅炉的稳定运行,提高了设备的健康水平。

| [1] | 陈传尧. 工程力学[M]. 北京: 高等教育出版社, 2006 . |

| [2] | 郭延秋. 大型火电机组检修实用技术丛书(锅炉分册)[M]. 北京: 中国电力出版社, 2004 . |

| [3] | 朱宪然, 刘成永, 程亮, 等. ZGM型中速磨煤机改造的模拟研究[J]. 电站系统工程 , 2013, 29 (5) :5–8. |

| [4] | 刘钊, 黄志坚, 朱林忠, 等. 电厂液压设备维修技术[M]. 北京: 中国电力出版社, 2007 . |

| [5] | 董双梅, 王晓建, 刘建民, 等. ZGM113型中速磨煤机运行性能分析及改造[J]. 热力发电 , 2008, 37 (12) :48–50. |

| [6] | 电力行业电站锅炉标委会.DL/T 466-2004电站磨煤机及制粉系统选型导则[S].北京:中国电力出版社, 2004. |

| [7] | 宋琳生. 电厂金属材料[M]. 北京: 中国电力出版社, 2013 . |

2016, Vol. 34

2016, Vol. 34