某电厂1号锅炉为东方锅炉集团股份有限公司生产的超超临界锅炉,额定蒸发量为3000 t/h,于2010年建成投产。锅炉配置2台50%容量送风机,为豪顿华工程有限公司生产的ANN-3120/1600N型动叶可调轴流风机,叶轮直径3120 mm,轮毂材质为球墨铸铁,风机转速995 r/min,电动机额定功率3000 kW,额定电流207 A。1级叶轮共26片叶片,调节范围为15°~55°,风机入口容积流量401.7 m3/s,入口全压-495 Pa,全压升5689 Pa,风机效率85.7%。叶片材质为ZL402铸铝合金,叶片进气侧安装不锈钢防磨鼻[1],在叶片内外弧沿长度方向用14颗螺钉固定在叶片基体上,内外弧面螺栓孔基本等间距错开。

2 事故过程及送风机损坏情况 2.1 事故过程事故前机组运行状态:机组AGC投入,负荷580 MW, A、C、E、F制粉系统运行,B制粉系统检修,A、B送风机自动投入,动叶执行机构开度分别为32%、31%,电流分别为57.8 A、55 A,机组稳定运行。运行中A送风机轴承x、y向振幅在1 s内分别由0.675 mm/s、0.928 mm/s突升至20 mm/s,振动测点超量程变质量坏点(送风机振动保护逻辑在振动测量值超高限后判断为坏质量);风机电流由57.8 A突升至67.2 A,3 s后降至48.5 A;A、B送风机出口风压在15 s内分别由1.3 kPa、1.2 kPa快速降至0 kPa,二次风箱风压由0.3 kPa降至-1.07 kPa,炉膛负压由-105 Pa降至-1070 Pa。各运行制粉系统模拟量火检信号强度减弱,火检开关量信号陆续消失,机组跳闸,锅炉MFT动作,首出全炉膛火焰丧失。A送风机振动突增至锅炉MFT动作仅耗时15 s,且A送风机动叶调整无效,就地检查发现A送风机出口挡板连杆弯曲,液压油站漏油,操作员手动停运A送风机。

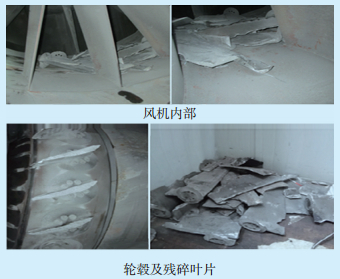

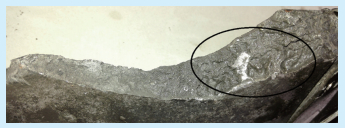

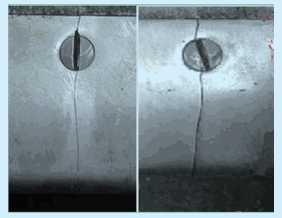

2.2 风机损坏情况机组停运并采取安全措施后,维护人员进入风道内部进行检查,发现A送风机叶片全部断裂,碎片散落于风机扩压筒,风机内部未发现其他异物,如图 1所示。检修过程中发现26片叶片断裂为106块碎片(如图 1),整套叶片全部报废;前后导叶及机壳局部被断裂的叶片击伤,动叶调节装置液压油管全部被打断,膜片式联轴器的部分膜片损坏。因现场无法对风机轴承箱、动叶调节机构及轮毂的损坏情况进行检查,遂运回制造厂家进行解体检查。

|

图 1 风机损坏情况 |

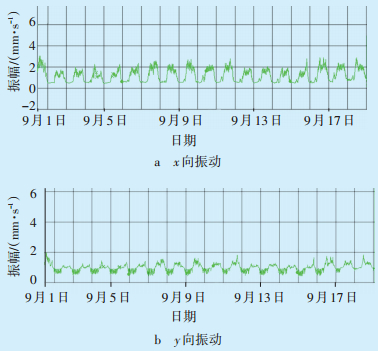

1号炉A送风机自机组投产以来运行工况稳定,未出现过喘振、失速等异常工况。事故发生前A送风机相关运行参数均正常,x、y向振动值变化情况如图 2所示。970 MW负荷下,风机电流为107 A,不存在超出力运行现象,从风机运行参数判断,轴承振动、轴承温度、电动机电流、风压等均正常。

|

图 2 A送风机振动曲线 |

从A送风机运行数据可知,风机事故前不存在振动突变或增大的趋势,振动是在叶片断裂瞬间突升,因此可排除由于叶片固定螺栓松脱或风机喘振、失速等因素使得叶片受到较大的动应力,导致风机叶片瞬间断裂损坏的可能[1-3]。

3.3 风机内部检查对风机内部进行检查,在风机进、出口部位除断裂的叶片外未发现其他异物,且风机入口防护罩及内部支撑构件完好,无断裂现象,因此可以排除由于风机入口有外来异物进入导致叶片断裂的可能[4]。

3.4 风机叶片力学性能分析送风机叶片断裂事故发生后,对断裂的叶片样品分别进行拉伸、硬度和冲击试验,结果见表 1。从试验结果可知,样品的硬度值和抗拉强度均符合GB/T 1173-2013对铸铝合金ZL402的要求;伸长率和冲击吸收功偏低,样品2伸长率低于GB/T 1173-2013对该型号合金的要求,造成材料塑性和韧性有所下降,虽对送风机叶片力学性能会有一定影响,但经分析认为其对材料的力学性能影响可以忽略不计[5]。

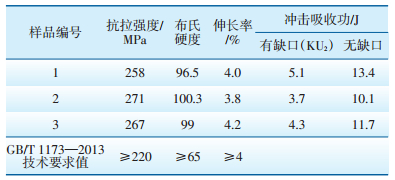

| 表 1 叶片样品力学性能 |

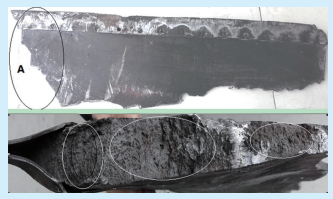

送风机叶片断裂事故发生后,对现场搜集到的106块残片断口形貌进行分析,发现19片叶柄固定螺栓断裂,其中7片在叶片根部附近断裂(见图 3)。19片断裂的叶柄螺栓分别存在撸丝、拉长、缩颈、弯曲、剪断等多种断裂现象,为非正常工况复杂应力作用下的过载失效,属于事故后受外力作用形成。7片在叶根附近断裂的动叶,断面平整,无塑性变形现象,断裂纹路细腻、色泽鲜亮,不存在明显氧化腐蚀、陈旧性裂纹及气孔、夹杂、缩松等铸造缺陷,为巨大外作用力下的一次性脆断,均为事故后形成[6]。

|

图 3 叶柄固定螺栓及叶根断口 |

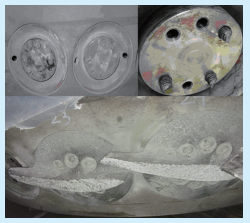

对所有叶片残片进行宏观检查,多数叶片碎块断裂面色泽、形态未见异常,属于一次性脆断;其中7片带有叶柄的较为完整的叶片,叶身存在明显的碰撞损伤痕迹;个别叶片碎块断面存在气孔、缩松等铸造缺陷,如图 4所示。

|

图 4 叶片铸造缺陷 |

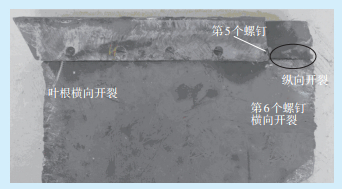

编号为10的叶片沿叶根A截面断裂,断裂特征明显,整个断面颗粒粗糙,颜色灰暗无光泽,局部存在密集气孔类铸造缺陷,并分布有红黄色砂粒类物质,如图 5所示。编号为40的残片在叶根和叶片工作面防磨鼻距叶根第6个螺钉孔处横向断裂,整个断面纹路粗糙,颜色灰暗无光,局部断面呈暗红色,存在疏松类铸造缺陷;不锈钢防磨鼻在工作面距叶根第5个螺钉孔处沿叶片横向完全开裂,防磨鼻下方叶片沿防磨鼻边缘纵向开裂,如图 6所示。

|

图 5 10号叶片断裂位置及断口形貌 |

|

图 6 40号叶片断裂情况 |

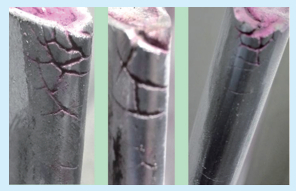

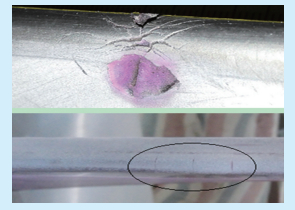

通过对该机组B送风机动叶片进行着色检验,发现叶片存在以下缺陷:不锈钢防磨鼻与铸铝合金叶片基体贴合度差异较大,部分叶片贴合的不够紧密,叶片进气侧叶顶拐角处附近防磨鼻普遍存在网状裂纹,如图 7所示;部分叶片进气侧防磨鼻固定螺钉孔处出现横向裂纹,如图 8所示;叶片进气侧拐角处存在块状缺陷,如图 9所示。

|

图 7 进气侧叶顶附近防磨鼻网状裂纹 |

|

图 8 防磨鼻螺栓孔开裂 |

|

图 9 叶片进气侧拐角处缺陷 |

该型式送风机设计使用寿命不低于50 000 h,目前累计运行时间约为36 000 h,同时发现4台送风机动叶存在大量裂纹,说明该批次叶片已达到安全使用寿命限值,而且叶片设计及加工制造工艺也存在一定缺陷。

首先,叶顶区域防磨鼻和铸铝叶身贴合不好,存在较大间隙,该区域受力状况恶化,改变了叶片振动特性和应力分布,促生了叶顶附近防磨鼻网状裂纹;叶片防磨鼻弯制变形量较大,残余内应力较高,特别是叶身较薄区域以及叶片进气侧拐角处,经过一定运行周期后,进气侧拐角防磨鼻处产生横向裂纹,在叶片动应力作用下裂纹逐渐扩展,发展至一定程度后造成叶片瞬间断裂。防磨鼻受力状况恶化以及局部内应力大是叶片断裂的诱因[7]。

其次从断口分析看,大多数叶片断面色泽新鲜,属于巨大外力下导致的一次性脆断,但编号为10和40的断叶断面色泽灰暗,夹杂有气孔、缩松等铸造缺陷,这些铸造缺陷极大地降低了叶片整体性能和抗断裂强度,是导致叶片断裂的主要原因[8]。

4 预防措施通过分析认为造成叶片断裂的根本原因是叶片铸造缺陷,对此提出以下预防措施:

(1)加强工程建设过程中设备制造质量监控。从源头开始,严格过程管理,严把设计、制造、入场验收等环节质量关,确保设备制造的工艺质量满足设计标准。

(2)检修过程中对送风机叶片进行专项检查,不仅进行外观检查,还要对叶片进行着色甚至无损探伤检查。对存在问题的叶片及时进行修复或更换,避免整套叶片全部断裂损坏。

(3)风机运行中对一些关键性参数进行严格监测,发现参数存在异常变化的趋势时应高度重视,查找原因,并采取有效措施,预防事故发生。

(4)优化风机运行监控参数及保护逻辑,确保运行参数异常时保护装置能够可靠动作,避免事故扩大。

5 整改及效果送风机叶片损坏事故发生后,对风机转子及叶片进行了整体更换,叶片更换为不带防磨鼻的铸铝合金叶片,并在安装前对叶片进行了全面检查;对热工逻辑进行合理优化,保障送风机安全运行。同时对所有风机叶片制订了专项检查检修计划,定期检查,及早发现缺陷,避免个别叶片断裂造成整套风机叶片损坏的恶性事故再次发生,确保送风机长期安全经济运行。经过一系整改措施,该电厂风机安全运行状况得到提高,再未发生风机叶片断裂事故。

| [1] | 王云池. 动叶可调轴流式风机叶片断裂的原因分析[J]. 广东电力 , 2003, 16 (2) :25–28. |

| [2] | 张吕华, 朱朝阳. 660 MW机组汽动引风机叶片断裂原因的分析[J]. 风机技术 , 2015 (1) :89–92. |

| [3] | 李俊, 叶学民, 王松岭. 电站轴流风机常见故障及处理措施[J]. 发电设备 , 2008 (3) :231–236. |

| [4] | 郑褔国, 王维海. 轴流式送风机动叶片断裂损坏的原因分析[J]. 电力安全技术 , 2008, 10 (5) :36–37. |

| [5] | 全国铸造标准化技术委员会.GB/T 1173-2013铸造铝合金[S].北京:中国标准出版社, 2013. |

| [6] | 陈文理. 某电厂300 MW引风机叶片断裂原因分析[J]. 水利电力机械 , 2007, 29 (5) :48–49. |

| [7] | 刘义忠. ASN 2880/1600轴流引风机叶片断裂原因分析及处理[J]. 热力发电 , 2003 (1) :42–43, 49. |

| [8] | 蔡连元, 史志刚, 赵宇, 等. 动叶可调轴流式送风机叶片断裂分析[J]. 理化检验-物理分册 , 2010, 46 (10) :653–658. |

2016, Vol. 34

2016, Vol. 34