内蒙古京宁热电有限责任公司(以下简称为京宁热电)一期工程2×350 MW空冷超临界燃煤供热机组配套锅炉为北京巴威锅炉厂生产的超临界参数、一次中间再热、单炉膛、平衡通风,固态排渣,紧身封闭,全钢构架的Π型直流炉。锅炉燃用锡林郭勒盟胜利煤矿生产的褐煤,该煤属于高水分、高挥发分、低发热量煤种。制粉系统采用中速磨煤机正压直吹式系统。每台锅炉配6台中速磨煤机,5运1备。每台锅炉配置2台离心式密封风机,1运1备,自一次风机出口风道取风。每台锅炉配置动叶可调轴流式送风机、引风机、一次风机各2台,引风机采用与脱硫增压风机合并方式。每台机组同步安装SCR脱硝装置,按2+1层设置,脱硝效率≥80%。SCR反应器布置在省煤器与空气预热器入口间的垂直烟道上。燃烧器采用巴威锅炉厂设计的H-PAX型燃烧器,布置方式为:前后墙对冲布置,各3层,每层4台燃烧器。

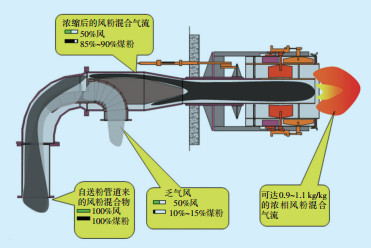

2 H-PAX型燃烧器介绍H-PAX型燃烧器结构如图 1所示,来自磨煤机的一次风煤粉气流在经过燃烧器弯头前,先通过一段偏心异径管加速,大多数煤粉由于离心力作用沿弯头外侧内壁流动,在气流进入一次风浓缩装置后,50%的一次风和10%~15%煤粉分离出来,经乏气管垂直向下引至乏气喷口直接喷入炉膛燃烧,其余的50%一次风和85%~90%的煤粉由燃烧器一次风喷口喷入炉内燃烧。H-PAX型燃烧器配有双层强化着火的轴向调风机构,来自风箱的二次风分2股分别进入内层和外层调风器,少量的内层二次风作引燃煤粉用,而大量的外层二次风用来补充已燃烧煤粉燃尽所需的空气,并使之完全燃烧。内、外层二次风具有相同的旋转方向。二次风的旋流强度可以改变,其旋转气流能将炉膛内的高温烟气卷吸到煤粉着火区,使煤粉点燃并稳定燃烧。采用这种分级送风的方式,不仅有利于煤粉的着火和稳燃,同时也有利于控制火焰中NOx的生成[1-2]。

|

图 1 H-PAX型燃烧器结构 |

内层二次风通过调风器内套筒进入燃烧器,并通过操纵装在盖板上的2个驱动装置控制滑环沿轴向移动来调节内层二次风的旋流强度。由于内二次风的作用,沿着喷口处煤粉射流的边界产生一个局部的回流,卷吸高温烟气,形成稳定的着火前沿。大量的二次风通过外层调风器进入燃烧器,外调风器可使外二次风产生很强的旋流强度。

3 风速测量试验为了更好地了解H-PAX型燃烧器实际使用情况,对该燃烧器进行风速测量试验分析,为京宁热电及采用同类型燃烧器的机组运行提供参考数据。

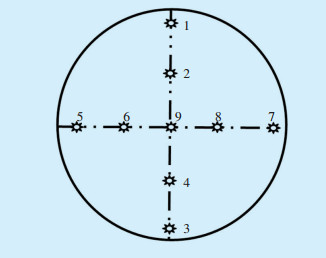

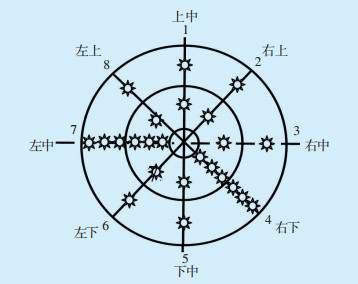

3.1 单个燃烧器一次风喷口截面风速分布试验试验选定1号锅炉4号磨煤机2号燃烧器(编号为42),利用热线风速仪测量浓、淡一次风喷口截面风速,分析燃烧器喷口截面一次风速分布规律。图 2为浓、淡一次风喷口截面风速测点位置示意图。

|

图 2 浓、淡一次风喷口截面风速测点位置示意图 |

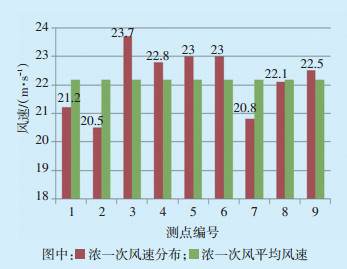

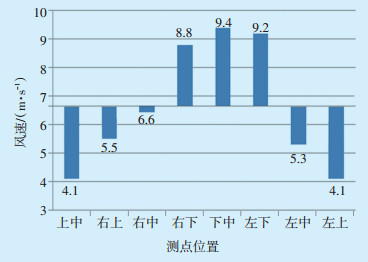

图 3为浓一次风喷口截面各测点风速分布柱状图,实测风速分布较均匀。各个测点风速与平均风速(22.18 m/s)偏差0.08~1.68 m/s,最大偏差百分比为7.6%,在合理范围内。可以看出,各个测点风速在喷口截面具有较好的均布特性。

|

图 3 浓一次风喷口截面各测点风速分布柱状图 |

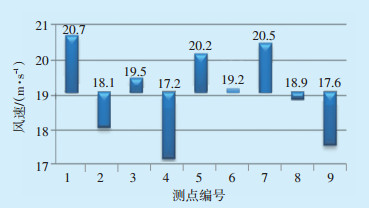

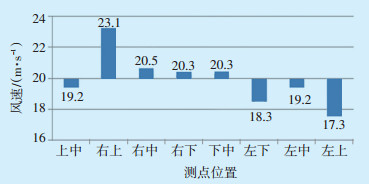

图 4为淡一次风喷口截面各测点风速分布柱状图,测点实测平均风速19.1 m/s。由图 4可以看出,测点1、3、5、7处风速普遍较大(喷口截面圆周贴壁区域),测点2、4、6、8、9处风速普遍较小。

|

图 4 淡一次风喷口截面各测点风速分布柱状图 |

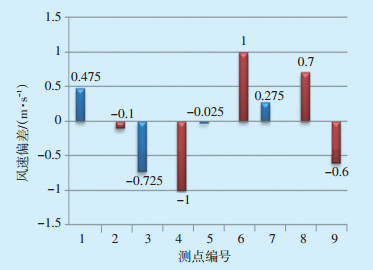

图 5为淡一次风区域不同半径截面各测点风速均值偏差柱状图。由图 5可以看出,淡一次风喷口各个半径截面的风速分布均匀。

|

图 5 淡一次风速区域各半径截面测点风速均值偏差柱状图 |

试验数据表明,浓、淡一次风喷口各测点风速均布特性较好。一次风浓侧管道设有风粉均流装置,淡侧管道无此结构,因此淡侧喷口显示出更好的风速均布特性。浓、淡一次风喷口平均风速比为1.16:1,与设计值1 :1.04有偏差,但考虑到在热态运行工况下,风粉混合物粘滞力较大,浓一次风粉管受到的阻力比淡一次风粉管大,浓、淡一次风速比可以达到设计值[3]。

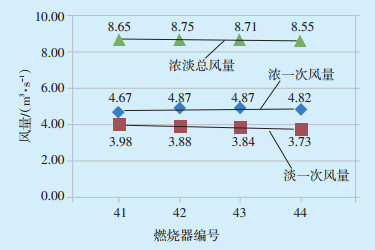

3.2 同层燃烧器一次风均布特性分析试验选定1号锅炉4号磨煤机41-44号燃烧器。图 6是根据各个燃烧器喷口实测一次风风速计算出的一次风量曲线。由图 6可以看出,41-44号燃烧器喷口总一次风风量最大偏差为1.3%,表明4号磨煤机4根粉管风量分配较均匀。

|

图 6 同层燃烧器一次风量分布示意图 |

试验选定1号锅炉42号燃烧器。在冷态试验工况下,测量内、外二次风喷口截面风速,研究燃烧器喷口截面二次风分布规律。内、外二次风喷口截面风速测点位置见图 7所示。

|

图 7 内、外二次风喷口截面风速测点位置示意图 |

图 8为外二次风喷口截面各测点风速柱状图。外二次风喷口中心截面上中、下中、左中、右中测点与平均风速(19.775 m/s)偏差较小,最大测点偏差0.725 m/s,偏差百分比3.66%;其余测点与平均风速偏差较大,最大偏差3.3 m/s,偏差百分比为16.8%。计算上中、下中测点风速平均值为19.75 m/s,与平均风速基本吻合。

|

图 8 外二次风喷口截面各测点风速柱状图 |

图 9为内二次风喷口截面各测点风速柱状图,测点实测平均风速6.63 m/s(靠近油枪位置未进行测量)。各个方向测点风速与平均风速偏差均较大,有较强的区域性,下部区域风速大,上部区域风速小。上中、下中测点风速平均值为6.75 m/s,与平均风速偏差较小,偏差百分比1.8%。

|

图 9 内二次风喷口截面各测点风速分布柱状图 |

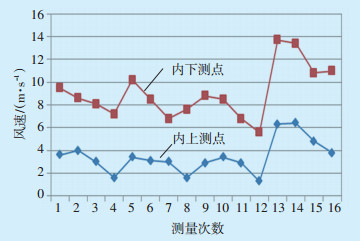

试验数据见图 10所示。由图 10可知,内二次风喷口截面各测点风速分布有较强的区域性,呈上小下大趋势(如图 10所示)。在同层燃烧器内二次风风速分布试验中,同样发现在不同工况下内二次风风速分布均呈此规律。

|

图 10 内二次风喷口截面各测点风速分布曲线 |

通过分析燃烧器实际结构发现,内二次风风速分布与燃烧器油枪的布置结构有关,燃烧器油枪正好布置在内二次风气流自下向上旋流的位置,造成内二次风向上部区域旋流的通道被挡住,故下部内二次风风速较大。

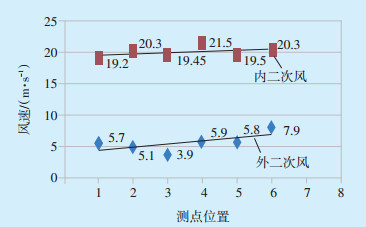

3.3.4 内、外二次风喷口水平风速分布图 11为内、外二次风喷口水平方向风速分布情况,测点布置为:从左至右水平方向每侧取3个测点,共6个测点。由于右侧测点被油枪挡住,故选择其右下侧测点。从图 11可以看出,在水平方向上,内、外二次风喷口风速从左至右增大。

|

图 11 内外二次风喷口水平方向风速分布示意图 |

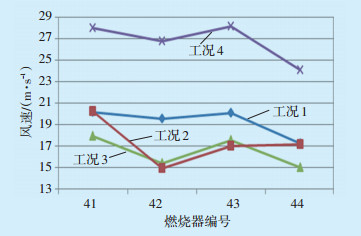

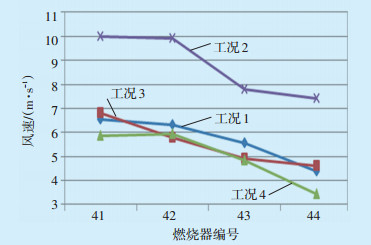

试验选定4号磨煤机41-44号燃烧器,中心调风盘开度90 mm,内二次风风门开度40°,外二次风风门开度60°,二次风速20 m/s,一次风速0 m/s,二次风箱与炉膛差压维持在0.5 kPa。改变同层4个燃烧器二次风总调风盘开度,测量内、外二次风喷口中心截面上、下侧风速,分析同层燃烧器喷口截面二次风风速分布规律。工况1对应同层41-44号燃烧器二次风总调风盘开度均为50%;工况2对应41-44号燃烧器二次风总调风盘开度分别为50%、30%、30%、50%;工况3对应41-44号燃烧器二次风总调风盘开度均为30%,工况4对应41-44号燃烧器二次风总调风盘开度均为50%(二次风箱与炉膛差压为1 kPa)。

图 12是4种工况下同层燃烧器外二次风风速分布曲线。在二次风总调风盘50%开度下(工况1和工况4),41-43号燃烧器外二次风速较为平均,44号燃烧器外二次风速偏差较大。对燃烧器进行内部检查时发现,44号燃烧器在二次风总调风盘开度50%时,二次风总调风盘流通间隙与其他燃烧器相比小1 cm,这可能是造成44号燃烧器风速较小的原因。

|

图 12 同层燃烧器外二次风风速分布曲线 |

工况2下,同层燃烧器外二次风存在风速不均现象,炉膛左侧41号和42号燃烧器风速偏差较大,偏差最大百分比26.4%,可能对炉内燃烧产生影响。

图 13是4种工况下同层燃烧器内二次风风速分布曲线。在二次风总调风盘均在50%开度下(工况1和工况4)发现,41号和42号燃烧器内二次风风速分布较为平均;43号和44号燃烧器内二次风速与平均风速偏差较大;当调风盘开度由50%关至30%后,43号和44号燃烧器风速偏差较大。

|

图 13 同层燃烧器内二次风喷口风速分布 |

工况2下,同层燃烧器内二次风存在风速不均现象,从炉膛左侧41号燃烧器至炉膛右侧燃烧器风速依次降低,可能对炉内燃烧产生影响。

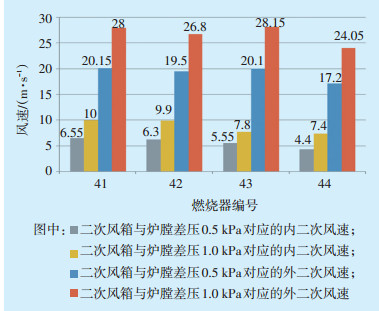

3.5 二次风箱与炉膛差压对二次风特性的影响试验图 14为不同二次风箱与炉膛差压下内、外二次风风速柱状图,由图 14可以看出,当二次风箱与炉膛差压从0.5 kPa增加至1 kPa时,内、外二次风速也随之增加,在同层各个燃烧器二次风总调风盘开度不变的情况下,差压增加0.5 kPa,外二次风速增加约39%;内二次风风速增加约35%,每个燃烧器平均增加10.82 t/h二次风。二次风箱与炉膛差压对进入燃烧器二次风量的影响较为明显。

|

图 14 不同二次风箱与炉膛差压下内、外二次风风速柱状图 |

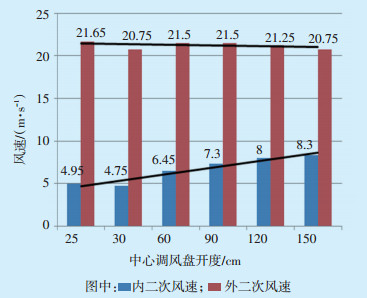

图 15为不同中心调风盘开度下内、外二次风速柱状图,由图 15可知,随着中心调风盘开度的增加,外二次风速变化较小,约1 m/s。内二次风风速变化较大,约3.55 m/s;中心调风盘开度从25 cm开至150 cm,单个燃烧器外二次风量减小约1.13 t/h,内二次风量增大约2.53 t/h。由试验数据可知,现场冷态试验时中心调风盘对于内、外二次风比例调节作用有限。

|

图 15 不同中心调风盘开度下内、外二次风风速柱状图 |

在二次风总调风盘开度50%、二次风箱与炉膛差压0.5 kPa,中心调风盘开度从25 cm开至150 cm时,外二次风与内二次风风量比例均在4:1~5:1,与厂家设计的6:4的分配比例有较大差距。内二次风风量偏小,会导致回流区偏小,影响喷口煤粉与热烟气充分混合,造成着火不良,制约燃烧器充分发挥其性能,具体原因目前尚无定论,有待于进一步论证。

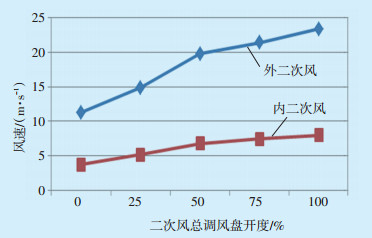

3.7 燃烧器二次风总调风盘开度对二次风的影响试验选定42号燃烧器进行试验。从试验数据(见图 16)可以看出,内、外二次风风速随着二次风总调风盘开度的增大而增大;当总调风盘全关,内、外二次风仍有一定风量通过,风道内总调风盘关至0 mm时,仍留有12 mm左右的缝隙,符合厂家设计。此处漏风用于磨煤机停运时冷却燃烧器,防止喷口烧损。

|

图 16 42号燃烧器二次风总调风盘开度与二次风速曲线 |

通过对比内、外二次风风速发现,外二次风上下测点的风速相对均匀,说明外二次风道内布风均匀,流场稳定。内二次风上下测点的风速沿喷口截面呈现上小下大的情况,下部比上部风速大5 m/s左右,且随着二次风总调风盘开度的增大或减小,上下部风速差值基本不变,依旧存在较为严重的风速分布不均匀现象。

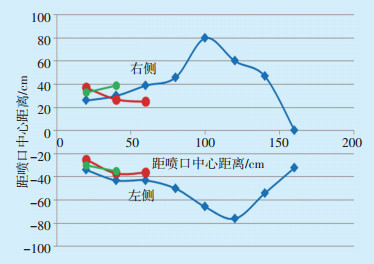

3.8 外二次风风门开度对流场的影响试验选42号燃烧器为试验对象,试验数据见图 17。由图 17可以看出,随着外二次风风门开度的增加,燃烧区域的回流区在逐步减小。因42号油枪出口正好位于燃烧器右侧,内、外二次风通道之间,受其影响,右侧回流区水平方向比左侧短约20 cm。当外二次风风门开度达到80°时回流区最小,范围已缩小至距喷口40 cm处;外二次风风门开度为40°时,回流区范围最大。

|

图 17 不同外二次风风门开度下回流区示意图 |

燃用挥发分高的煤种时,可将燃烧器二次风风门开度增大,适当缩小回流区,同时还可减小二次风通道阻力,增加通风量。燃用挥发分低的煤种时,可通过适当减小外二次风风门开度以增大燃烧器卷吸能力,有助于形成较好的高温烟气回流区来卷吸煤粉,利于煤粉的着火和稳燃。

4 结论(1)燃烧器浓、淡一次风喷口截面风速分布较为均匀,测量最大偏差小于10%,冷态工况下浓侧喷口风速略高。

(2)燃烧器外二次风风速均布情况良好;内二次风风速均布性较差,喷口截面上部风速小、下部风速大。分析认为内二次风道设有油枪套筒,影响二次风通流所致。

(3)实测内、外二次风风量比例在1:5~1:4,与制造厂给出设计值4:6有较大差距。试验测得各工况下内二次风风速偏低,与燃烧器设计制造厂家给出的数据不符,分析认为这与中心调风盘对气流流动特性的影响有关,可能存在设计缺陷,需利用数值模拟等方法进一步分析解决。

(4)实际运行中,因内二次风风速过小,调整中心调风盘和内二次风风门,对旋流强度、回流区的影响较小,外二次风对燃烧器空气动力场的影响成为主要因素[4-5]。京宁热电1号锅炉全部燃用烟煤时灰渣中碳质量分数变大,可能与此存在一定关系。

(5)可以从燃烧器调整方面进一步发掘潜力,提升锅炉燃烧能力,使烟气能够更充分回流与煤粉气流混合,加强燃烧。

| [1] | 赵晓光, 李士军, 汪潮洋, 等. 巴威首台国产350 MW超临界锅炉技术特点分析[J]. 锅炉制造 , 2012 (6) :1–4. |

| [2] | 王堃. 660 MW超超临界褐煤锅炉燃烧数值模拟分析[J]. 内蒙古电力技术 , 2016, 34 (4) :66–68. |

| [3] | 岑可法. 锅炉燃烧试验方法及测量技术[M]. 北京: 水利电力出版社, 1987 . |

| [4] | 倪长城. 600 MW超临界锅炉燃烧器改造[J]. 内蒙古电力技术 , 2016, 34 (3) :52–54. |

| [5] | 杨凯元, 付喜亮, 赵建军. 600 MW机组锅炉低氮燃烧技术改造[J]. 内蒙古电力技术 , 2015, 33 (2) :16–18. |

2016, Vol. 34

2016, Vol. 34