燃煤锅炉的排烟损失是锅炉热损失中最大的一部分,占燃料热量的4%~8%,因此,降低排烟损失是提高锅炉热效率的关键[1]。对电力企业而言,采用大容量、高参数燃煤机组,在降低发电煤耗的同时,也需要最大限度地对系统进行优化设计,使机组实现超低排放[2]。本文就中国神华能源股份有限公司胜利能源分公司胜利发电厂(以下简称胜利发电厂)2×660 MW超超临界空冷机组锅炉烟气高效利用方案进行二次设计,将设置两级低温省煤器改为设置一级前置式烟气换热器(以下简称前置换热器)方案,并就前置换热器方案的可行性进行分析。

1 设备概况胜利发电厂为煤电一体化大型坑口电厂,厂址位于内蒙古锡林浩特市东郊。该电厂2×660 MW超超临界空冷机组是1000 kV特高压交流输电工程的配套电源点项目。机组同步建设SCR脱硝、石灰石湿法脱硫设施,除尘系统采用双室五电场高效静电除尘器。锅炉为单炉膛、四角切圆燃烧、一次中间再热、平衡通风、固态排渣、全悬吊结构、紧身封闭布置、Π型变压运行直流炉,汽轮机为一次中间再热、三缸两排汽、单轴、双背压、空冷凝汽式汽轮机,发电机为静态励磁、水-氢-氢冷却汽轮发电机。

2 设计条件 2.1 煤源及煤质分析锅炉设计煤种为神华胜利能源公司露天煤矿生产的褐煤,煤质分析见表 1。由表 1可知,锅炉燃煤属于高水分、高挥发分、低硫分、低灰分的低热值煤。

| 表 1 燃煤煤质分析数据 |

对锅炉燃煤的烟气酸露点分别采用Verhoff & Banchero和Haase & Borgmann估算公式确定上、下限值[3]。经计算,设计煤种的烟气酸露点为106.5 ℃,校核煤种的烟气酸露点为102 ℃。

当烟气温度降低时,结露的SO3液滴在高含尘的环境中会被粉尘吸附包裹,同时被粉尘中的碱性物质中和,从而避免对换热器、除尘器及下游设备产生腐蚀[4-5]。当灰硫比大于100时,烟气中SO3质量浓度低于2.86 mg/m3,对下游设备及烟道的低温腐蚀风险很小[6]。基于上述理论,胜利发电厂2×660 MW机组锅炉烟气利用装置出口、除尘器入口烟气温度取110 ℃。

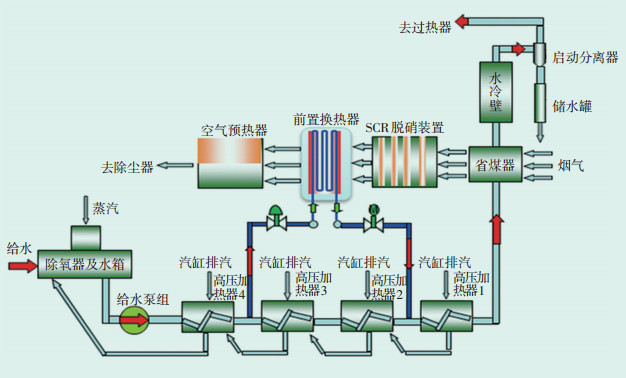

3 前置换热器设置方案 3.1 布置方式及工作流程设计在空气预热器的入口烟道上方及脱硝装置烟道出口下方区域布置前置换热器。换热工质取自3号高压加热器入口,经过烟气换热后回到2号高压加热器出口。前置换热器工作流程见图 1所示。

|

图 1 前置换热器工作流程图 |

这种布置方式相当于省煤器分组布置,能够将原省煤器出口烟气温度(脱硝装置入口烟气温度)提高10 ℃左右,保证脱硝装置在全负荷下运行。在预热器入口布置前置换热器,利用高压加热器水源将脱硝装置出口烟气温度降至365 ℃左右,充分利用空气预热器的烟气余热加热高压加热器给水,提高机组的经济性[7-9]。

3.2 设计说明 3.2.1 边界条件设计(1)汽轮机主要参数:主蒸汽出口汽温605 ℃,主蒸汽流量2145 t/h,再热器出口汽温603 ℃,再热器流量1765 t/h。

(2)前置式换热器:进口给水温度190.7 ℃,出口给水温度300.8 ℃,进口烟气温度403 ℃,出口烟气温度363 ℃。

(3)空气预热器:入口烟气温度363 ℃,出口烟气温度冬季135.7 ℃、夏季143.9 ℃,入口一次风温度冬季30 ℃、夏季42 ℃,出口一次风温度冬季350.6 ℃、夏季351.1 ℃,入口二次风温度冬季30 ℃、夏季42 ℃,出口二次风温度冬季334.4 ℃、夏季335.5 ℃,烟气侧阻力入口为1108 Pa、出口1115 Pa。

3.2.2 性能设计根据上述边界条件,进行前置式烟气换热器的热力计算,计算后的热力性能指标见表 2。

| 表 2 前置换热器热力性能指标汇总1) |

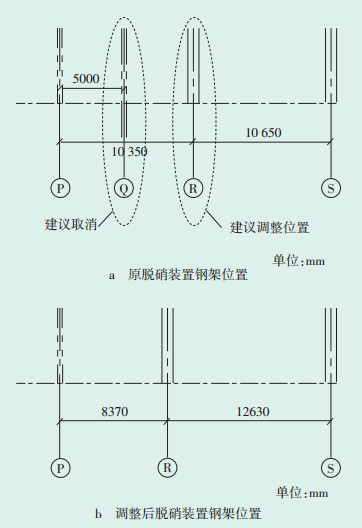

根据现有设计条件及现场施工情况,为保证钢架变化最小,确保原脱硝装置最后一排钢架保持不变,需要取消原钢架Q排柱(即原风机房位置),钢架R排柱需要调整位置,具体调整方案见图 2。

|

图 2 前置换热器钢结构变化图 |

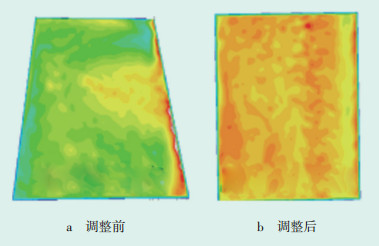

在原有脱硝装置设计中,催化剂的模块只能采用9×11的布置形式。脱硝装置入口烟道呈喇叭形,入口宽、出口窄,对烟气的流场均匀性产生较大影响,导流板布置难度较大。若烟气流速不均,则易造成催化剂磨损或堵塞。

对钢结构进行调整后,R排柱向炉前移动1980 mm,则催化剂模块的布置可变为11×9,反应器宽度与深度比较合理,流场均匀性更好(见图 3),且导流板布置简单。经过数值模拟计算,调整后的烟气流速偏差较调整前小。调整前后2种结构数据见表 3。

|

图 3 脱硝装置调整前后烟气流速模拟图 |

| 表 3 脱硝装置调整前后结构数据比较 |

通过以上调整后,前置换热器暂定布置在空气预热器入口烟道上方、脱硝装置烟道出口下方区域,换热工质取自3号高压加热器入口,经过烟气换热后回到2号高压加热器出口。

3.3.3 脱硝装置出口烟道的调整原脱硝反应器出口烟道倾斜30°布置。由于前置换热器的布置要求,烟道必须避开脱硝反应器的支撑钢梁,为高压给水管道提供足够的空间。因此需要将倾斜烟道调整为水平烟道。

3.3.4 调整后的结构优势前置换热器布置在脱硝装置与空气预热器之间的烟道上,保证了全负荷下脱硝系统可以正常运行,系统简单,结构紧凑。前置换热器不采用凝结水换热,不会对管材造成低温腐蚀、延长了管道的运行寿命。而且前置换热器与高压加热器的高质量蒸汽进行换热,提高了高质量蒸汽的利用效率。

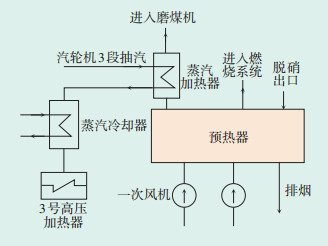

4 磨煤机热一次风干燥出力问题处理由于采用前置换热器会降低空气预热器前烟温,需重点考虑提高磨煤机干燥出力。为此,在保证一次风率维持设计值的前提下,通过3段抽汽提高一次热风的温度,确保制粉系统可以采用中速磨正压直吹式运行方式。具体方案为:在磨煤机热一次风入口加装蒸汽加热器(其工作流程图见图 4),利用汽轮机3段抽汽加热空气预热器出口的热一次风,将预热器出口热一次风温度(约350 ℃)提升至410 ℃以上,满足制粉系统干燥出力的要求。放热后的3段抽汽再次回到汽轮机回热系统,进入3号高压加热器。

|

图 4 磨煤机一次风增加蒸汽加热器流程图 |

经热力计算,该方案能将空气预热器出口热一次风温从358 ℃加热至413 ℃,满足制粉系统不同负荷下对干燥出力的要求,且有一定的调节余度。

5 经济性分析 5.1 全厂热平衡计算[10]全厂热平衡计算条件为:汽轮机THA工况下进汽量1857.3 t/h,汽轮机设计背压11 kPa,主汽阀前参数为28 MPa/600 ℃,汽轮机热耗率7626 kJ/kWh;采用3级高压加热器、4级低压加热器、1级热力除氧器共8级再热回热系统,1×100%汽动给水泵方案。锅炉效率为93.78%,发电机效率为99%,THA工况下烟气可利用的热量为39.54 MW。年利用小时数按5500 h(对应机组出力660 MW)计算,标煤价按264元/t,计算结果见表 4。

| 表 4 设置前置换热器前后全厂热平衡计算结果比较 |

由表 4可知,若每台锅炉设置1台前置换热器,在THA工况下回收的热量为39.54 MW,汽轮机热耗率降低59 kJ/kWh,电厂总效率提高0.37%,发电煤耗率降低2.17 g/kWh,照此计算,每台机组每年节约标煤7.9 kt,约计208万元/a。

另外,引风机阻力增加600~800 Pa,2台引风机轴功率增加800 kW,闭式水泵轴功率增加150 kW。年利用小时数以5500 h计,上网电价按293.7元/kWh(含税)计,则每台机组增加厂用电费用153万元/a。

再者,THA工况下脱硫塔入口烟气温度由136.6 ℃降至90 ℃,每台锅炉脱硫系统耗水量从125 t/h降至75 t/h。水费按5.8元/t计算,则脱硫系统节约水费约159.5万元/a。

综上所述,每台机组的年运行费用可节省214.5万元。

5.3 投资回收期估算设置前置换热器后,每台机组增加投资1300万元,运行费用减少214.5万元/a,贷款利率按5.9%计算,则7.2 a可回收成本。

6 结束语通过对燃煤煤质、除尘器入口温度、前置换热器工作流程与布置分析后可知,锅炉燃煤为高水分、高挥发分、低硫分、低灰分的低热值煤,除尘器前烟气温度取110 ℃,前置式烟气换热器宜布置在预热器入口烟道,脱硝烟道出口下方区域。磨煤机热一次风增加蒸汽换热器,将热一次风温从358 ℃加热至413 ℃,解决了磨煤机干燥出力不足问题。通过经济性分析可知,采用前置换热器后,每台机组的年运行费用可节省214.5万元/a,7.2 a回收成本。

综上所述,本工程采用前置换热器方案后,在节水、降耗、减排、提高机组效率等方面具有显著优势。

| [1] | 张晨旭, 韩宇, 徐钢, 等. 新型燃煤电站低温烟气余热优化利用系统[J]. 电站系统工程 , 2014, 30 (4) :33–36. |

| [2] | 赵雁翎, 毕雪峰.1000 MW级纯凝机组低温省煤器与低低温电除尘、MGGH综合设置研究[C]//超超临界机组技术交流2013年会论文集.天津:中国动力工程学会, 2013. |

| [3] | 相伟. 火力发电厂烟气余热利用前景与收益[J]. 长春工程学院学报(自然科学版) , 2013, 14 (3) :34–37. |

| [4] | 党小庆, 谢照亮, 胡红胜. 燃煤电厂袋式除尘器入口烟道烟气温度偏差调整[J]. 电力科技与环保 , 2012, 28 (2) :20–22. |

| [5] | 高振.深度降低锅炉排烟温度对于灰粒物团聚和粘附特性影响的实验研究[D].济南:山东大学, 2014:2-6. |

| [6] | 唐志永.湿法脱硫后燃煤电站尾部腐蚀研究[D].南京:东南大学, 2006:12-26. |

| [7] | 樊泉桂, 闫维平, 闫顺林, 等. 锅炉原理[M]. 北京: 中国电力出版社, 2008 : 49 -57. |

| [8] | 徐钢, 许诚, 杨勇平, 等. 电站锅炉余热深度利用及尾部受热面综合优化[J]. 中国电机工程学报 , 2015, 33 (14) :1–8. |

| [9] | 赵亮, 高峰. 600 MW机组加装低低温省煤器改造[J]. 内蒙古电力技术 , 2016, 34 (2) :59–62. |

| [10] | 郑国宽, 李翠翠. 660 MW间接空冷机组锅炉给水泵选型分析[J]. 内蒙古电力技术 , 2016, 34 (2) :34–38. |

| [11] | 郑国宽. 660 MW超超临界空冷机组优化设计与经济性分析[J]. 内蒙古电力技术 , 2016, 34 (4) :56–60. |

2016, Vol. 34

2016, Vol. 34