2. 二连浩特出入境检验检疫局, 内蒙古 二连浩特 011100

2. Erlianhot Entry-exit Inspection and Quarantine Bureau, Erlianhot 011100, China

某电厂2×200 MW机组锅炉为循环流化床、亚临界参数,一次中间再热、自然循环汽包炉、紧身封闭、平衡通风、固态排渣、全钢架悬吊结构,采用炉内脱硫+尾部石灰石-石膏湿法烟气炉外脱硫工艺,设计脱硫系统入口SO2质量浓度不大于1411 mg/m3,出口SO2排放质量浓度不大于200 mg/m3。1号、2号锅炉共用1个吸收塔,2台锅炉的2股烟气首先汇合进入吸收塔,在离开吸收塔后又分成2股烟气,分别从烟囱两侧进入同1根烟囱排放。设计吸收塔入口烟尘质量浓度不大于100 mg/m3,出口烟尘质量浓度不大于50 mg/m3。

2 脱硫系统运行存在的问题原因分析及优化处理建议2014年8月,该电厂脱硫系统在运行过程中出现了炉外脱硫系统脱硫效率波动频繁、SO2质量浓度无法稳定达标排放、GGH压差高出正常运行值等问题。为此,对该电厂脱硫系统进行全面分析,查找运行状态异常的原因并提出优化处理建议。

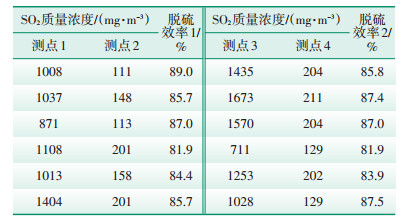

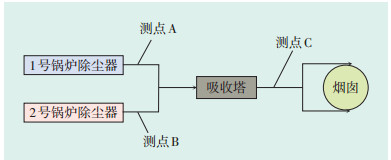

2.1 吸收塔内部流场分析 2.1.1 流场分布不均原因分析对尾部石灰石-石膏湿法脱硫系统进行了脱硫效率测试,测点布置如图 1所示,4个测点同步开始测试,测试结果见表 1所示。

|

图 1 脱硫效率测点布置位置 |

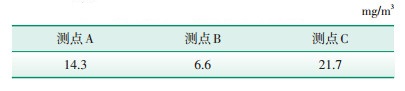

| 表 1 脱硫效率测试结果 |

由表 1数据可知,测点1与测点2的SO2质量浓度呈线性相关,测点3与测点4的SO2质量浓度呈线性相关。如果烟气在吸收塔内混合均匀,则测点2与测点4的SO2质量浓度应数值相近,且测点1与测点3的SO2质量浓度没有线性相关性,因此,测试结果说明1、2号锅炉烟气在吸收塔内混合不均匀,当测点1与测点3 SO2质量浓度存在明显偏差时,测点2与测点4 SO2质量浓度亦出现明显偏差。烟气在吸收塔内混合不均匀,会影响炉外脱硫系统的脱硫效率。

为了查明烟气在吸收塔内混合不均匀的原因,查阅了该电厂的检修记录,发现由于循环泵喷嘴喷出的浆液对吸收塔塔壁的冲刷导致吸收塔塔壁防腐材料脱落严重,该电厂在最近一次大修期间,调整了全部可以冲刷到吸收塔塔壁的喷嘴方向。这样虽然缓解了塔壁的损坏程度,但是降低了喷淋层喷嘴的覆盖率,减小了气液接触面积,导致吸收塔截面因浆液分布不均而产生空隙,沿塔壁方向的烟气中的SO2容易未经充分反应逃逸出吸收塔[1-3]。

2.1.2 优化建议针对上述问题,提出如下优化处理建议。

(1)在吸收塔内部入口烟道与底层喷淋层之间加装1层合金托盘或湍流装置,保证吸收塔内的气液均匀分布,消除烟气混合不均匀现象。

(2)在每层喷淋层下方沿塔壁设置增效环,使气流从壁面向吸收塔中间流动,防止出现烟气“短路”现象,强化吸收效果,减少SO2逃逸量。

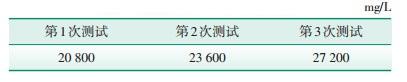

2.2 烟尘质量浓度、GGH压差和除雾器分析 2.2.1 烟尘质量浓度一般情况下,携带烟尘的烟气经吸收塔中浆液洗涤后,50%左右的烟尘会留在浆液中。对1号、2号锅炉除尘器和吸收塔出口的烟尘质量浓度进行测试,测点布置如图 2所示,3个测点同步开始测试,测试结果见表 2所示。

|

图 2 烟尘质量浓度测点布置位置 |

| 表 2 各测点烟尘质量浓度测试结果 |

由表 2测试结果可知,吸收塔入口、出口烟尘质量浓度均满足设计值要求,但是吸收塔出口烟尘质量浓度大于入口烟尘质量浓度,说明吸收塔出口的烟气中携带着吸收塔内的浆液,长此以往将影响GGH的稳定运行。

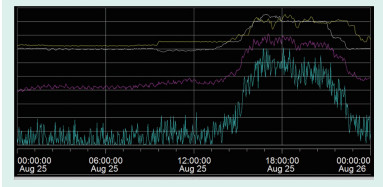

2.2.2 GGH压差机组负荷与GGH压差关系如图 3所示。图 3中蓝色线代表原烟气GGH压差,紫色线代表净烟气GGH压差,白色线代表 1号机组负荷,黄色线代表 2号机组负荷。由图 3可知,机组负荷与GGH压差基本呈线性关系,即机组负荷升高,GGH压差增大;机组负荷降低,GGH压差减小。当机组负荷升高时,锅炉供风量和吸收塔入口烟气量增加,除雾器出口烟气携浆量增大,黏附在GGH换热片上的浆液量也随之增加,导致GGH结垢堵塞加重,GGH压差升高。

|

图 3 机组负荷与GGH压差关系 |

对实际运行状态下烟气通过除雾器时的流速进行核算,当机组负荷为100%时,烟气平均流速为2.78 m/s,符合流速不大于3.81 m/s的设计要求。虽然流速满足设计要求,但由于吸收塔内烟气混合不均匀,存在偏流现象,进而导致通过除雾器截面的烟气发生偏流,当偏流烟气的流速超过除雾器的临界流速时,烟气会剥离除雾器上的液膜,造成烟气二次带水,导致吸收塔出口烟气携浆量增大。此外,该电厂调整了全部可以冲刷到吸收塔塔壁的喷嘴方向,进而加剧了吸收塔内流场分布的不均,在循环泵喷淋浆液分布少的区域,烟气会携带大量液滴离开吸收塔,液滴进入GGH,在换热元件上粘黏结垢,导致GGH堵塞,压差升高[4-5]。

2.2.4 优化建议GGH堵塞会影响风机出力,增加增压风机喘振和跳机的风险,甚至导致机组停机,直接影响电厂的经济效益和机组的稳定运行。为此,提出如下优化处理建议。

(1)增加GGH吹扫频次,延长吹扫时间,当压差偏大时,进行高压水在线冲洗。

(2)改造现存的二级除雾器,可以增加一级除雾器;或把现存的平板式除雾器改造为屋脊式除雾器或管式除雾器,提高除雾器的除雾效果。

(3)改变除雾器冲洗方式,适当提高除雾器的冲洗频率,检修期间检查除雾器是否发生堵塞、变形。

(4)DCS画面显示除雾器压差始终为0.01 Pa,建议重新校核。

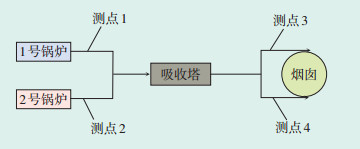

2.3 氯离子质量浓度分析对吸收塔浆液氯离子质量浓度进行了测试,测试结果见表 3所示。

| 表 3 氯离子质量浓度测试结果 |

从表 3可以看出,3次测试结果吸收塔浆液中氯离子的质量浓度均大于20 000 mg/L,不满足该电厂的运行规程要求(吸收塔浆液氯离子质量浓度应小于20 000 mg/L)。在吸收塔浆液中,由于同离子效应,氯离子对石灰石的消溶特性有明显的抑制作用,影响系统的脱硫效率;氯离子质量浓度过高还会导致石膏脱水困难,加速相关泵机叶轮和管道的腐蚀。

针对上述问题,建议保持厂内脱硫废水处理装置的稳定运行,降低吸收塔浆液中的氯离子质量浓度。

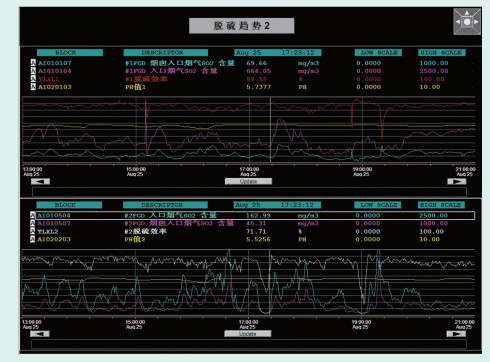

2.4 运行方式分析 2.4.1 炉内石灰石粉投加和炉外供浆方式脱硫系统DCS运行状态截图如图 4所示。图 4中的SO2质量浓度测点与图 1测点一一对应:1号FGD入口烟气SO2质量浓度对应测点1,1号FGD烟囱入口烟气SO2质量浓度对应测点2,2号FGD入口烟气SO2质量浓度对应测点3,2号FGD烟囱入口烟气SO2质量浓度对应测点4。

|

图 4 DCS运行状态截图 |

由图 4可知,吸收塔入口SO2质量浓度波动频繁。由于吸收塔入口SO2质量浓度波动频繁,导致炉外脱硫系统向吸收塔供给石灰石浆液时,供浆系统频繁调整,控制供浆的阀门频繁开合,无法实现自动连续供浆。炉外脱硫运行人员将系统自动控制方式改为间歇供浆方式,但间歇供浆方式易导致浆液过饱和,浆液pH值过高,抑制亚硫酸钙的氧化和碳酸钙的溶解,并增加烟气中的固体颗粒携带量,加剧除雾器堵塞和截面偏流,导致烟气二次带水,造成GGH堵塞。

通过对该电厂锅炉运行状态和运行操作人员操作习惯分析可知,吸收塔入口SO2质量浓度波动频繁,既有循环流化床锅炉燃烧不稳定的客观原因,也有脱硫运行人员对炉内SO2运行控制不到位的主观原因。提出建议如下。

(1)炉内脱硫运行人员应平稳控制锅炉的供煤量和供风量,合理控制石灰石粉投加量,保证吸收塔入口的SO2质量浓度维持在一个稳定的区间。

(2)鉴于炉外脱硫系统无法通过自动控制系统实现供浆,建议炉外脱硫运行人员通过人工调整方式对吸收塔进行连续供浆,而不采取间歇供浆的方式。

2.4.2 循环泵运行方式当机组低负荷运行时,该电厂将停运1台循环泵。由于吸收塔内部只有3台搅拌器,停运循环泵时,只能停运中间的B循环泵,如果停运A、C循环泵,会导致停运泵一侧的搅拌器超负荷运转,搅拌器电流会逐渐升高,最终触发过载保护而停运。此外,停运A、C循环泵,易导致浆液搅拌效果变差,造成石膏沉积,堵塞停运侧循环泵的滤网。但如果长期停运B循环泵,C循环泵的浆液冲刷B循环泵喷嘴,会造成B循环泵喷嘴析出石膏并逐渐结垢,B循环泵喷嘴的雾化效果变差,导致喷淋覆盖率下降,进而导致脱硫效率降低。建议如下:

(1)当2台机组长期处于低负荷运行工况时,B循环泵停运时间不宜太久。

(2)增加1台搅拌器,使A、B、C循环泵可以根据机组负荷的不同进行组合运行,既可以防止喷嘴结垢,又可以通过对循环泵启停运行方式的优化达到节电的目的。

3 优化效果该电厂在锅炉大修期间,对脱硫系统进行了优化改造,把原二级除雾器更换为三级屋脊式除雾器,在炉外脱硫吸收塔中增加了1层合金托盘和2层增效环,新增了1套高压水在线冲洗系统,保持脱硫废水处理系统的稳定运行,重新修订了运行规程。改造后,炉外脱硫系统的脱硫效率稳定在90%左右,SO2质量浓度稳定达标排放、GGH运行正常、吸收塔浆液中的氯离子质量浓度降至10 000 mg/L以下。

| [1] | 李雄, 刘军, 岳光溪, 等. 循环流化床锅炉深度脱硫与超低排放[J]. 锅炉技术 , 2007, 38 (6) :26–31. |

| [2] | 李树林, 曾庭华, 范浩杰. 循环流化床锅炉深度脱硫的经济性研究[J]. 锅炉技术 , 2012, 43 (5) :35–39. |

| [3] | 曾庭华, 杨华, 廖永进, 等. 湿法烟气脱硫系统的调试、试验及运行[M]. 北京: 中国电力出版社, 2008 . |

| [4] | 周至祥, 段建中, 薛建明, 等. 火电厂湿法烟气脱硫技术手册[M]. 北京: 中国电力出版社, 2006 . |

| [5] | 郝竹筠, 徐丰跃. 火电厂湿法脱硫装置故障分析及优化改造[J]. 吉林电力 , 2014, 42 (3) :41–43. |

2016, Vol. 34

2016, Vol. 34